Das Kernprinzip eines Induktionsofens ist seine Fähigkeit, elektrisch leitende Materialien ohne direkten physischen Kontakt zu erhitzen. Dieser Prozess basiert im Wesentlichen auf zwei miteinander verbundenen physikalischen Phänomenen: der elektromagnetischen Induktion, die einen elektrischen Strom im Material erzeugt, und dem Joule-Effekt, bei dem der Widerstand des Materials gegen diesen Strom intensive Wärme erzeugt.

Ein Induktionsofen funktioniert ähnlich wie ein Transformator. Er nutzt ein starkes, wechselndes Magnetfeld, um die Metallcharge selbst in eine interne Wärmequelle zu verwandeln, was im Vergleich zu herkömmlichen Heizmethoden zu einem schnelleren, saubereren und kontrollierteren Schmelzen führt.

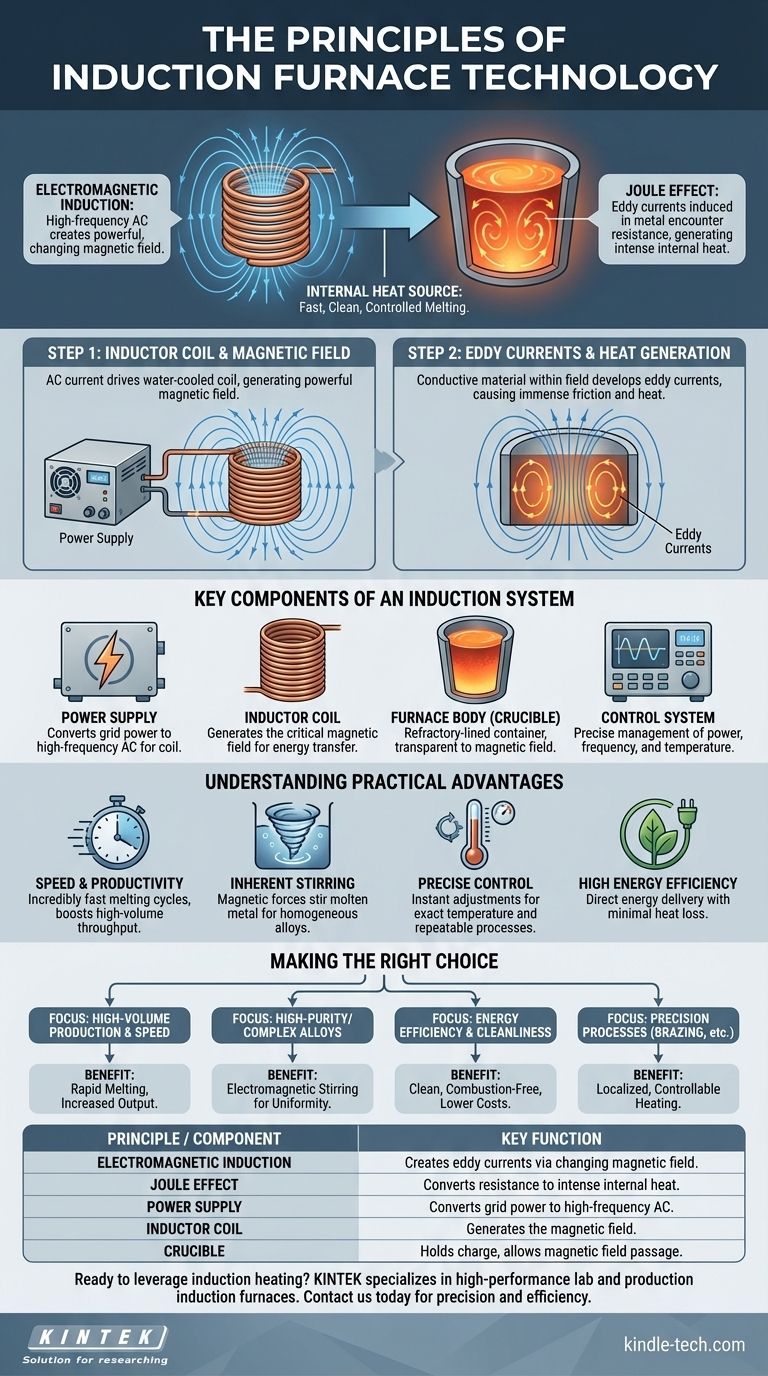

Wie Induktionserwärmung funktioniert: Ein zweistufiger Prozess

Im Kern wandelt die Technologie elektrische Energie in ein Magnetfeld und dann wieder in elektrische Energie innerhalb des Zielmaterials um, um Wärme zu erzeugen. Diese elegante Umwandlung erfolgt in zwei verschiedenen Schritten.

Schritt 1: Elektromagnetische Induktion

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, den sogenannten Induktor, die als Primärwicklung eines Transformators fungiert. Wenn ein hochfrequenter Wechselstrom (AC) durch diese Spule geleitet wird, erzeugt er ein starkes und schnell wechselndes Magnetfeld um sie herum.

Schritt 2: Der Joule-Effekt

Wenn ein elektrisch leitendes Material, wie z. B. Metall, in dieses Magnetfeld gebracht wird, induziert das Feld starke, kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet. Der natürliche elektrische Widerstand des Metalls wirkt dem Fluss dieser Ströme entgegen, was auf molekularer Ebene eine immense Reibung verursacht und schnelle, präzise Wärme erzeugt. Dies ist der Joule-Effekt.

Schlüsselkomponenten eines Induktionssystems

Das Verständnis des Prinzips erfordert die Kenntnis der Kernkomponenten, die es ermöglichen. Das System ist mehr als nur ein Ofen; es ist eine integrierte elektrische und mechanische Einrichtung.

Die Stromversorgung

Dies ist das Gehirn des Betriebs. Sie wandelt den standardmäßigen Wechselstrom aus dem Netz in den Hochfrequenz-, Hochstrom-Strom um, der zum Betreiben der Induktorspule und zur Erzeugung des starken Magnetfelds erforderlich ist.

Die Induktorspule

Diese Kupferspule ist die "Primärwicklung" in der Transformatoranalogie. Sie erzeugt das Magnetfeld, und ihre Form und Größe sind entscheidend für eine effiziente Energieübertragung auf das zu erhitzende Material (die "Charge").

Der Ofenkörper (Tiegel)

Dies ist der feuerfest ausgekleidete Behälter, der die Metallcharge aufnimmt. Er ist so konstruiert, dass er extremen Temperaturen standhält, während er für das Magnetfeld transparent ist, sodass die Energie hindurchtreten und direkt auf das Metall im Inneren wirken kann.

Das Steuerungssystem

Moderne Induktionsöfen verlassen sich auf ausgeklügelte Steuerungssysteme. Diese ermöglichen es den Bedienern, Leistung, Frequenz und Temperatur präzise zu steuern und so einen hochgradig wiederholbaren und kontrollierten Schmelz- oder Heizprozess zu gewährleisten.

Die praktischen Vorteile verstehen

Die Prinzipien der Induktionserwärmung sind nicht nur theoretisch; sie führen direkt zu erheblichen praktischen Vorteilen, die ihre Akzeptanz in der Industrie vorantreiben.

Unerreichte Geschwindigkeit und Produktivität

Da die Wärme im Material selbst erzeugt wird, ist der Schmelzprozess unglaublich schnell. Dies ermöglicht es Unternehmen, ihre Produktionsraten zu steigern und hohe Volumenanforderungen effektiver zu erfüllen als mit brennstoffbetriebenen oder Widerstandsöfen.

Inhärentes Rühren und Gleichmäßigkeit

Die Magnetkräfte, die die Wirbelströme erzeugen, üben auch eine physikalische Kraft auf das geschmolzene Metall aus. Dies führt zu einer natürlichen Rührwirkung, die sicherstellt, dass Legierungen gründlich gemischt werden, um ein hochgradig gleichmäßiges und homogenes Endprodukt zu erhalten.

Präzise Temperaturregelung

Der Heizvorgang kann durch Steuerung der Stromversorgung fast sofort gestartet, gestoppt oder angepasst werden. Dies ermöglicht eine außergewöhnlich präzise Temperaturregelung, die für Speziallegierungen, Feinguss und Wärmebehandlungsprozesse wie das Glühen entscheidend ist.

Hohe Energieeffizienz

Die Induktionserwärmung ist ein hocheffizienter Prozess. Die Energie wird direkt an das Zielmaterial geliefert, mit minimalem Wärmeverlust an die Umgebung, was zu einem geringeren Energieverbrauch und reduzierten Betriebskosten führt.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich wird die Entscheidung für die Verwendung eines Induktionsofens durch die spezifischen Anforderungen des industriellen Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und Geschwindigkeit liegt: Die schnellen Schmelzzyklen, die Induktionsöfen eigen sind, steigern den Durchsatz und die Gesamtleistung direkt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder komplexer Legierungen liegt: Die elektromagnetische Rührwirkung ist entscheidend für die Erzielung einer perfekt gleichmäßigen und konsistenten Endzusammensetzung.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Prozesssauberkeit liegt: Induktion bietet eine saubere, verbrennungsfreie Umgebung und minimiert Energieverschwendung, indem nur das Zielmaterial erhitzt wird.

- Wenn Ihr Hauptaugenmerk auf Präzisionsprozessen wie Löten oder Schrumpfpassung liegt: Die schnelle, lokalisierte und hochgradig steuerbare Erwärmung ermöglicht eine unübertroffene Genauigkeit und Wiederholbarkeit.

Durch das Verständnis dieser Kernprinzipien können Sie die Induktionstechnologie effektiv für eine sauberere, schnellere und präzisere thermische Verarbeitung nutzen.

Zusammenfassungstabelle:

| Prinzip / Komponente | Hauptfunktion |

|---|---|

| Elektromagnetische Induktion | Erzeugt Wirbelströme im Metall mittels eines wechselnden Magnetfeldes. |

| Joule-Effekt | Wandelt den elektrischen Widerstand von Wirbelströmen in intensive, interne Wärme um. |

| Stromversorgung | Wandelt Netzstrom in Hochfrequenz-Wechselstrom für die Induktorspule um. |

| Induktorspule | Erzeugt das starke Magnetfeld, das für die Induktion erforderlich ist. |

| Tiegel | Hält die Metallcharge, während das Magnetfeld hindurchtreten kann. |

Bereit, die Kraft der Induktionserwärmung in Ihrem Labor oder Ihrer Produktionsanlage zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für Präzision, Effizienz und Zuverlässigkeit entwickelt wurden. Ob Ihr Fokus auf Forschung und Entwicklung, Legierungsentwicklung oder Hochvolumenproduktion liegt, unsere Lösungen liefern die saubere, schnelle und kontrollierte Erwärmung, die Sie benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Induktionsofen Ihre thermischen Verarbeitungskapazitäten transformieren und Ihre Produktivität steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen