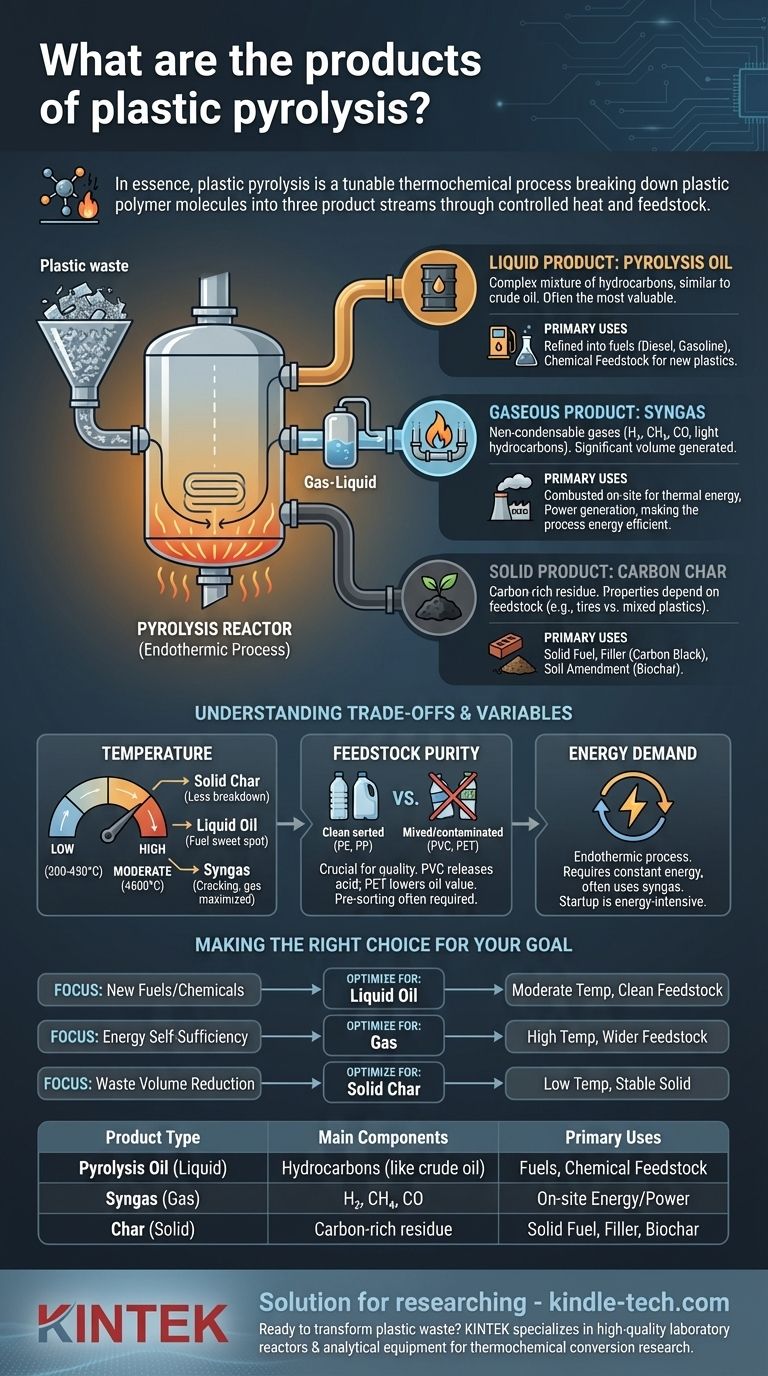

Im Wesentlichen ist die Kunststoffpyrolyse ein thermochemischer Prozess, der große Kunststoffpolymermoleküle in drei verschiedene Produktströme zerlegt. Diese Produkte bestehen aus einer flüssigen Kohlenwasserstoffmischung, die als Pyrolyseöl bekannt ist, einem nicht kondensierbaren Synthesegas (Syngas) und einem festen kohlenstoffhaltigen Rückstand, dem Koks.

Betrachten Sie die Kunststoffpyrolyse nicht als eine einzige, feste Reaktion, sondern als einen abstimmbaren Prozess. Durch sorgfältige Steuerung der Temperatur, des Einsatzmaterials und der Prozessdauer können Sie den Ausstoß strategisch verschieben, um Gas-, Flüssig- oder Feststoffprodukte zu begünstigen, wodurch der endgültige wirtschaftliche und ökologische Wert des Betriebs bestimmt wird.

Die Pyrolyse-Ergebnisse entschlüsseln

Die Verteilung und die genaue Zusammensetzung der Produkte sind kein Zufall. Sie sind ein direktes Ergebnis der Art des verarbeiteten Kunststoffs und der genauen Bedingungen im Reaktor.

Das flüssige Produkt: Pyrolyseöl

Der primäre flüssige Ausstoß ist eine komplexe Mischung von Kohlenwasserstoffen, die oft als Pyrolyseöl oder Plastiköl bezeichnet wird. Dies ist in der Regel der wertvollste Produktstrom.

Dieses Öl ist in seiner Zusammensetzung Rohöl ähnlich, kann aber je nach eingebrachtem Kunststoff eine große Vielfalt an Verbindungen enthalten.

Es kann durch Prozesse wie Destillation und Hydrotreating raffiniert werden, um Kraftstoffe wie Diesel und Benzin herzustellen, oder es kann als chemischer Ausgangsstoff für die Herstellung neuer Kunststoffe dienen.

Das gasförmige Produkt: Synthesegas

Die Pyrolyse erzeugt auch eine erhebliche Menge an nicht kondensierbaren Gasen, die zusammen als Synthesegas bekannt sind.

Dieses Gas ist eine Mischung aus brennbaren Komponenten wie Wasserstoff (H₂), Methan (CH₄), Kohlenmonoxid (CO) und anderen leichten Kohlenwasserstoffen (C₂-C₄), zusammen mit inerten Komponenten wie Kohlendioxid (CO₂) und Stickstoff (N₂).

Bei den meisten kommerziellen Betrieben wird dieses Synthesegas nicht verkauft. Stattdessen wird es aufgefangen und vor Ort verbrannt, um die thermische Energie zu liefern, die zur Erhitzung des Pyrolyseofens erforderlich ist, wodurch der Prozess energieeffizienter und wirtschaftlich tragfähiger wird.

Das feste Produkt: Kohlenstoffkoks

Das Endprodukt ist ein fester, kohlenstoffreicher Rückstand, der als Koks oder in manchen Zusammenhängen als Ruß bekannt ist.

Seine Eigenschaften hängen stark vom Einsatzmaterial ab. Beispielsweise liefert die Pyrolyse von Reifen ein Produkt, das dem kommerziellen Ruß sehr ähnlich ist und als Pigment oder Verstärkungsfüllstoff in Gummiprodukten verwendet werden kann.

Koks aus gemischten Kunststoffen hat eine geringere Reinheit, kann aber immer noch als fester Brennstoff, ähnlich wie Kohle, oder als Bodenverbesserer (Biokohle) verwendet werden, obwohl seine Qualität für diesen Zweck sorgfältig überprüft werden muss.

Die Abwägungen und Variablen verstehen

Das Erreichen einer gewünschten Produktpalette ist ein Balanceakt. Der Prozess reagiert empfindlich auf mehrere Schlüsselfaktoren, die jeweils eine Abwägung darstellen.

Die entscheidende Rolle der Temperatur

Die Temperatur ist die wichtigste Variable zur Bestimmung der Produktausbeute.

- Niedrige Temperaturen (300-450°C): Diese Bedingungen begünstigen die Produktion von festem Koks, da die Polymerketten weniger vollständig aufgebrochen werden.

- Moderate Temperaturen (450-600°C): Dies ist der typische Bereich zur Maximierung der Ausbeute an flüssigem Pyrolyseöl und stellt den „Sweet Spot“ für die Kraftstoffproduktion dar.

- Hohe Temperaturen (>600°C): Bei sehr hohen Temperaturen „cracken“ die flüssigen Kohlenwasserstoffe weiter zu kleineren Molekülen, wodurch die Ausbeute an Synthesegas maximiert wird.

Die Herausforderung der Reinheit des Einsatzmaterials

Die Art und Sauberkeit des Kunststoff-Einsatzmaterials wirkt sich dramatisch auf die Qualität der Endprodukte aus, insbesondere auf das Öl.

Kunststoffe wie PVC (Polyvinylchlorid) setzen beim Erhitzen ätzende Salzsäure frei, die Geräte beschädigen und das Öl verunreinigen kann. PET (Polyethylenterephthalat) enthält Sauerstoff, der im Öl landet und dessen Brennwert senkt.

Aus diesem Grund erfordert die Herstellung von hochwertigem Öl oft eine umfangreiche Vorsortierung von Kunststoffabfällen, um wünschenswerte Einsatzmaterialien wie Polyethylen (PE) und Polypropylen (PP) zu isolieren.

Der inhärente Energiebedarf

Die Pyrolyse ist ein endothermer Prozess, was bedeutet, dass sie einen konstanten Energieeintrag benötigt, um die chemischen Bindungen im Kunststoff aufzubrechen.

Wie bereits erwähnt, mildert ein gut konzipiertes System dies ab, indem es sein eigenes Nebenprodukt (Synthesegas) als primäre Energiequelle nutzt. Die anfängliche Inbetriebnahme und die Prozesskontrolle erfordern jedoch immer noch erhebliche Energiemengen, was ein Schlüsselfaktor für die allgemeine wirtschaftliche Tragfähigkeit ist.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz für die Pyrolyse hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Kraftstoffe oder chemischer Ausgangsstoffe liegt: Optimieren Sie die Produktion von Flüssigöl durch den Einsatz moderater Temperaturen (450-600°C) und eines sauberen, sortierten Polyolefin-Einsatzmaterials (PE, PP).

- Wenn Ihr Hauptaugenmerk auf Energieautarkie oder Stromerzeugung vor Ort liegt: Optimieren Sie die Gasproduktion durch den Einsatz höherer Temperaturen (>600°C), was Ihnen die Verarbeitung einer breiteren und möglicherweise weniger reinen Palette von Einsatzmaterialien ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens und der Herstellung eines stabilen Feststoffs liegt: Nutzen Sie niedrigere Temperaturen, um die Ausbeute an Kohlenstoffkoks zu maximieren, der als fester Brennstoff, Füllstoff (z. B. Ruß) oder Bodenverbesserer verwendet werden kann.

Letztendlich geht es bei der Beherrschung der Kunststoffpyrolyse darum, diese Variablen zu steuern, um ein komplexes Abfallproblem in einen Satz vorhersehbarer, wertvoller Ressourcen zu verwandeln.

Zusammenfassungstabelle:

| Produkttyp | Hauptbestandteile | Hauptverwendung |

|---|---|---|

| Pyrolyseöl (Flüssig) | Rohölähnliche Kohlenwasserstoffe | Raffiniert zu Kraftstoffen (Diesel, Benzin) oder chemischem Ausgangsstoff |

| Synthesegas (Gas) | Wasserstoff (H₂), Methan (CH₄), Kohlenmonoxid (CO) | Vor Ort zur Befeuerung des Pyrolyseprozesses verbrannt |

| Koks (Feststoff) | Kohlenstoffreicher Rückstand | Verwendet als fester Brennstoff, Füllstoff (z. B. Ruß) oder Bodenverbesserer |

Bereit, Kunststoffabfälle in wertvolle Ressourcen umzuwandeln?

Die richtige Laborausrüstung ist entscheidend für die Erforschung und Optimierung Ihres Kunststoffpyrolyseprozesses. KINTEK ist spezialisiert auf hochwertige Laborreaktoren, Temperaturregelsysteme und Analysegeräte, die auf die Forschung zur thermochemischen Umwandlung zugeschnitten sind.

Wir helfen unseren Laborkunden:

- Pyrolysebedingungen genau zu simulieren, um Produktausbeuten vorherzusagen.

- Die Zusammensetzung und Qualität von Pyrolyseöl, Synthesegas und Koks zu analysieren.

- Ihren Prozess zu skalieren von Bankexperimenten zu Pilotanlagen.

Lassen Sie unsere Expertise im Bereich Laborgeräte Ihre Innovationen im Bereich Waste-to-Energy und Kreislaufwirtschaft unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Pyrolyse-Forschungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist der Prozess der Umwandlung von Biomasse in Energie? Erschließen Sie erneuerbare Energie aus organischer Materie

- Wie setzt sich das Produkt der Pyrolyse zusammen? Entfesseln Sie das Potenzial von Pflanzenkohle, Bio-Öl und Synthesegas

- Wie hoch ist die für die Kalzinierung erforderliche Wärme? Ein Leitfaden für genaue Energieberechnungen

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Wie wirkt sich die Pyrolyse von Kunststoffabfällen auf die Umwelt aus? Eine ausgewogene Betrachtung von Nutzen und Risiken

- Was ist die Funktion einer Pyrolyseanlage? Abfall in Brennstoff, Gas und Biokohle umwandeln

- Wie hoch ist der Wirkungsgrad eines Drehrohrofens? Erreichen Sie einen thermischen Wirkungsgrad von über 95 %

- Wofür kann Pyrolyse eingesetzt werden? Verwandlung von Abfall in Brennstoff, Pflanzenkohle und Synthesegas