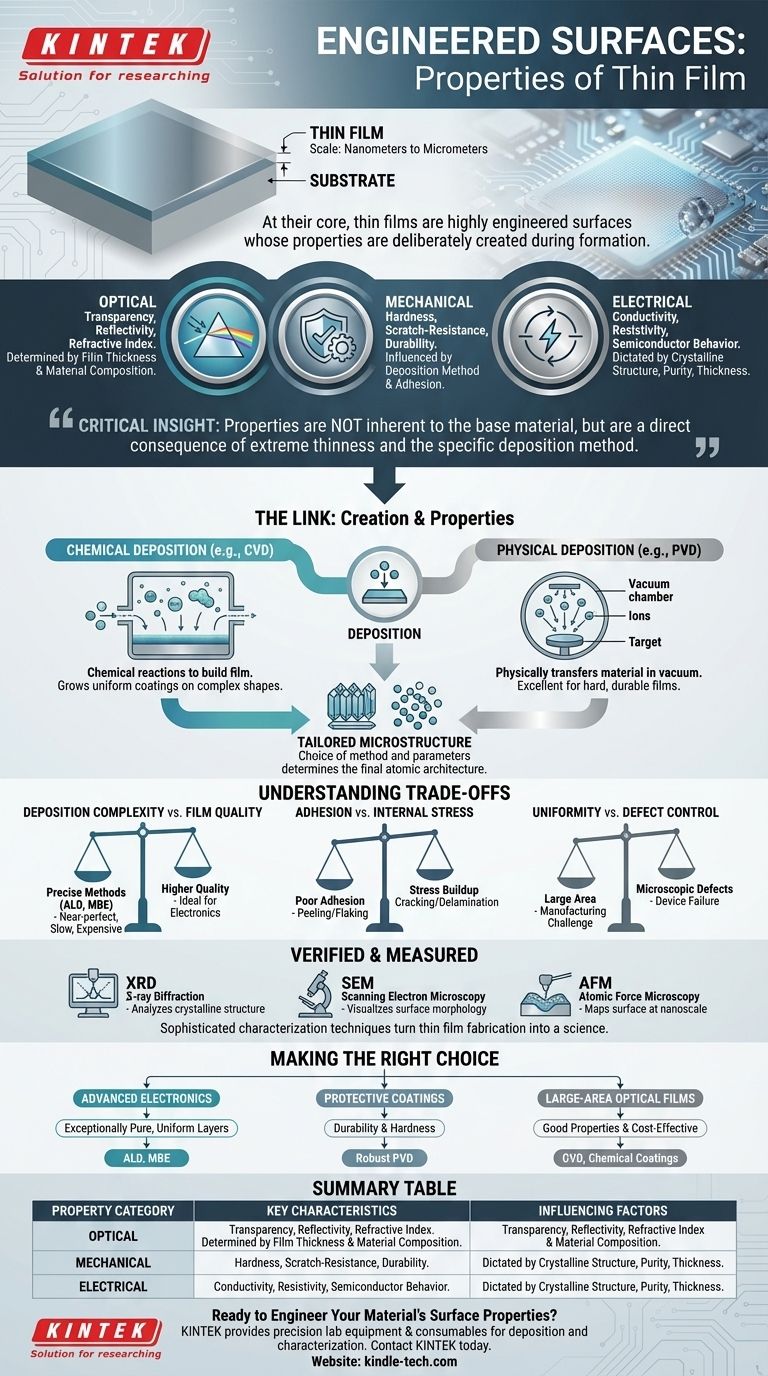

Im Kern sind Dünnschichten nicht nur dünne Materialschichten; sie sind hoch entwickelte Oberflächen, deren Eigenschaften während ihrer Entstehung gezielt erzeugt werden. Diese Eigenschaften können optisch (wie Transparenz), mechanisch (wie Kratzfestigkeit und Haltbarkeit) oder elektrisch (Modifizierung der Leitfähigkeit) sein, die alle durch die präzise Dicke und atomare Struktur der Schicht bestimmt werden.

Die wichtigste Erkenntnis ist, dass die Eigenschaften einer Dünnschicht nicht allein dem Grundmaterial innewohnen. Stattdessen sind sie eine direkte Folge ihrer extremen Dünnheit und der spezifischen Abscheidungsmethode, die zu ihrer Herstellung verwendet wurde, was die Entwicklung von Materialeigenschaften ermöglicht, die in der Massenform nicht existieren.

Was definiert eine Dünnschicht grundlegend?

Eine Dünnschicht ist eine Materialschicht, die auf eine Oberfläche, bekannt als Substrat, abgeschieden wird. Ihr definierendes Merkmal ist ihre Skala, bei der eine Dimension (Dicke) dramatisch kleiner ist als die anderen beiden.

Die Skala: Von Nanometern bis Mikrometern

Die Dicke einer Dünnschicht kann von einer einzelnen Atomschicht (einer Monoschicht) bis zu mehreren Mikrometern reichen. Diese extreme Dünnheit unterdrückt die dreidimensionalen Eigenschaften des Materials, wodurch es sich eher wie eine zweidimensionale Oberfläche mit einzigartigen physikalischen und chemischen Verhaltensweisen verhält.

Das Substrat: Eine kritische Grundlage

Die Schicht ist immer an ein Substrat gebunden, das Glas, Silizium, Metall oder Kunststoff sein kann. Die Wechselwirkung zwischen der Schicht und dem Substrat ist entscheidend und beeinflusst die Haftung, die innere Spannung und die endgültige kristalline Struktur der Schicht.

Die Verbindung zwischen Entstehung und Eigenschaften

Die Eigenschaften einer Dünnschicht lassen sich nicht von ihrem Herstellungsprozess trennen. Die Methode der Abscheidung – wie die Schicht gewachsen oder aufgetragen wird – steuert direkt ihre endgültige Struktur und damit ihre Funktion. Abscheidungstechniken lassen sich in zwei Hauptkategorien einteilen.

Chemische Abscheidungsmethoden

Diese Methoden nutzen chemische Reaktionen, um eine Schicht auf der Oberfläche des Substrats aufzubauen. Bei der chemischen Gasphasenabscheidung (CVD) reagieren Vorläufergase in einer Kammer, um eine feste Schicht zu bilden, die auf der Oberfläche „wächst“. Dies ermöglicht gleichmäßige Beschichtungen über komplexe Formen.

Physikalische Abscheidungsmethoden

Diese Methoden übertragen Material physikalisch auf das Substrat, typischerweise im Vakuum. Die physikalische Gasphasenabscheidung (PVD) umfasst Techniken wie das Sputtern, bei dem Ionen ein Zielmaterial bombardieren und Atome ausstoßen, die dann das Substrat beschichten. Dieser Prozess eignet sich hervorragend zur Herstellung sehr harter, haltbarer Schichten.

Das Ergebnis: Eine maßgeschneiderte Mikrostruktur

Die Wahl der Abscheidungsmethode und ihrer Parameter (Temperatur, Druck usw.) bestimmt die Mikrostruktur der Schicht – ob ihre Atome in einem geordneten Kristallgitter oder einem ungeordneten, amorphen Zustand angeordnet sind. Diese atomare Architektur ist es, die letztendlich die endgültigen Eigenschaften der Schicht bestimmt.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt die Dünnschichttechnologie erhebliche technische Herausforderungen und Kompromisse. Das Verständnis dieser Kompromisse ist der Schlüssel zur erfolgreichen Anwendung.

Abscheidungskomplexität vs. Filmqualität

Die präzisesten Abscheidungsmethoden, wie die Atomlagenabscheidung (ALD) oder die Molekularstrahlepitaxie (MBE), bieten eine atomweise Kontrolle, was zu nahezu perfekten Schichten führt. Diese Prozesse sind jedoch extrem langsam und teuer, wodurch sie für hochwertige Anwendungen wie Mikroprozessoren geeignet, aber für die Beschichtung großer Flächen unpraktisch sind.

Haftung und innere Spannung

Eine Fehlanpassung zwischen Schicht und Substrat kann zu schlechter Haftung führen, was zu Ablösung oder Abblättern führt. Darüber hinaus können sich während der Abscheidung Spannungen innerhalb der Schicht aufbauen, die dazu führen, dass sie mit der Zeit reißt oder sich delaminiert, was ihre Haltbarkeit und Funktion beeinträchtigt.

Gleichmäßigkeit und Fehlerkontrolle

Eine perfekt gleichmäßige Schichtdicke und eine fehlerfreie Oberfläche über eine große Fläche (wie einen Bildschirm oder ein Solarpanel) zu erzielen, ist eine große Herausforderung in der Fertigung. Selbst mikroskopische Defekte können zum Ausfall des Geräts führen, insbesondere in der Elektronik.

Wie Eigenschaften überprüft und gemessen werden

Die Eigenschaften einer Dünnschicht werden nicht angenommen; sie werden mit ausgeklügelten Charakterisierungstechniken präzise gemessen. Dieser Verifizierungsschritt macht die Dünnschichtfertigung von einer Kunst zu einer Wissenschaft.

Analyse der Kristallstruktur

Techniken wie die Röntgenbeugung (XRD) werden verwendet, um die atomare Anordnung innerhalb der Schicht zu analysieren. Dies sagt uns, ob die Schicht kristallin oder amorph ist, was ein primärer Bestimmungsfaktor für ihr elektrisches und optisches Verhalten ist.

Visualisierung der Oberfläche und Morphologie

Mikroskopie ist unerlässlich, um die Struktur der Schicht zu sehen. Die Rasterelektronenmikroskopie (REM) liefert hochauflösende Bilder der Oberflächenmorphologie, während die Rasterkraftmikroskopie (AFM) die Oberfläche mit Nanoskalenauflösung abbilden kann, um ihre Glätte und Kornstruktur zu enthüllen.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Dünnschicht hängt vollständig von dem Problem ab, das Sie lösen müssen. Ihr Ziel bestimmt die erforderlichen Eigenschaften, was wiederum auf die am besten geeignete Herstellungsmethode hinweist.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Sie benötigen außergewöhnlich reine, gleichmäßige Schichten mit präziser Dickenkontrolle, was Methoden wie ALD oder MBE zur notwendigen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf Schutzbeschichtungen liegt: Haltbarkeit und Härte sind von größter Bedeutung, was bedeutet, dass robuste PVD-Methoden wie das Sputtern oft die effektivste und wirtschaftlichste Lösung sind.

- Wenn Ihr Hauptaugenmerk auf großflächigen optischen Filmen liegt: Sie benötigen gute optische Eigenschaften und Kosteneffizienz auf einer großen Oberfläche, was Methoden wie CVD oder verschiedene chemische Beschichtungstechniken sehr geeignet macht.

Letztendlich liegt die Stärke von Dünnschichten in der präzisen Kontrolle ihrer Herstellung, die es uns ermöglicht, Materialeigenschaften im Nanomaßstab zu entwickeln, um spezifische technologische Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| Eigenschaftskategorie | Hauptmerkmale | Einflussfaktoren |

|---|---|---|

| Optisch | Transparenz, Reflexionsvermögen, Brechungsindex | Filmdicke, Materialzusammensetzung |

| Mechanisch | Härte, Kratzfestigkeit, Haltbarkeit | Abscheidungsmethode, Haftung am Substrat |

| Elektrisch | Leitfähigkeit, Widerstand, Halbleiterverhalten | Kristallstruktur, Reinheit, Dicke |

Bereit, die Oberflächeneigenschaften Ihres Materials zu entwickeln?

Ob Sie fortschrittliche Elektronik, langlebige Schutzbeschichtungen oder Hochleistungs-Dünnschichten entwickeln, KINTEK bietet die präzisen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen. Unsere Expertise in Abscheidungssystemen und Charakterisierungswerkzeugen hilft Ihnen, genau die Dünnschichteigenschaften zu erreichen, die für Ihre Anwendung erforderlich sind.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihre Innovation in der Dünnschichttechnologie beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen