Bei der Pyrolyse sind die gängigsten Reaktoren Wirbelschicht- und Drehrohröfen, obwohl viele andere spezialisierte Designs existieren. Diese Maschinen sind im Wesentlichen Hochtemperatur-, sauerstofffreie Öfen, die darauf ausgelegt sind, Materialien wie Biomasse, Kunststoffe oder Reifen thermisch zu zersetzen. Der gewählte spezifische Reaktortyp ist entscheidend, da er die Prozessbedingungen und somit die Endausbeute von Produkten wie Bio-Öl, Biokohle und Synthesegas direkt beeinflusst.

Bei der Wahl eines Pyrolyse-Reaktors geht es nicht darum, den "besten" zu finden, sondern das richtige Werkzeug für die jeweilige Aufgabe auszuwählen. Jedes Reaktordesign bietet eine andere Möglichkeit, Temperatur und Verweilzeit zu steuern, was wiederum bestimmt, ob Sie primär flüssigen Brennstoff, festen Koks oder brennbares Gas produzieren.

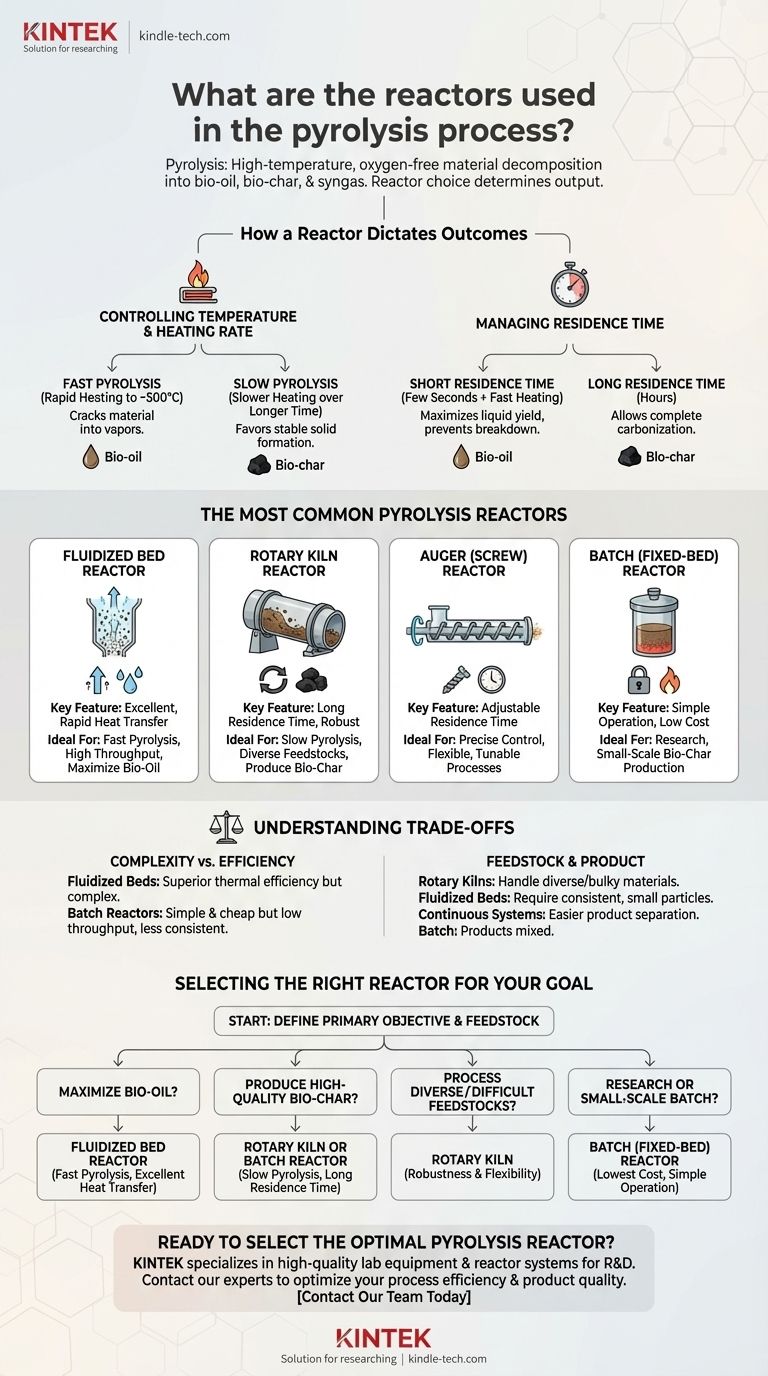

Wie ein Reaktor die Pyrolyse-Ergebnisse bestimmt

Ein Pyrolyse-Reaktor ist mehr als nur ein Behälter; er ist ein sorgfältig konstruiertes System zur Steuerung der Kernparameter einer thermochemischen Reaktion. Sein Design bestimmt den gesamten Prozess.

Temperatur und Heizrate steuern

Die Geschwindigkeit, mit der das Einsatzmaterial erhitzt wird, ist ein primärer Faktor für das Produktergebnis.

Schnelle Pyrolyse, die ein schnelles Erhitzen auf moderate Temperaturen (um 500 °C) beinhaltet, "spaltet" das organische Material in Dämpfe, die zu Bio-Öl kondensiert werden können. Dafür sind Reaktoren erforderlich, die einen ausgezeichneten Wärmeübergang gewährleisten.

Langsame Pyrolyse hingegen verwendet eine viel langsamere Heizrate über einen längeren Zeitraum. Dieser Prozess begünstigt die Bildung eines stabilen, kohlenstoffreichen Feststoffs, der als Biokohle bekannt ist.

Verweilzeit managen

Die Verweilzeit ist die Dauer, die das Material im Reaktor bei der Zieltemperatur verbringt.

Eine kurze Verweilzeit (einige Sekunden) wird mit schneller Erhitzung kombiniert, um die Ausbeute an flüssigem Bio-Öl zu maximieren und dessen weiteren Abbau zu Gas zu verhindern.

Eine lange Verweilzeit (Stunden) ist charakteristisch für die langsame Pyrolyse, die eine vollständige Verkohlung des Materials zur Herstellung hochwertiger Biokohle ermöglicht.

Die gängigsten Pyrolyse-Reaktoren

Obwohl Dutzende von Designs existieren, basieren die meisten kommerziellen und Forschungsanwendungen auf einigen Schlüsseltypen, die jeweils für unterschiedliche Ziele optimiert sind.

Wirbelschichtreaktoren: Für hohen Durchsatz und Bio-Öl

Ein Wirbelschichtreaktor suspendiert die festen Einsatzmaterialpartikel (wie Sand oder Biomasse) in einem aufwärts strömenden heißen Gasstrom. Dies erzeugt eine turbulente, flüssigkeitsähnliche Mischung, die einen extrem schnellen und gleichmäßigen Wärmeübergang gewährleistet.

Dieses Design ist der Industriestandard für die schnelle Pyrolyse, da seine hervorragenden Wärmeübertragungseigenschaften ideal für die Maximierung der Bio-Öl-Produktion sind.

Drehrohröfen: Für Vielseitigkeit und Biokohle

Ein Drehrohrofen ist ein großes, rotierendes zylindrisches Gefäß, das leicht geneigt ist. Während sich die Trommel dreht, taumelt und mischt sich das Einsatzmaterial und bewegt sich allmählich vom oberen zum unteren Ende.

Dieses Design ist äußerst robust und kann eine Vielzahl von Einsatzmaterialgrößen und -typen verarbeiten. Die langsame Bewegung und die längere Verweilzeit machen Drehrohröfen außergewöhnlich gut geeignet für die langsame Pyrolyse und die Produktion von Biokohle.

Schneckenreaktoren (Auger-Reaktoren): Für präzise Steuerung

Ein Schneckenreaktor, auch als Auger-Reaktor bekannt, verwendet eine große rotierende Schnecke, um Material durch ein beheiztes Rohr zu transportieren.

Die Geschwindigkeit der Schnecke ermöglicht eine präzise Steuerung der Verweilzeit des Materials. Dies macht ihn zu einer flexiblen Option, die für verschiedene Pyrolyseprozesse eingestellt werden kann, obwohl er mechanisch komplexer sein kann.

Batch-Reaktoren (Festbettreaktoren): Für Einfachheit und kleinen Maßstab

Ein Batch-Reaktor ist das einfachste Design. Eine feste Menge an Einsatzmaterial wird in ein versiegeltes Gefäß geladen, für eine festgelegte Dauer erhitzt, und dann werden die Produkte entfernt, sobald der Prozess abgeschlossen ist.

Aufgrund ihres unkomplizierten Designs und Betriebs sind Batch-Reaktoren in der Laborforschung und bei der nicht-kontinuierlichen Produktion im kleinen Maßstab, insbesondere für Biokohle, verbreitet.

Die Kompromisse verstehen

Die Auswahl eines Reaktors beinhaltet das Abwägen von Effizienz, Kosten und betrieblicher Komplexität. Kein einzelnes Design zeichnet sich in allen Bereichen aus.

Komplexität vs. Effizienz

Wirbelschichtreaktoren bieten überlegene thermische Effizienz und Durchsatz, sind aber komplexe Systeme in Betrieb und Wartung, die eine präzise Steuerung des Gasflusses und der Partikelgröße erfordern.

Umgekehrt sind Batch-Reaktoren einfach und kostengünstig, bieten aber einen geringen Durchsatz und eine weniger konsistente Prozesssteuerung im Vergleich zu kontinuierlichen Systemen.

Flexibilität des Einsatzmaterials

Eine Hauptstärke des Drehrohrofens ist seine Fähigkeit, ungleichmäßige, gemischte oder sperrige Materialien zu verarbeiten, die andere Reaktortypen blockieren oder stören würden. Wirbelschichten hingegen erfordern, dass das Einsatzmaterial zu einer konsistenten und relativ kleinen Partikelgröße gemahlen wird.

Produktqualität und -trennung

Das Reaktordesign beeinflusst auch die Leichtigkeit der Trennung der Endprodukte. Kontinuierliche Systeme wie Wirbelschichten oder Schneckenreaktoren enthalten oft nachgeschaltete Geräte, um Dämpfe schnell zu trennen und zu Bio-Öl zu kondensieren, während Koks und Synthesegas in verschiedenen Strömen extrahiert werden. In einem einfachen Batch-Reaktor bleiben alle Produkte gemischt, bis der Zyklus endet.

Den richtigen Reaktor für Ihr Ziel auswählen

Ihre Wahl muss von Ihrem Hauptziel bestimmt werden. Analysieren Sie Ihr Zielprodukt und Einsatzmaterial, um den besten Technologiepfad zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bio-Öl-Produktion liegt: Ein Wirbelschichtreaktor ist die optimale Wahl aufgrund seines hervorragenden Wärmeübergangs für die schnelle Pyrolyse.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Biokohle liegt: Ein Drehrohrofen oder ein Batch-Reaktor bietet die langen Verweilzeiten und langsamere Erhitzung, die für die langsame Pyrolyse erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder schwieriger Einsatzmaterialien liegt: Ein Drehrohrofen bietet die größte Robustheit und Flexibilität für die Handhabung unterschiedlicher Materialeingaben.

- Wenn Ihr Hauptaugenmerk auf Forschung oder Kleinserienproduktion liegt: Ein Festbettreaktor (Batch-Reaktor) bietet die niedrigste Eintrittsbarriere in Bezug auf Kosten und betriebliche Einfachheit.

Letztendlich befähigt Sie das Verständnis der Verbindung zwischen Reaktordesign und Prozesssteuerung, eine strategische und effektive Technologieentscheidung zu treffen.

Zusammenfassungstabelle:

| Reaktortyp | Primäres Ziel | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Wirbelschicht | Bio-Öl maximieren | Exzellenter, schneller Wärmeübergang | Schnelle Pyrolyse, hoher Durchsatz |

| Drehrohrofen | Biokohle produzieren | Lange Verweilzeit, robust | Langsame Pyrolyse, vielfältige Einsatzmaterialien |

| Schnecke / Auger | Präzise Steuerung | Einstellbare Verweilzeit | Flexible, abstimmbare Prozesse |

| Batch / Festbett | Einfachheit & kleiner Maßstab | Einfache Bedienung, geringe Kosten | Forschung, Kleinserien-Biokohle |

Bereit, den optimalen Pyrolyse-Reaktor für Ihre spezifischen Anforderungen auszuwählen? Der richtige Reaktor ist entscheidend, um Ihre Zielausbeuten an Bio-Öl, Biokohle oder Synthesegas zu erreichen. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Reaktorsysteme für die Pyrolyseforschung und -entwicklung. Unsere Experten können Ihnen helfen, die perfekte Einrichtung zur Optimierung Ihrer Prozesseffizienz und Produktqualität zu wählen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie KINTEKs Lösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte