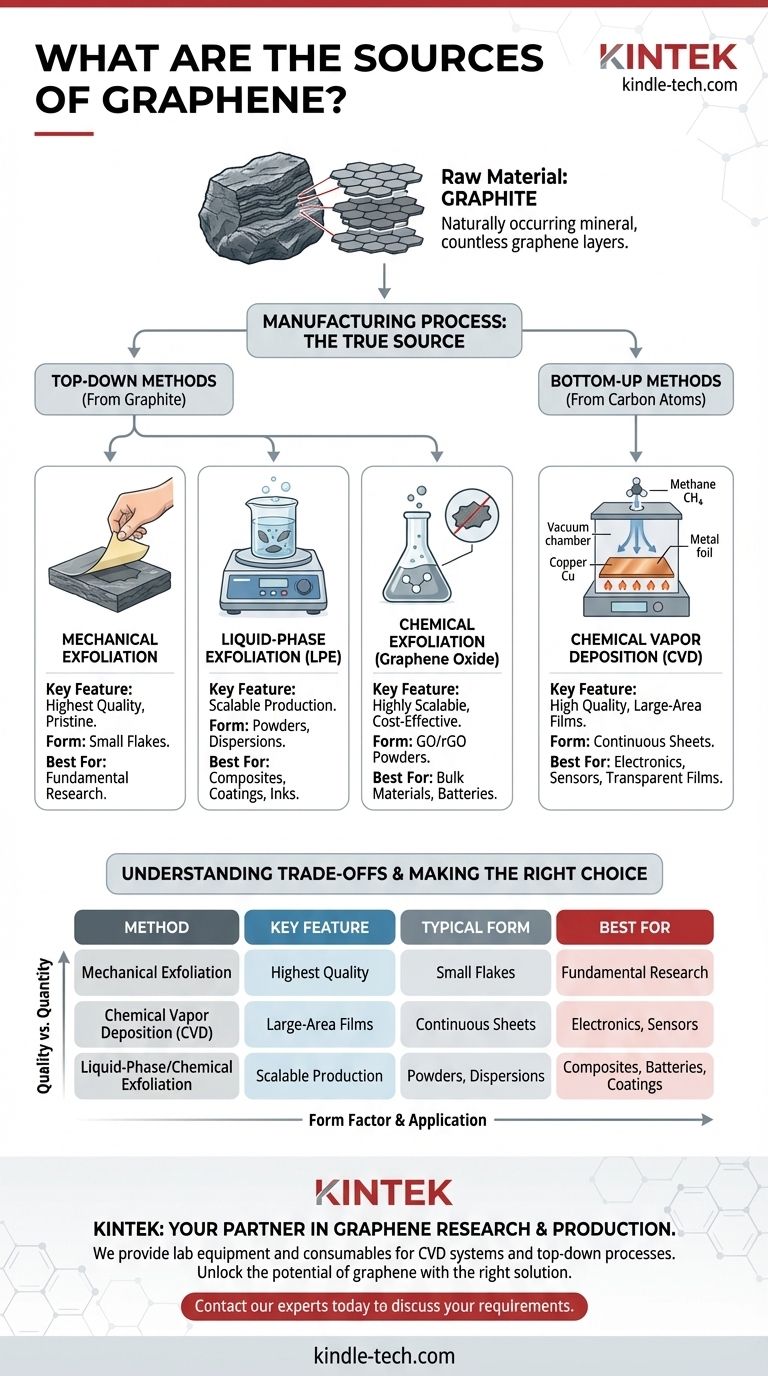

Im Grunde ist die Quelle von Graphen Graphit. Dieses reichlich vorhandene, natürlich vorkommende Mineral besteht aus unzähligen Schichten von Graphen, die übereinander gestapelt sind. Um jedoch die hochwertigen, einatomdicken Schichten zu erhalten, die Graphen seine bemerkenswerten Eigenschaften verleihen, sind ausgeklügelte Herstellungsverfahren erforderlich, keine einfache Gewinnung. Die "Quelle" von nutzbarem Graphen wird daher am besten als die Produktionsmethode verstanden, die zu seiner Isolierung oder Synthese verwendet wird.

Während Graphit der Rohstoff ist, ist die wahre Quelle von anwendungsbereitem Graphen der Herstellungsprozess. Die Wahl zwischen "Top-Down"-Methoden (Exfoliation aus Graphit) und "Bottom-Up"-Methoden (Synthese aus Kohlenstoffatomen) bestimmt die Qualität, den Umfang und den letztendlichen Verwendungszweck des Materials.

Der natürliche Ursprung: Graphit

Was ist Graphit?

Graphit ist ein häufiges Mineral und eine natürliche kristalline Form von Kohlenstoff. Seine Struktur besteht aus Ebenen von Kohlenstoffatomen, die in einem hexagonalen Gitter angeordnet sind. Jede dieser einzelnen Ebenen ist eine Graphenschicht.

Die Herausforderung der Isolation

In Graphit werden diese Graphenschichten durch relativ schwache Van-der-Waals-Kräfte zusammengehalten. Die zentrale Herausforderung bei der Herstellung von Graphen aus dieser Quelle besteht darin, diese Kräfte zu überwinden, um eine einzelne, makellose Schicht abzulösen, ohne Defekte oder Verunreinigungen einzuführen.

"Top-Down"-Methoden: Ausgehend von Graphit

Top-Down-Ansätze beginnen mit Bulk-Graphit und zerlegen ihn, um Graphenschichten zu isolieren. Diese Methoden werden oft verwendet, um Graphenflocken, -pulver und -dispersionen herzustellen.

Mechanische Exfoliation

Dies ist die ursprüngliche, Nobelpreis-gekrönte Methode, oft als "Scotch-Tape"-Technik bezeichnet. Dabei wird Klebeband verwendet, um Schichten von einem Stück Graphit abzuziehen, bis eine einschichtige Flocke isoliert ist.

Obwohl sie extrem hochwertige, makellose Graphenflocken produziert, ist diese Methode für die industrielle Produktion nicht skalierbar und wird hauptsächlich in der Grundlagenforschung eingesetzt.

Flüssigphasen-Exfoliation (LPE)

Bei der LPE wird Graphitpulver in einem speziellen Lösungsmittel suspendiert und hochenergetischen Prozessen wie der Sonikation unterzogen. Diese Energie regt das Material an und zerlegt den Graphit in Flocken, die ein- oder mehrschichtiges Graphen enthalten können.

Diese Methode ist skalierbar und hervorragend geeignet für die Herstellung von Graphendispersionen, die in Tinten, Verbundwerkstoffen und Beschichtungen verwendet werden.

Chemische Exfoliation (Graphenoxid)

Dies ist ein hochskalierbarer chemischer Prozess. Graphit wird mit starken Oxidationsmitteln behandelt, wodurch die Schichten auseinandergedrückt und Graphitoxid erzeugt wird. Dieses Material wird dann in Wasser exfoliert, um Graphenoxid (GO) zu bilden, das chemisch oder thermisch zu reduziertem Graphenoxid (rGO) reduziert werden kann.

Obwohl kostengünstig für die Massenproduktion, kann dieser Prozess strukturelle Defekte einführen, die die elektrische Leitfähigkeit des Endmaterials beeinträchtigen.

"Bottom-Up"-Methoden: Aufbau aus Kohlenstoffatomen

Bottom-Up-Ansätze konstruieren Graphen Atom für Atom aus kohlenstoffhaltigen Vorläufern. Dies ist die primäre Methode, um große, durchgehende Schichten von hochwertigem Graphen für die Elektronik herzustellen.

Chemische Gasphasenabscheidung (CVD)

CVD ist die führende Methode zur Herstellung hochwertiger, großflächiger Graphenfilme. Der Prozess beinhaltet das Erhitzen eines katalytischen Metallsubstrats (typischerweise Kupferfolie) in einer Vakuumkammer und das Einleiten eines kohlenstoffhaltigen Gases, wie Methan.

Die hohe Temperatur zersetzt das Gas, und Kohlenstoffatome lagern sich auf der Oberfläche der Folie ab und bilden sich selbst zu einer durchgehenden, einschichtigen Graphenschicht zusammen.

Das Streben nach Gleichmäßigkeit

Eine zentrale Herausforderung bei CVD ist die Sicherstellung, dass das Produkt eine perfekte Monoschicht ist. Kleine Bereiche von Doppelschicht- oder Dreischicht-Graphen können sich bilden und die gleichmäßigen elektronischen Eigenschaften des Materials stören.

Fortschrittliche Reinigungstechniken sind erforderlich, um dies zu lösen. Zum Beispiel verwenden einige Prozesse eine kohlenstoffabsorbierende Wolfram (W)-Folie, um diese dickeren Bereiche selektiv zu entfernen, wodurch ein reiner Monoschicht-Graphenfilm auf dem Kupfersubstrat zurückbleibt.

Die Kompromisse verstehen

Qualität vs. Quantität

Die mechanische Exfoliation erzeugt Graphen höchster Qualität, aber in winzigen Mengen. Umgekehrt können chemische Methoden wie die GO-Reduktion Tonnen von Material produzieren, jedoch mit mehr Defekten. CVD schafft ein Gleichgewicht, indem es hohe Qualität über große Flächen bietet, aber zu höheren Kosten.

Formfaktor und Anwendung

Die Quelle bestimmt die Form. Top-Down-Methoden erzeugen typischerweise Flocken und Pulver (Nanoplättchen), ideal zum Mischen mit anderen Materialien. Bottom-Up-CVD erzeugt durchgehende Filme, die für Anwendungen in der Elektronik, Sensoren und transparenten leitfähigen Filmen unerlässlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Graphentyps erfordert ein Verständnis dafür, wie seine Quelle und Produktionsmethode mit Ihren Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: Ihre Quelle werden großflächige Filme sein, die mittels chemischer Gasphasenabscheidung (CVD) hergestellt werden.

- Wenn Ihr Hauptaugenmerk auf Massenmaterialien wie Verbundwerkstoffen, Beschichtungen oder Batterien liegt: Ihre Quelle werden Graphen-Nanoplättchen oder rGO-Pulver sein, die aus Top-Down-Methoden wie der Flüssigphasen- oder chemischen Exfoliation stammen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu makellosen Materialeigenschaften liegt: Ihre Quelle werden kleine, perfekte Flocken sein, die durch mechanische Exfoliation hergestellt wurden.

Letztendlich wird die Quelle Ihres Graphens durch den Herstellungsprozess definiert, der am besten zu den Anforderungen Ihrer Anwendung hinsichtlich Qualität, Maßstab und Kosten passt.

Zusammenfassungstabelle:

| Produktionsmethode | Hauptmerkmal | Typische Form | Am besten geeignet für |

|---|---|---|---|

| Mechanische Exfoliation | Höchste Qualität | Kleine Flocken | Grundlagenforschung |

| Chemische Gasphasenabscheidung (CVD) | Großflächige Filme | Durchgehende Schichten | Elektronik, Sensoren |

| Flüssigphasen-/Chemische Exfoliation | Skalierbare Produktion | Pulver, Dispersionen | Verbundwerkstoffe, Batterien, Beschichtungen |

Entdecken Sie das Potenzial von Graphen für Ihr Labor

Die Wahl der richtigen Graphenquelle ist entscheidend für Ihre Forschung oder Produktentwicklung. Ob Sie makellose Flocken für Grundlagenstudien, großflächige Filme für fortschrittliche Elektronik oder kostengünstige Pulver für Verbundwerkstoffe benötigen, die Qualität Ihres Graphens wirkt sich direkt auf Ihre Ergebnisse aus.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Wir bieten die Werkzeuge und das Fachwissen, um Ihre Graphenforschung und -produktion zu unterstützen, von CVD-Systemen für die Synthese hochwertiger Filme bis hin zu Materialien für Top-Down-Exfoliationsprozesse.

Lassen Sie uns Ihnen helfen, Ihre Ziele mit der richtigen Graphenlösung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere Produkte Ihre Arbeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung