Kurz gesagt, die wichtigsten Sputterparameter, die Sie steuern können, sind die Sputterleistung, der Arbeitsgasdruck, die Gasflussrate, die Substrattemperatur und die gesamte Abscheidezeit. Diese Variablen sind nicht unabhängig; sie arbeiten als System zusammen, um die Energie und die Ankunftsrate der Atome auf Ihrem Substrat zu bestimmen, was letztendlich die endgültigen Eigenschaften Ihrer Dünnschicht festlegt.

Die zentrale Herausforderung beim Sputtern besteht nicht nur darin zu wissen, welche Parameter es gibt, sondern auch zu verstehen, wie sie interagieren. Ihr Ziel ist es, die Plasmaumgebung und die Partikelenergie präzise zu steuern, um die Dicke, Dichte, Spannung und Mikrostruktur der Schicht zu kontrollieren.

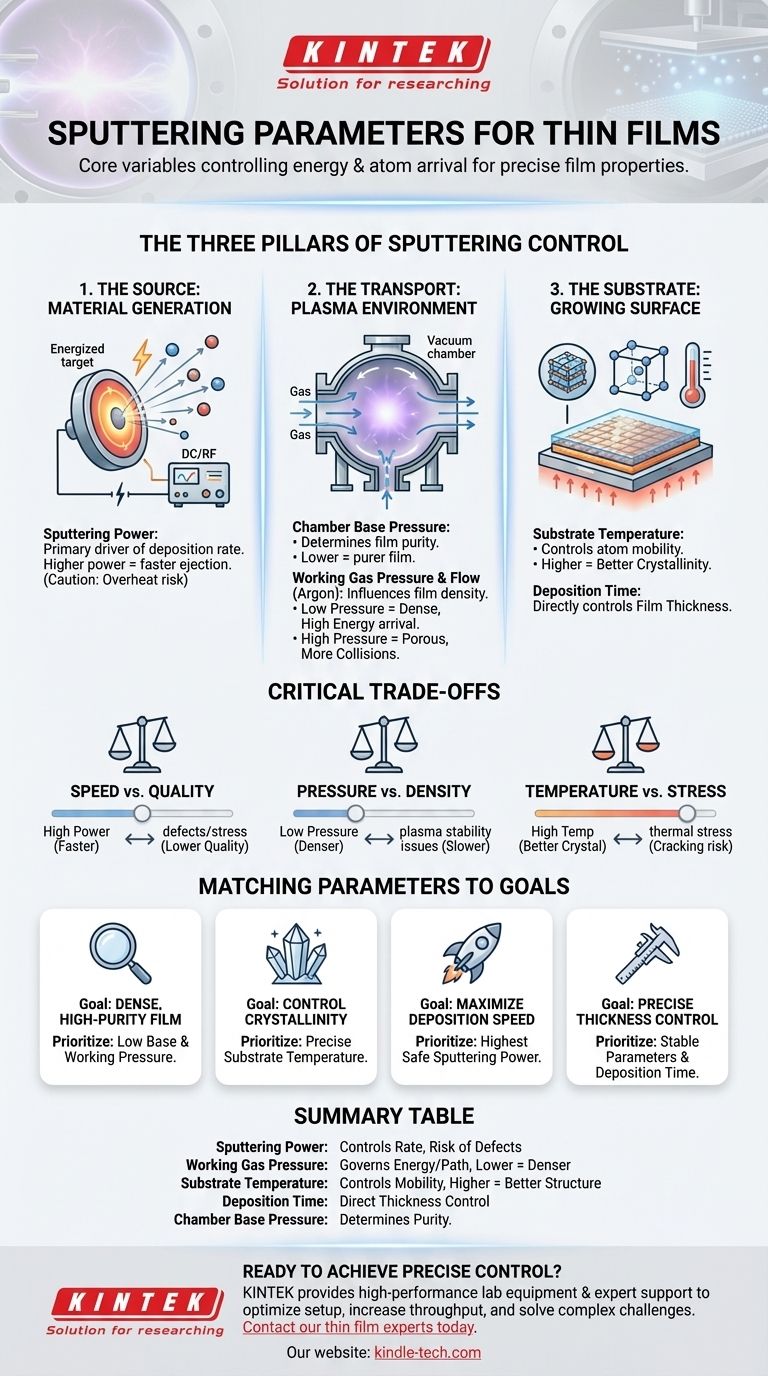

Die drei Säulen der Sputterkontrolle

Der Sputterprozess lässt sich in drei grundlegende Phasen unterteilen: Materialerzeugung aus der Quelle, Transport durch eine Plasmaumgebung und Abscheidung auf dem Substrat. Jede Phase hat ihre eigenen kritischen Steuerparameter.

1. Die Quelle: Materialerzeugung

Hier beginnt der Abscheidungsprozess. Durch die Energiezufuhr zu einem Target werden Atome ausgestoßen, die zu Ihrer Schicht werden.

Sputterleistung (DC oder RF)

Die an das Sputtertarget angelegte Leistung ist der primäre Treiber der Abscheiderate. Eine höhere Leistung führt dazu, dass energetischere Ionen auf das Target treffen und mehr Material ausstoßen.

Dies ist Ihre Hauptkontrolle für die Abscheidegeschwindigkeit. Eine übermäßige Leistung kann jedoch das Target oder das Substrat überhitzen und beschädigen.

2. Der Transport: Die Plasmaumgebung

Sobald Atome vom Target ausgestoßen wurden, bewegen sie sich durch eine Niederdruck-Gasumgebung, um das Substrat zu erreichen. Die Beschaffenheit dieser Umgebung ist entscheidend.

Kammer-Basisdruck

Vor dem Einleiten des Sputtergases wird die Kammer auf einen sehr niedrigen Druck (den Basisdruck) evakuiert. Dadurch werden Verunreinigungen wie Wasserdampf und Sauerstoff entfernt, die sonst in Ihre Schicht eingebaut werden und Verunreinigungen verursachen könnten.

Ein niedrigerer Basisdruck führt zu einer reineren Schicht.

Arbeitsgasdruck und -fluss

Ein Inertgas, typischerweise Argon, wird eingeleitet, um das Plasma zu erzeugen. Der Druck dieses „Arbeitsgases“ beeinflusst die Abscheidung direkt.

- Niedriger Druck: Weniger Gasatome bedeuten, dass ausgestoßene Partikel geradlinig zum Substrat gelangen und mit hoher Energie ankommen. Dies erzeugt eine dichte, feste Schicht.

- Hoher Druck: Mehr Gasatome verursachen mehr Kollisionen. Partikel verlieren Energie und gelangen aus vielen Winkeln auf das Substrat, was eine porösere, weniger dichte Schicht erzeugen kann.

3. Das Substrat: Die wachsende Oberfläche

Hier bildet sich die Schicht. Der Zustand der Substratoberfläche bestimmt die endgültige Struktur und die Eigenschaften der Schicht.

Substrattemperatur

Das Erhitzen des Substrats verleiht den ankommenden Atomen eine höhere Oberflächenmobilität. Dies ermöglicht es ihnen, sich in geordneteren, kristallinen Strukturen anzuordnen.

Die Abscheidung bei Raumtemperatur führt oft zu einer amorphen oder schlecht kristallisierten Schicht, während höhere Temperaturen die Kristallinität und Haftung verbessern können.

Abscheidezeit

Bei einem stabilen Prozess ist die Dicke der abgeschiedenen Schicht direkt proportional zur Abscheidezeit. Dies ist der einfachste Parameter zur Steuerung der endgültigen Schichtdicke.

Die kritischen Kompromisse verstehen

Die Optimierung eines Parameters erzwingt oft einen Kompromiss bei einem anderen. Das Verständnis dieser Beziehungen ist der Schlüssel zu konsistenten, hochwertigen Ergebnissen.

Geschwindigkeit vs. Qualität

Eine Erhöhung der Sputterleistung führt zu einer schnelleren Abscheidung Ihrer Schicht und erhöht den Durchsatz. Der hochenergetische Partikelbeschuss kann jedoch Defekte und Spannungen in die Schicht einbringen, wodurch deren Qualität und Leistung beeinträchtigt werden.

Druck vs. Filmdichte

Der Betrieb bei einem niedrigeren Arbeitsgasdruck erzeugt dichtere, hochwertigere Schichten. Es kann jedoch schwieriger sein, ein stabiles Plasma bei sehr niedrigen Drücken aufrechtzuerhalten, und die Abscheiderate könnte sinken.

Temperatur vs. Spannung

Während die Substratheizung hervorragend zur Verbesserung der Kristallstruktur einer Schicht geeignet ist, kann sie thermische Spannungen verursachen. Dies tritt auf, wenn die Dünnschicht und das Substrat unterschiedliche Wärmeausdehnungskoeffizienten aufweisen, was dazu führen kann, dass die Schicht beim Abkühlen reißt oder sich ablöst.

Parameter an Ihr Abscheideziel anpassen

Ihr spezifisches Ziel bestimmt, wie Sie diese Parameter ausbalancieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer dichten, hochreinen Schicht liegt: Priorisieren Sie einen niedrigen Kammerbasisdruck und einen niedrigen Arbeitsgasdruck, auch wenn dies eine langsamere Abscheiderate bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Filmkristallinität liegt: Die präzise Substrattemperaturregelung ist Ihr wichtigster Hebel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidegeschwindigkeit liegt: Verwenden Sie die höchste Sputterleistung, die Ihr Target und Substrat ohne Beschädigung tolerieren können.

- Wenn Ihr Hauptaugenmerk auf der präzisen Dickenkontrolle liegt: Stellen Sie sicher, dass alle anderen Parameter (Leistung, Druck) hochstabil sind und verwenden Sie die Abscheidezeit als Ihre letzte Kontrollvariable.

Die Beherrschung dieser Parameter verwandelt das Sputtern von einem Verfahren in ein vorhersagbares Ingenieurwerkzeug zur Herstellung von Hochleistungs-Dünnschichten.

Zusammenfassungstabelle:

| Parameter | Primäre Rolle | Wichtige Auswirkung auf die Schicht |

|---|---|---|

| Sputterleistung | Steuert die Abscheiderate | Höhere Leistung = schnellere Abscheidung, Risiko von Defekten |

| Arbeitsgasdruck | Bestimmt Partikelenergie & -weg | Niedrigerer Druck = dichtere, hochwertigere Schichten |

| Substrattemperatur | Steuert Atommobilität & Struktur | Höhere Temperatur = bessere Kristallinität |

| Abscheidezeit | Steuert direkt die Schichtdicke | Proportional zur endgültigen Dicke |

| Kammer-Basisdruck | Bestimmt die Schichtreinheit | Niedrigerer Druck = reinere Schicht, weniger Verunreinigungen |

Bereit für eine präzise Kontrolle Ihres Dünnschichtabscheidungsprozesses?

Die richtigen Sputterparameter sind entscheidend für die Entwicklung von Schichten mit genau den Eigenschaften, die Sie benötigen. Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laborausrüstung und den Expertensupport bereitzustellen, auf die sich Forscher und Ingenieure verlassen, um ihre Sputterprozesse zu meistern.

Wir helfen Ihnen dabei:

- Ihre Einrichtung zu optimieren für überlegene Schichtdichte, Reinheit und Kristallinität.

- Den Durchsatz zu erhöhen, ohne die Schichtqualität zu beeinträchtigen.

- Komplexe Herausforderungen zu lösen wie Spannungsmanagement und Defektreduzierung.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Dünnschichtexperten, um die ideale Sputterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektrochemische Elektrode aus Glaskohlenstoff

Andere fragen auch

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten