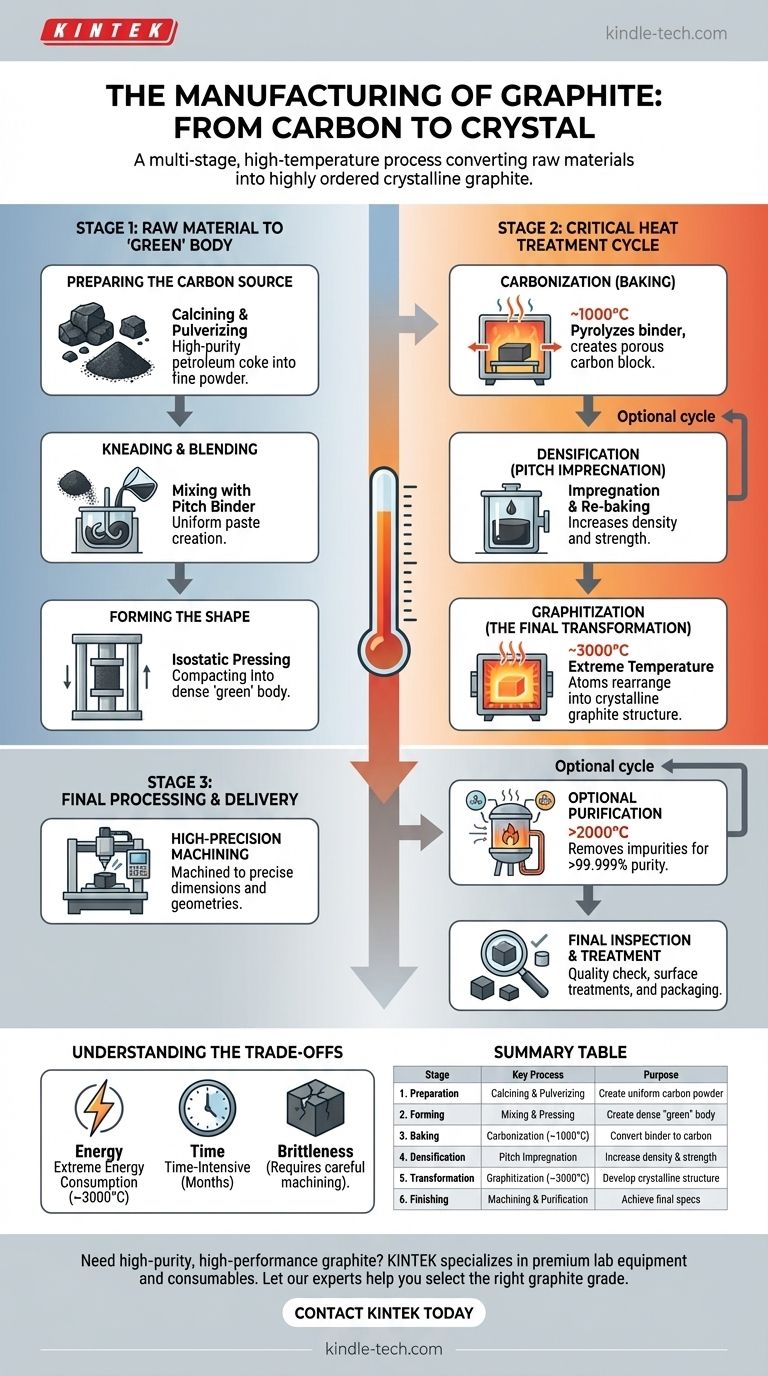

Die Herstellung von synthetischem Graphit ist ein mehrstufiger Hochtemperaturprozess, der darauf abzielt, rohe Kohlenstoffmaterialien in ein hochgeordnetes, kristallines Endprodukt umzuwandeln. Die Kernschritte umfassen die Vorbereitung einer Kohlenstoffquelle wie Petrolkoks, das Mischen mit einem Bindemittel, die Formgebung zu einem Block und anschließend eine zweistufige Wärmebehandlung: eine Kohlenstoffisierung (Brennen) bei niedrigerer Temperatur, gefolgt von einer extremen Hochtemperatur-Graphitierung bei etwa 3000 °C. Diese abschließende Wärmebehandlung ist es, die die charakteristischen Eigenschaften von Graphit entwickelt.

Die Graphitproduktion ist keine einfache Fertigung; sie ist eine kontrollierte Transformation auf atomarer Ebene. Der gesamte Prozess ist darauf ausgelegt, ungeordneten, amorphen Kohlenstoff in die präzise geordnete kristalline Struktur umzuwandeln, die Graphit seine außergewöhnliche thermische und elektrische Leitfähigkeit verleiht.

Vom Rohmaterial zum geformten „Grünkörper“

Die anfänglichen Schritte konzentrieren sich auf die Schaffung eines dichten, gleichmäßigen Kohlenstoffblocks, bekannt als „Grünkörper“, der für die Wärmebehandlung bereit ist.

Vorbereitung der Kohlenstoffquelle

Das primäre Rohmaterial ist typischerweise hochreiner Petrolkoks. Dieser Koks wird zunächst kalziniert (erhitzt), um flüchtige Verbindungen zu entfernen, und dann zu einem feinen Pulver oder „Mehl“ pulverisiert. Die Partikelgröße dieses Pulvers ist entscheidend, da sie die Dichte und Kornstruktur des Endprodukts beeinflusst.

Kneten und Mischen

Das Kohlenstoffpulver wird dann mit einem Bindemittel, meist Steinkohlenteerpech, vermischt. Diese Mischung wird erhitzt und zu einer gleichmäßigen, pastenartigen Konsistenz geknetet. Die Qualität dieses Mischschritts gewährleistet eine gleichmäßige Verteilung des Bindemittels, was für die Herstellung eines starken, homogenen Endprodukts unerlässlich ist.

Formgebung

Die gebräuchlichste Methode zur Herstellung von hochdichtem Graphit ist das isostatische Pressen. Die Kohlenstoff-Pech-Mischung wird in eine flexible Form gegeben und von allen Seiten einem extrem hohen, gleichmäßigen Druck ausgesetzt. Dies verdichtet das Material zu einem dichten, festen Block, der als „grünes“ Artefakt bezeichnet wird.

Der kritische Wärmebehandlungszyklus

Dies ist das Herzstück des Herstellungsprozesses, bei dem das Material chemisch und strukturell von einem einfachen Kohlenstoffblock in kristallinen Graphit umgewandelt wird.

Kohlenstoffisierung (Brennen)

Der Grünkörper wird langsam in einem sauerstofffreien Ofen auf etwa 1000 °C erhitzt. Dieser Brennprozess pyrolysiert das Pechbindemittel, wandelt es in festen Kohlenstoff um und treibt flüchtige Gase aus. Das Ergebnis ist ein harter, spröder und poröser Kohlenstoffblock mit einer festen Form.

Verdichtung (Pechimprägnierung)

Um die Dichte und Festigkeit zu erhöhen, kann der poröse Kohlenstoffblock einen Pechimprägnierungszyklus durchlaufen. Er wird in eine Vakuumkammer gelegt, die dann mit flüssigem Pech gefüllt wird, um die inneren Poren zu füllen. Der Block wird dann erneut gebrannt (rekohlenstoffisiert), um das neue Pech in Kohlenstoff umzuwandeln. Dieser Zyklus kann mehrmals wiederholt werden, um höhere Dichten zu erreichen.

Graphitierung (Die letzte Transformation)

Dies ist der wichtigste und energieintensivste Schritt. Der kohlenstoffisierte Block wird in einem speziellen Elektroofen auf Temperaturen nahe 3000 °C erhitzt. Bei dieser extremen Temperatur ordnen sich die ungeordneten Kohlenstoffatome in die geordnete, geschichtete, hexagonale Kristallstruktur von Graphit um. Dies ist es, was die hohe thermische und elektrische Leitfähigkeit des Materials freisetzt.

Die Kompromisse verstehen

Die einzigartigen Eigenschaften von synthetischem Graphit gehen mit inhärenten Fertigungsherausforderungen und Kosten einher, die es zu erkennen gilt.

Extremer Energieverbrauch

Der Graphitierungsschritt erfordert immense elektrische Energie, um Temperaturen nahe 3000 °C aufrechtzuerhalten. Dies macht ihn zum größten Kostentreiber im Herstellungsprozess und zu einem wesentlichen Faktor für den Endpreis des Materials.

Zeitintensiver Prozess

Dies ist kein schneller Prozess. Die Heiz- und Kühlzyklen sowohl für die Kohlenstoffisierung als auch für die Graphitierung müssen sehr langsam erfolgen, um thermische Schocks und Risse zu vermeiden. Die gesamte Fertigungszeit, vom Rohmaterial bis zum fertigen Block, kann mehrere Monate dauern.

Sprödigkeit und Bearbeitung

Obwohl Graphit unter Druck stark ist, ist es ein sprödes Material. Die Bearbeitung zu komplexen Endteilen erfordert spezielle CNC-Ausrüstung, sorgfältige Handhabung und Staubkontrolle, um Absplitterungen, Risse und Verunreinigungen zu vermeiden.

Endbearbeitung und Lieferung

Sobald der Graphitblock abgekühlt ist, durchläuft er letzte Schritte, um die Kundenanforderungen zu erfüllen.

Hochpräzise Bearbeitung

Die großen graphitierten Blöcke werden auf die vom Endverbraucher vorgegebenen präzisen Abmessungen und Geometrien zugeschnitten und bearbeitet. Dies kann von einfachen Blöcken bis hin zu hochkomplexen Komponenten für Industrien wie die Luft- und Raumfahrt oder die Halbleiterfertigung reichen.

Optionale Reinigung

Für Anwendungen, die eine extreme Reinheit erfordern, wie z. B. beim Wachstum von Halbleiterkristallen, durchläuft der bearbeitete Graphit einen abschließenden Hochtemperatur-Reinigungsprozess. Halogengase werden bei über 2000 °C verwendet, um mit restlichen metallischen Verunreinigungen zu reagieren und diese zu entfernen, wodurch Reinheiten von mehr als 99,999 % erreicht werden.

Endkontrolle und Behandlung

Alle fertigen Komponenten werden auf Maßhaltigkeit und Materialintegrität geprüft. Sie können auch spezifische Oberflächenbehandlungen erhalten, um die Leistung zu verbessern, bevor sie sorgfältig für den Versand verpackt werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Herstellungsprozesses hilft Ihnen, das richtige Material für Ihre Bedürfnisse auszuwählen.

- Wenn Ihr Hauptaugenmerk auf leistungsentscheidenden Anwendungen (z. B. Halbleiter, EDM) liegt: Priorisieren Sie Sorten, die eine Reinigung und kontrollierte Graphitierung durchlaufen haben, da diese Schritte die elektrische Leitfähigkeit und Reinheit direkt steuern.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für mechanische oder thermische Anwendungen liegt: Eine Sorte mit geringerer Dichte, die weniger Imprägnierungszyklen durchlaufen hat, kann ausreichend und wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Sprechen Sie frühzeitig mit Ihrem Lieferanten über Bearbeitungsmöglichkeiten und Toleranzen, da die Sprödigkeit von Graphit dies zu einer kritischen Fertigungsüberlegung macht.

Durch das Verständnis dieser Schritte können Sie die genaue Graphitsorte, die Sie benötigen, besser spezifizieren und so eine optimale Leistung und Kosteneffizienz für Ihre Anwendung gewährleisten.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Vorbereitung | Kalzinieren & Pulverisieren von Petrolkoks | Erzeugung von gleichmäßigem Kohlenstoffpulver |

| 2. Formgebung | Mischen mit Pechbindemittel & isostatisches Pressen | Erzeugung eines dichten „Grünkörpers“ |

| 3. Brennen | Kohlenstoffisierung (~1000°C) | Umwandlung des Bindemittels in festen Kohlenstoff |

| 4. Verdichtung | Pechimprägnierung & erneutes Brennen (optional) | Erhöhung von Dichte und Festigkeit |

| 5. Transformation | Graphitierung (~3000°C) | Entwicklung der kristallinen Struktur |

| 6. Endbearbeitung | Präzisionsbearbeitung & Reinigung | Erreichen der endgültigen Abmessungen und Reinheit |

Benötigen Sie hochreine, hochleistungsfähige Graphitkomponenten für Ihr Labor oder Ihren Produktionsprozess?

Die komplexe Herstellung von Graphit erfordert Fachwissen, um sicherzustellen, dass das Endmaterial Ihre genauen Spezifikationen für Wärmemanagement, elektrische Leitfähigkeit oder strukturelle Integrität erfüllt.

KINTEK ist spezialisiert auf die Bereitstellung von erstklassiger Laborausrüstung und Verbrauchsmaterialien, einschließlich hochwertiger Graphitprodukte. Wir verstehen die entscheidende Rolle, die Materialeigenschaften für den Erfolg Ihrer Anwendung spielen. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Graphitsorte für optimale Leistung und Kosteneffizienz unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie unsere Lösungen Ihren Betrieb verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum Dental Porzellan Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum wird ein Hochvakuum-Graphitstab-Heizofen für das Sintern von HAp verwendet? Reine, hochbindende Beschichtungen erzielen

- Was ist der Nachteil eines Graphittiegels? Umgang mit Reaktivitäts- und Kontaminationsrisiken

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Was macht ein Graphitofen? Extreme Hitze und ultra-sensitive Analyse erreichen

- Was ist die Graphitofenmethode? Erreichen Sie ultrahohe Temperaturen mit Reinheit & Geschwindigkeit