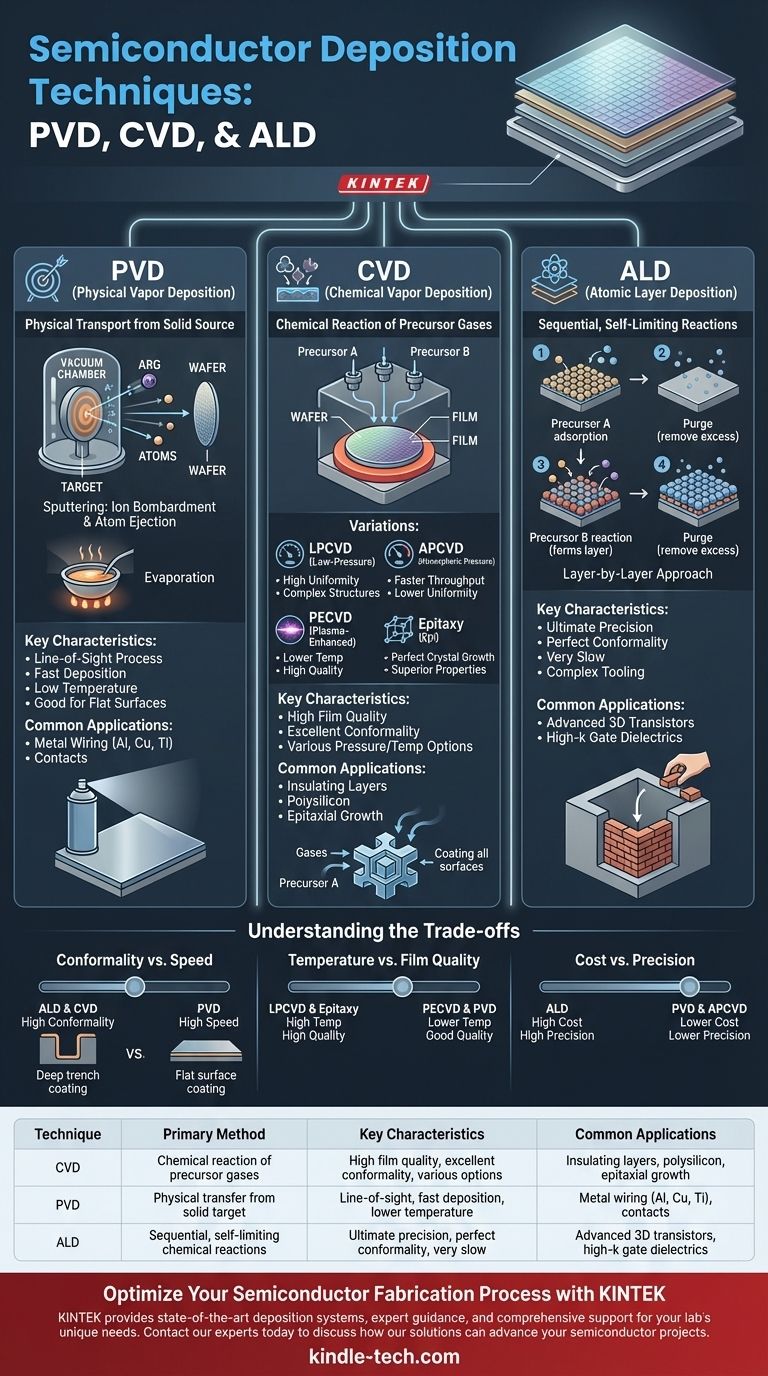

In der Halbleiterfertigung lassen sich die Abscheidungstechniken in zwei Hauptkategorien einteilen: Chemical Vapor Deposition (CVD) und Physical Vapor Deposition (PVD). Diese Prozesse werden verwendet, um dünne Schichten verschiedener Materialien auf einen Siliziumwafer aufzubringen und so die komplexen Schichten aus isolierenden, leitenden und halbleitenden Materialien zu bilden, aus denen ein moderner integrierter Schaltkreis besteht. Eine dritte, hochpräzise Methode namens Atomic Layer Deposition (ALD) ist ebenfalls für fortschrittliche Chipdesigns von entscheidender Bedeutung.

Die Kernherausforderung besteht nicht nur darin, die Namen der Abscheidungstechniken zu kennen, sondern auch zu verstehen, warum eine bestimmte Methode gewählt wird. Die Entscheidung hängt von einem grundlegenden Kompromiss zwischen Abscheidungsgeschwindigkeit, der Qualität der Schicht und ihrer Fähigkeit ab, komplexe, mikroskopische 3D-Strukturen auf dem Wafer gleichmäßig zu bedecken.

Die beiden Säulen der Abscheidung: PVD und CVD

Auf höchster Ebene unterscheiden sich die Abscheidungsmethoden dadurch, wie sie Material von einer Quelle zur Oberfläche des Wafers bringen. Die eine nutzt eine chemische Reaktion, die andere einen physikalischen Prozess.

Chemical Vapor Deposition (CVD)

CVD ist die am weitesten verbreitete Abscheidungstechnologie in der Industrie. Dabei werden ein oder mehrere reaktive Gase, sogenannte Vorläuferstoffe (Precursors), in eine Reaktionskammer eingeleitet.

Diese Gase reagieren chemisch in der Nähe oder auf der heißen Waferoberfläche und bilden ein neues, festes Material, das sich als dünne Schicht abscheidet.

Physical Vapor Deposition (PVD)

Im Gegensatz dazu beinhaltet PVD keine chemische Reaktion zur Erzeugung des Schichtmaterials. Stattdessen transportiert es Material mithilfe physikalischer Mittel von einer festen Quelle oder einem Target zum Wafer.

Dies geschieht typischerweise im Vakuum. Man kann es sich so vorstellen, dass Atome physisch von Punkt A (der Quelle) zu Punkt B (dem Wafer) bewegt werden.

Ein tiefer Einblick in die Chemical Vapor Deposition (CVD)

Da CVD auf chemischen Reaktionen beruht, können damit sehr hochwertige, reine und gleichmäßige Schichten erzeugt werden. Die spezifischen Reaktionsbedingungen führen zu mehreren Variationen von CVD, die jeweils einen anderen Zweck erfüllen.

Die Rolle von Druck und Plasma

Low-Pressure CVD (LPCVD): Durch den Betrieb bei sehr niedrigem Druck ermöglicht LPCVD den Gasmolekülen, sich freier zu bewegen, was zu hochgleichmäßigen Schichten führt, die komplexe Strukturen gleichmäßig beschichten können. Es wird häufig für hochwertige Isolations- und Polysiliziumschichten verwendet.

Atmospheric Pressure CVD (APCVD): Diese Methode arbeitet bei normalem atmosphärischem Druck, was sie zu einem schnelleren Prozess mit höherem Durchsatz macht. Die Schichtqualität und -gleichmäßigkeit sind jedoch im Allgemeinen geringer als bei LPCVD.

Plasma-Enhanced CVD (PECVD): Diese Technik nutzt ein elektrisches Plasma, um den Vorläufergasen Energie zuzuführen. Diese zusätzliche Energie ermöglicht es der chemischen Reaktion, bei viel niedrigeren Temperaturen abzulaufen, was entscheidend ist, um Schäden an bereits auf dem Wafer vorhandenen empfindlichen Strukturen zu vermeiden.

Der Sonderfall der Epitaxie

Epitaxiale Abscheidung (Epi): Dies ist eine hochspezialisierte Form der CVD, die verwendet wird, um eine Einkristall-Siliziumschicht auf einem Einkristall-Siliziumwafer aufzuwachsen. Die neue Schicht ahmt die Kristallstruktur des Substrats perfekt nach, was zu einer makellosen Schicht mit überlegenen elektronischen Eigenschaften führt.

Verständnis der Physical Vapor Deposition (PVD)

PVD ist im Grunde ein Sichtlinienprozess (line-of-sight), was ihn ideal für die schnelle Abscheidung von Schichten auf ebenen Flächen macht. Die gängigste PVD-Technik in der Halbleiterfertigung ist das Sputtern.

Sputtern erklärt

Beim Sputtern wird ein Target aus dem gewünschten Abscheidungsmaterial in einer Vakuumkammer mit energiereichen Ionen (normalerweise Argon) beschossen.

Dieser Beschuss schlägt physikalisch Atome vom Target ab, die dann zum Wafer wandern und sich dort abscheiden. Es ist eine sehr vielseitige Methode, die zur Abscheidung von Metallen wie Aluminium, Kupfer und Titan für die Verdrahtung verwendet wird.

Andere PVD-Methoden

Eine weitere PVD-Technik ist die Verdampfung (Evaporation), bei der ein Quellmaterial im Vakuum erhitzt wird, bis es verdampft. Die gasförmigen Atome wandern dann zum Wafer und kondensieren, wodurch eine Schicht entsteht. Obwohl sie bei fortschrittlichen Logikchips weniger verbreitet ist, wird sie in anderen Bereichen der Elektronikfertigung noch eingesetzt.

Der Aufstieg der Atomic Layer Deposition (ALD)

Für die fortschrittlichsten Chips mit mikroskopischen, dreidimensionalen Transistoren ist eine Technik mit höchster Präzision erforderlich. Hier kommt die Atomic Layer Deposition (ALD) ins Spiel.

Ein schichtweiser Ansatz

ALD ist eine Unterart von CVD, die den Abscheidungsprozess in aufeinanderfolgende, selbstlimitierende Schritte unterteilt. Sie setzt den Wafer einem Vorläufergas aus, das genau eine Atomschicht bildet, und spült dann die Kammer. Anschließend wird ein zweites Vorläufergas eingeleitet, das mit der ersten Schicht reagiert und die Schicht eine Atomschicht nach der anderen vervollständigt.

Warum ALD entscheidend ist

Obwohl ALD extrem langsam ist, bietet es eine unübertroffene Kontrolle über die Schichtdicke und die Konformität – die Fähigkeit, eine perfekt gleichmäßige Schicht über unglaublich komplexe und tiefe grabenartige Strukturen abzuscheiden. Dies ist für moderne FinFET-Transistoren und fortschrittliche Speicherbauelemente nicht verhandelbar.

Die Kompromisse verstehen

Die Wahl der Abscheidungstechnologie erfordert ein Abwägen konkurrierender Prioritäten.

Konformität vs. Geschwindigkeit

CVD und insbesondere ALD zeichnen sich durch Konformität aus. Da die Vorläufergase alle Teile einer komplexen Oberfläche erreichen können, ist die resultierende Schicht hochgleichmäßig.

PVD ist eine Sichtlinien-Technik. Wie eine Sprühdose bedeckt sie das, was sie „sehen“ kann, was es schwierig macht, den Boden und die Seitenwände tiefer Gräben gleichmäßig zu beschichten. PVD ist jedoch im Allgemeinen viel schneller als ALD.

Temperatur vs. Schichtqualität

Hochtemperaturprozesse wie LPCVD erzeugen oft sehr hochwertige Schichten. Hohe Temperaturen können jedoch zuvor abgeschiedene Schichten beschädigen oder verändern.

PECVD ist hier die Lösung, da Plasma verwendet wird, um eine hochwertige Abscheidung bei niedrigeren Temperaturen zu ermöglichen. PVD kann ebenfalls ein Niedertemperaturprozess sein.

Kosten vs. Präzision

Einfachere, schnellere Prozesse wie APCVD oder PVD sind kostengünstiger im Betrieb. ALD ist mit seinem langsamen, mehrstufigen Charakter und der komplexen Ausrüstung am teuersten, bietet aber ein Maß an Präzision, das mit anderen Methoden einfach nicht erreichbar ist.

Die richtige Abscheidungsstrategie wählen

Ihre Wahl der Technologie wird ausschließlich durch die Anforderungen der spezifischen Schicht bestimmt, die Sie erstellen.

- Wenn Ihr Hauptaugenmerk auf der Massenmetallverdrahtung auf einer relativ ebenen Oberfläche liegt: PVD (Sputtern) ist die effiziente und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen Isolationsschicht über sanfter Topographie liegt: Eine Standard-CVD-Methode wie LPCVD oder PECVD bietet die richtige Balance zwischen Qualität und Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer makellosen Schicht am Gate eines hochmodernen 3D-Transistors liegt: ALD ist trotz seiner Kosten und langsamen Geschwindigkeit die einzige Option, die die erforderliche Präzision und Konformität bietet.

Letztendlich ermöglicht Ihnen das Verständnis der Grundprinzipien jeder Technik, in der komplexen Welt der Halbleiterfertigung das richtige Werkzeug für den richtigen Job auszuwählen.

Zusammenfassungstabelle:

| Technik | Primäre Methode | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| CVD (Chemical Vapor Deposition) | Chemische Reaktion von Vorläufergasen | Hohe Schichtqualität, ausgezeichnete Konformität, verschiedene Druck-/Temperaturoptionen | Isolationsschichten, Polysilizium, Epitaxie-Wachstum |

| PVD (Physical Vapor Deposition) | Physikalischer Transfer von einem festen Target | Sichtlinienprozess, schnelle Abscheidung, niedrigere Temperatur | Metallverdrahtung (Al, Cu, Ti), Kontakte |

| ALD (Atomic Layer Deposition) | Sequentielle, selbstlimitierende chemische Reaktionen | Höchste Präzision, perfekte Konformität, sehr langsam | Fortschrittliche 3D-Transistoren, High-k-Gate-Dielektrika |

Optimieren Sie Ihren Halbleiterfertigungsprozess mit KINTEK

Die Wahl der richtigen Abscheidungstechnik ist entscheidend, um die perfekte Balance zwischen Schichtqualität, Konformität und Durchsatz in Ihrer Halbleiterfertigung zu erreichen. Ob Sie die Hochgeschwindigkeitsfähigkeiten von PVD, die ausgezeichnete Konformität von CVD oder die Präzision im Atommaßstab von ALD benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um die einzigartigen Anforderungen Ihres Labors zu unterstützen.

Als Spezialist für fortschrittliche Laborgeräte und Verbrauchsmaterialien bietet KINTEK:

- Modernste Abscheidungssysteme, zugeschnitten auf Ihre Forschungs- und Produktionsanforderungen

- Fachkundige Beratung bei der Auswahl der optimalen Technik für Ihre spezifischen Anwendungen

- Umfassende Unterstützung für Halbleiterlabore, die Chips der nächsten Generation entwickeln

Bereit, Ihre Abscheidungsfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs Lösungen Ihre Halbleiterfertigungsprojekte voranbringen können.

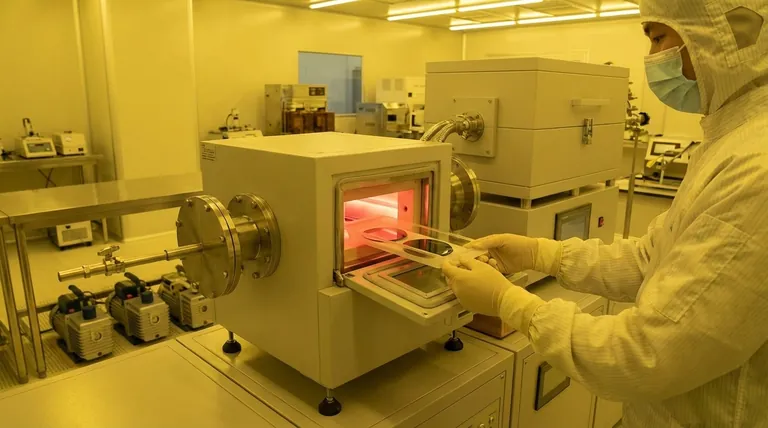

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung