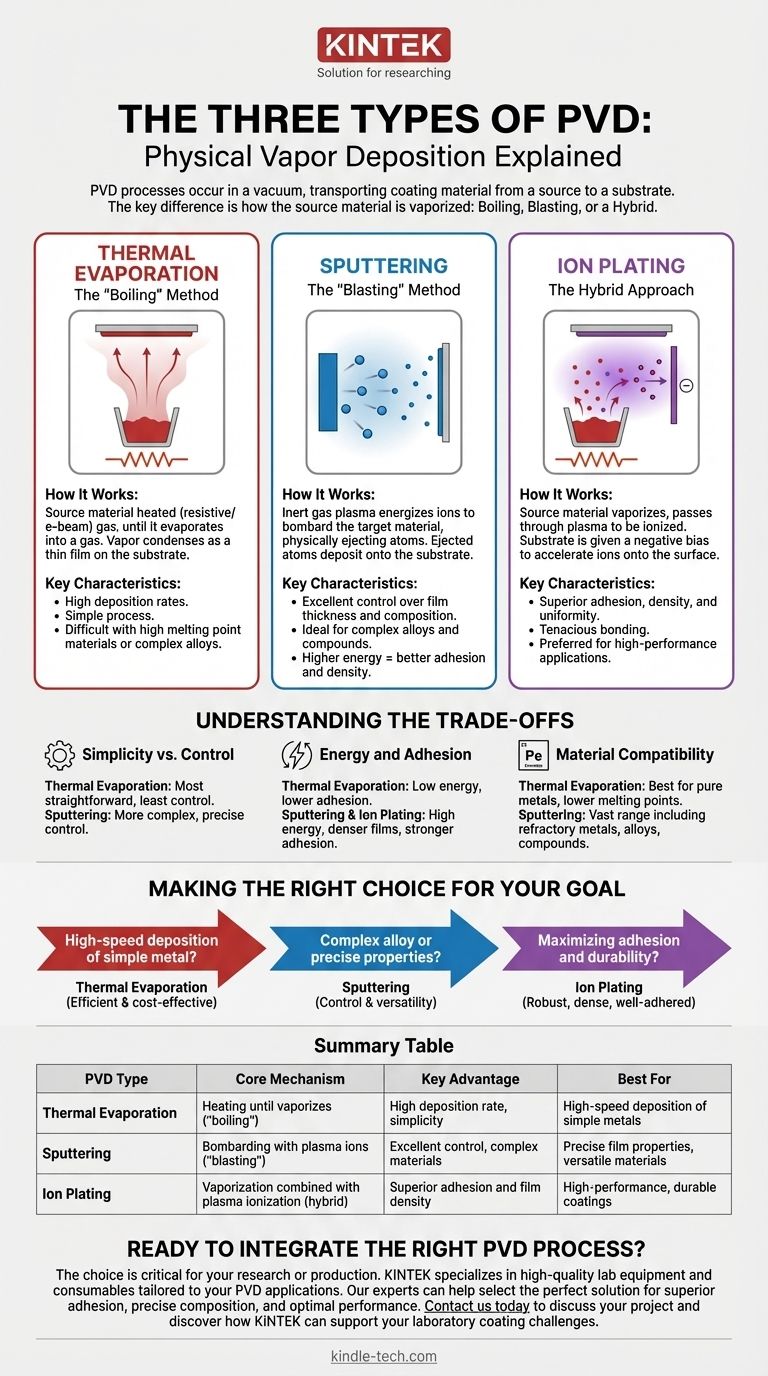

Die drei primären Arten der physikalischen Gasphasenabscheidung (PVD) sind thermisches Verdampfen, Sputtern und Ionenplattieren. Diese Prozesse finden alle in einer Vakuumkammer statt, unterscheiden sich jedoch grundlegend darin, wie sie Beschichtungsmaterial von einer Quelle auf die Oberfläche eines Teils, das Substrat, transportieren.

Der Kernunterschied zwischen PVD-Methoden liegt nicht in der endgültigen Beschichtung, sondern in der Technik, die zur Verdampfung des Ausgangsmaterials verwendet wird. Jede Methode – im Wesentlichen Kochen, Beschießen oder eine Mischform aus beidem – bietet deutliche Vorteile in Bezug auf Haftung, Filmdichte und die Arten der abscheidbaren Materialien.

Thermisches Verdampfen: Die „Koch“-Methode

Das thermische Verdampfen ist konzeptionell die einfachste Form der PVD. Dabei wird ein festes Beschichtungsmaterial erhitzt, bis es in einer Vakuumkammer zu einem Gas verdampft.

Funktionsweise

Das Ausgangsmaterial wird in einen Tiegel gegeben und erhitzt, typischerweise durch Widerstandsheizung oder mit einem Elektronenstrahl. Wenn das Material erhitzt wird, gewinnen seine Atome genügend Energie, um in die Dampfphase überzugehen. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert als dünne Schicht auf dem kühleren Substrat.

Hauptmerkmale

Diese Methode ist bekannt für ihre hohen Abscheidungsraten und ihre relative Einfachheit. Es kann jedoch schwierig sein, sie bei Materialien mit sehr hohen Schmelzpunkten oder komplexen Legierungen anzuwenden, da die verschiedenen Elemente mit unterschiedlichen Raten verdampfen können.

Sputtern: Die „Beschuss“-Methode

Sputtern ist ein energiereicherer Prozess, der nicht auf dem Schmelzen des Ausgangsmaterials beruht. Stattdessen wird ein Plasma verwendet, um Atome physikalisch aus dem Target zu schleudern.

Funktionsweise

Ein inertes Gas, wie Argon, wird in die Vakuumkammer eingeleitet und angeregt, um ein Plasma zu erzeugen. Die positiv geladenen Ionen innerhalb dieses Plasmas werden beschleunigt und bombardieren das Ausgangsmaterial (das „Target“). Diese Kollision hat genügend Energie, um Atome aus dem Target zu lösen, die dann zum Substrat wandern und sich dort abscheiden.

Hauptmerkmale

Sputtern bietet eine ausgezeichnete Kontrolle über Schichtdicke und -zusammensetzung, wodurch es ideal für die Abscheidung komplexer Legierungen und Verbindungen ist. Die höhere Energie der abgeschiedenen Atome führt im Allgemeinen zu einer besseren Haftung und einer dichteren Schicht im Vergleich zum thermischen Verdampfen.

Ionenplattieren: Der Hybridansatz

Ionenplattieren ist ein fortschrittlicher PVD-Prozess, der Elemente des thermischen Verdampfens und des Sputterns kombiniert, um außergewöhnlich hochwertige Beschichtungen zu erzeugen.

Funktionsweise

Wie beim thermischen Verdampfen wird das Ausgangsmaterial erhitzt, bis es verdampft. Die verdampften Atome durchlaufen jedoch anschließend ein Plasmafeld. Dies energetisiert die Atome, und das Substrat selbst erhält oft eine negative elektrische Vorspannung, die diese neu ionisierten Beschichtungsatome aktiv zu seiner Oberfläche beschleunigt.

Hauptmerkmale

Diese Kombination führt zu einer überlegenen Haftung, Dichte und Gleichmäßigkeit der Schicht. Die zusätzliche Energie und elektrische Anziehung erzeugen eine Beschichtung, die fester mit dem Substrat verbunden ist, was sie zu einer bevorzugten Methode für Hochleistungsanwendungen wie Luft- und Raumfahrtkomponenten und medizinische Implantate macht.

Die Kompromisse verstehen

Die Wahl einer PVD-Methode erfordert ein Abwägen zwischen Prozesskomplexität und den gewünschten Beschichtungseigenschaften. Es gibt keine einzelne „beste“ Methode; die Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Einfachheit vs. Kontrolle

Thermisches Verdampfen ist der einfachste Prozess, bietet aber die geringste Kontrolle über die Struktur des Films. Sputtern hingegen ist komplexer, bietet aber eine präzise Kontrolle über die Eigenschaften des abgeschiedenen Films.

Energie und Haftung

Die Energie der abgelagerten Partikel ist ein kritischer Faktor. Die geringe Energie des thermischen Verdampfens kann manchmal zu einer geringeren Haftung führen. Der hochenergetische Partikelbeschuss beim Sputtern und Ionenplattieren erzeugt viel dichtere Filme mit deutlich stärkerer Haftung am Substrat.

Materialkompatibilität

Thermisches Verdampfen eignet sich am besten für reine Metalle mit niedrigeren Schmelzpunkten. Sputtern kann eine Vielzahl von Materialien abscheiden, einschließlich hochschmelzender Metalle, Legierungen und Verbindungen, ohne deren Schmelztemperatur berücksichtigen zu müssen.

Die richtige Wahl für Ihr Ziel treffen

Um den geeigneten PVD-Prozess auszuwählen, müssen Sie zunächst die wichtigste Eigenschaft der endgültigen Beschichtung definieren.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeitsabscheidung eines einfachen Metalls liegt: Thermisches Verdampfen bietet eine effiziente und kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder der Erzielung präziser Filmeigenschaften liegt: Sputtern bietet die Kontrolle und Vielseitigkeit, die für fortschrittliche Materialien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Haftung und Haltbarkeit für eine kritische Anwendung liegt: Ionenplattieren liefert die robustesten, dichtesten und am besten haftenden Beschichtungen.

Letztendlich befähigt Sie das Verständnis dieser PVD-Kerntechniken, den richtigen physikalischen Prozess an Ihre spezifischen Material- und Leistungsziele anzupassen.

Zusammenfassungstabelle:

| PVD-Typ | Kernmechanismus | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Thermisches Verdampfen | Erhitzen von Material bis zur Verdampfung („Kochen“) | Hohe Abscheidungsrate, Einfachheit | Hochgeschwindigkeitsabscheidung einfacher Metalle |

| Sputtern | Bombardieren eines Targets mit Plasma-Ionen („Beschießen“) | Ausgezeichnete Kontrolle, scheidet komplexe Legierungen/Verbindungen ab | Präzise Filmeigenschaften, vielseitige Materialien |

| Ionenplattieren | Verdampfung kombiniert mit Plasma-Ionisation (Hybrid) | Überragende Haftung und Filmdichte | Hochleistungsfähige, langlebige Beschichtungen |

Bereit, den richtigen PVD-Prozess in Ihren Laborablauf zu integrieren? Die Wahl zwischen thermischem Verdampfen, Sputtern und Ionenplattieren ist entscheidend, um die spezifischen Beschichtungseigenschaften zu erzielen, die Ihre Forschung oder Produktion erfordert. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre PVD-Anwendungen zugeschnitten sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung, um eine überragende Haftung, präzise Filmzusammensetzung und optimale Leistung für Ihre Substrate zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihr Labor bei Beschichtungsherausforderungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen