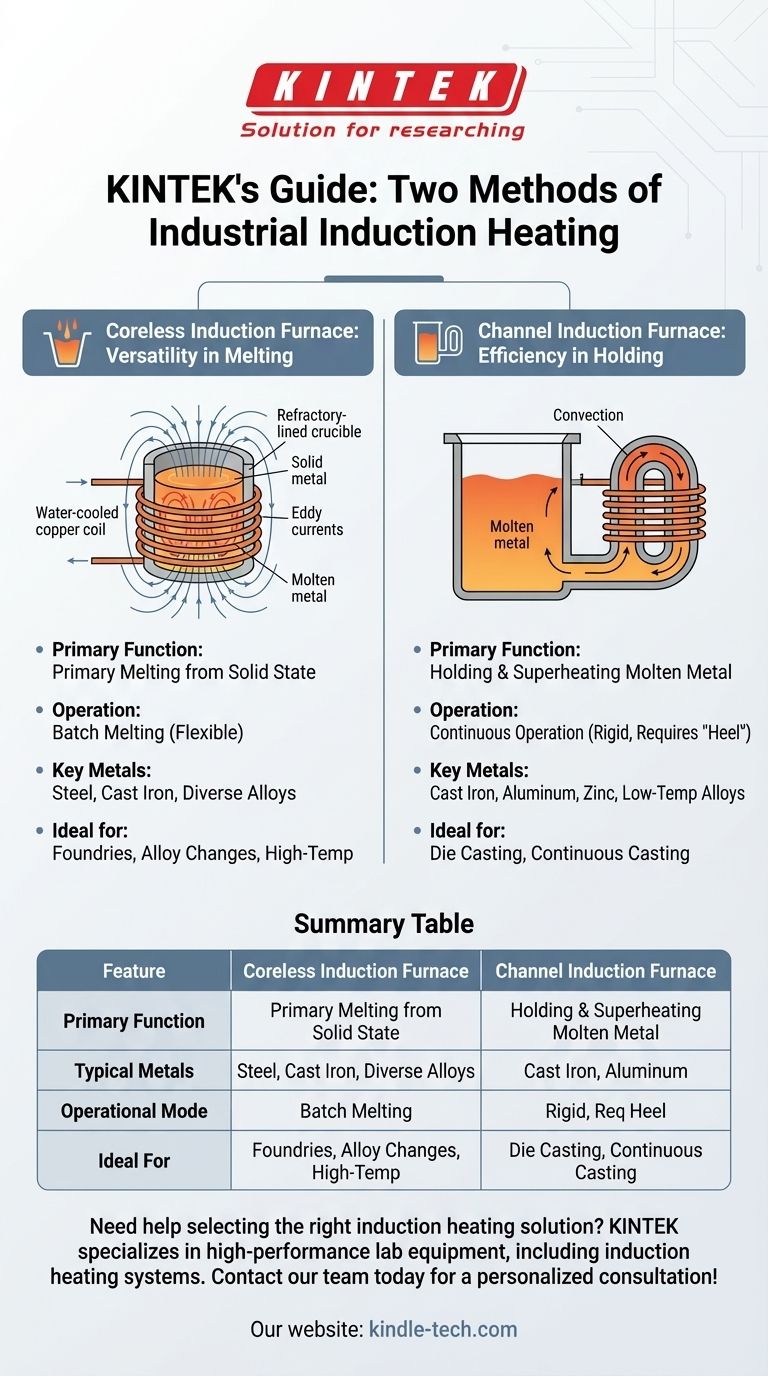

Die zwei primären Methoden der industriellen Induktionserwärmung sind im kernlosen Induktionsofen und im Rinneninduktionsofen verkörpert. Während beide elektromagnetische Induktion nutzen, um Wärme direkt im Metall zu erzeugen, bestimmen ihre interne Konstruktion sehr unterschiedliche Anwendungen, vom primären Stahlschmelzen bis zum Warmhalten von geschmolzenem Aluminium.

Der wesentliche Unterschied liegt in ihrer Funktion: Kernlose Öfen sind vielseitige Primärschmelzer, ideal für eine breite Palette von Metallen, während Rinnenöfen hocheffiziente Spezialisten sind, die hauptsächlich zum Warmhalten und Überhitzen bereits geschmolzener, niedrigtemperierter Legierungen verwendet werden.

Der kernlose Induktionsofen: Vielseitigkeit beim Schmelzen

Ein kernloser Ofen ist die gängigere Bauart zum Schmelzen von Metallen aus dem festen Zustand. Er funktioniert wie ein echter Transformator, bei dem die Primärseite die Ofenspule und die Sekundärseite die Metallcharge selbst ist.

Wie er funktioniert

Der Ofen besteht aus einem feuerfest ausgekleideten Tiegel, der das zu schmelzende Metall enthält. Dieser Tiegel ist von einer wassergekühlten Kupferspule umgeben.

Wird ein starker Wechselstrom durch die Spule geleitet, erzeugt er ein starkes, wechselndes Magnetfeld. Dieses Feld induziert starke Wirbelströme in der Metallcharge, die durch elektrischen Widerstand immense Wärme erzeugen und das Metall schnell schmelzen lassen.

Schlüsselanwendungen

Der kernlose Ofen ist außergewöhnlich vielseitig. Er wird zum Schmelzen einer Vielzahl von Metallen verwendet, darunter Stahl, Gusseisen und verschiedene Nichteisenlegierungen.

Seine Fähigkeit, das Schmelzen aus einer kalten, festen Charge zu beginnen, macht ihn ideal für Gießereien, die chargenweise arbeiten oder häufig die Art der zu schmelzenden Legierung wechseln.

Der Rinneninduktionsofen: Effizienz beim Warmhalten

Ein Rinnenofen ist weniger für das primäre Schmelzen als vielmehr für das Warmhalten großer Mengen geschmolzenen Metalls bei einer bestimmten Temperatur mit hoher Effizienz konzipiert.

Wie er funktioniert

Dieser Ofen hat eine Hauptkammer zum Warmhalten von Metall, die mit einem kleineren, geschlungenen Kanal aus feuerfestem Material verbunden ist. Eine Induktionsspule ist um diesen Kanal gewickelt.

Das geschmolzene Metall im Kanal bildet einen geschlossenen Sekundärkreis. Der in dieser Schleife induzierte Strom erzeugt Wärme, die dann durch natürliche Konvektion durch das Hauptmetallbad zirkuliert und das gesamte Volumen auf einer konstanten Temperatur hält.

Schlüsselanwendungen

Rinnenöfen eignen sich hervorragend als Warmhalte- und Überhitzungseinheiten. Sie werden häufig für Legierungen mit niedrigem Schmelzpunkt wie Gusseisen und Nichteisenmetalle verwendet.

Da sie einen kontinuierlichen geschmolzenen "Fersen" im Kanal aufrechterhalten müssen, um zu funktionieren, eignen sie sich besser für kontinuierliche oder halbkontinuierliche Gießereivorgänge als für das Chargenschmelzen.

Die wichtigsten Unterschiede verstehen

Die Wahl zwischen diesen beiden Ofentypen hängt davon ab, die Kompromisse zwischen Vielseitigkeit und spezialisierter Effizienz zu verstehen.

Schmelzen vs. Warmhalten

Der kernlose Ofen ist ein Primärschmelzer. Sein Design ist optimiert, um festes Metall in flüssigen Zustand zu bringen.

Der Rinnenofen ist ein Warmhaltegefäß. Er ist thermisch weitaus effizienter, um die Temperatur eines bereits geschmolzenen Bades über lange Zeiträume aufrechtzuerhalten.

Anwendungsbereich

Die intensive und direkte Erwärmung eines kernlosen Ofens macht ihn für Hochtemperaturlegierungen wie Stahl geeignet.

Das Design eines Rinnenofens macht ihn besser für niedrigtemperierte Metalle geeignet. Er ist ein Arbeitstier in Industrien wie dem Aluminium- und Zinkdruckguss.

Betriebsflexibilität

Ein kernloser Ofen bietet hohe Flexibilität. Er kann aus dem kalten Zustand gestartet und zwischen den Schmelzen vollständig entleert werden, was einfache Legierungswechsel ermöglicht.

Ein Rinnenofen ist betrieblich starr. Er muss eingeschaltet bleiben und mit geschmolzenem Metall gefüllt sein, was ihn für Operationen ungeeignet macht, die häufige Abschaltungen oder Legierungswechsel erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifischer industrieller Prozess bestimmt, welche Ofentechnologie das richtige Werkzeug für die Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von festem Stahl oder verschiedenen Legierungen in Chargen liegt: Der kernlose Ofen bietet die notwendige Leistung und Flexibilität.

- Wenn Ihr Hauptaugenmerk auf dem Warmhalten großer Mengen geschmolzenen Gusseisens oder Aluminiums bei einer stabilen Temperatur zum Gießen liegt: Der Rinnenofen bietet für diese Aufgabe eine überragende thermische Effizienz.

- Wenn Ihr Hauptaugenmerk auf dem Überhitzen oder Anpassen der Chemie von bereits geschmolzenem Metall liegt: Die sanfte, kontinuierliche Erwärmung eines Rinnenofens ist die ideale Lösung.

Das Verständnis des grundlegenden Designs jedes Ofens ermöglicht es Ihnen, die effektivste und effizienteste Technologie für Ihren metallurgischen Prozess auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Kernloser Induktionsofen | Rinneninduktionsofen |

|---|---|---|

| Primäre Funktion | Primäres Schmelzen | Warmhalten & Überhitzen |

| Typische Metalle | Stahl, Gusseisen, Diverse Legierungen | Gusseisen, Aluminium, Zink |

| Betriebsmodus | Chargenschmelzen (Flexibel) | Kontinuierlicher Betrieb (Starr) |

| Ideal für | Gießereien, Legierungswechsel | Druckguss, Strangguss |

Benötigen Sie Hilfe bei der Auswahl der richtigen Induktionsheizlösung für Ihr Labor oder Ihre Gießerei?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsheizsysteme für metallurgische Prozesse. Ob Sie die vielseitige Schmelzkraft eines kernlosen Ofens oder die effizienten Warmhaltefähigkeiten eines Rinnenofens benötigen, unsere Experten können Ihnen helfen, die perfekte Technologie zur Steigerung Ihrer Effizienz und Ergebnisse zu identifizieren.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie den KINTEK-Unterschied!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert ein mechanisches Rührgerät beim Schmelzen von TiC-Verbundwerkstoffen? Verbesserung der Partikelbenetzung und Homogenität

- Was ist ein Kanalfrequenzofen? Die effiziente Lösung für die Metallhaltung in großen Mengen

- Was ist der Zweck des Induktionsofens? Sauberes, effizientes Schmelzen von Metallen erreichen

- Was ist die Hauptfrequenz eines Induktionsofens? Die Wahl der richtigen Frequenz für Ihre Anwendung

- Was ist die Hauptanwendung von Indirektbogenöfen zum Schmelzen? Meistern Sie das Schmelzen von Nichteisenlegierungen mit Präzision

- Wie hoch ist der Leistungsfaktor eines Induktionsofens mit Kern? Entdecken Sie hohe Effizienz für Ihr Labor

- Was ist der Unterschied zwischen kernlosen und Kanalinduktionsöfen? Wählen Sie das richtige Werkzeug für Ihre Schmelzarbeit

- Kann eine Induktionsspule Stahl schmelzen? Entdecken Sie schnelles, effizientes industrielles Schmelzen