In der Metallurgie sind die beiden Hauptformen des Glühens das vollständige Glühen (Full Annealing) und das Spannungsarmglühen (Process Annealing). Obwohl beide darauf abzielen, ein Metall weicher zu machen und seine Duktilität zu verbessern, unterscheiden sie sich erheblich in der verwendeten Temperatur und der erreichten Endmikrostruktur. Das vollständige Glühen setzt das Material vollständig in seinen weichsten Zustand zurück, während das Spannungsarmglühen eine gezieltere, Zwischenbehandlung ist, die weitere Bearbeitung ermöglicht.

Die grundlegende Wahl ist nicht nur, welche Art des Glühens zu verwenden ist, sondern auch, Ihr letztendliches Ziel zu verstehen. Sie müssen entscheiden, ob Sie die absolut maximale Weichheit für einen kritischen Umformvorgang benötigen (vollständiges Glühen) oder nur genügend Verarbeitbarkeit, um einen Herstellungsprozess fortzusetzen (Spannungsarmglühen).

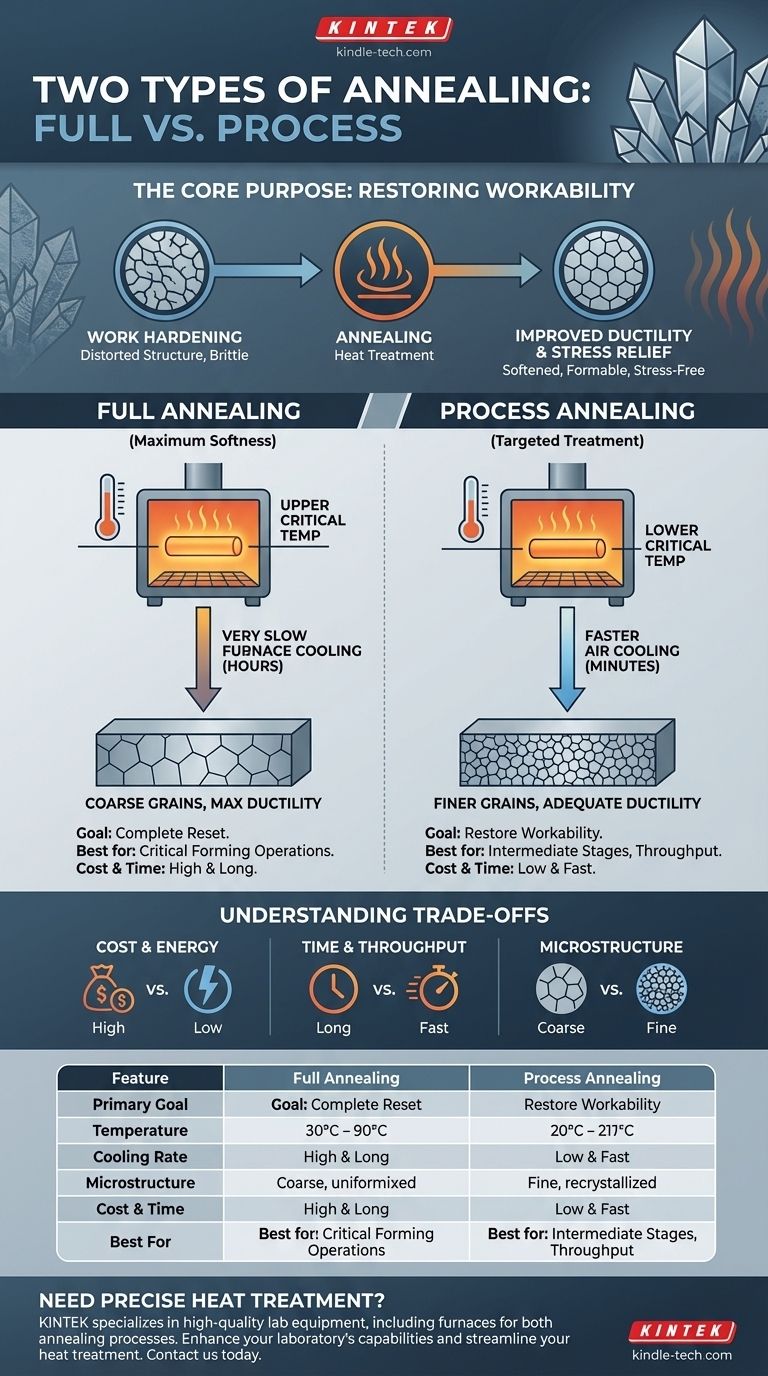

Der Kernzweck des Glühens: Wiederherstellung der Verarbeitbarkeit

Bevor die Methoden verglichen werden, ist es wichtig zu verstehen, warum Glühen notwendig ist. Herstellungsprozesse verändern die innere Struktur eines Metalls grundlegend, und Glühen ist das primäre Werkzeug, um diese Veränderungen rückgängig zu machen.

Rückgängigmachung der Kaltverfestigung

Wenn ein Metall gebogen, gezogen oder kalt umgeformt wird, werden seine innere Kristallstruktur (Körner) verzerrt und beansprucht. Dieser Effekt, bekannt als Kaltverfestigung (Work Hardening), macht das Material fester und härter, aber auch erheblich weniger duktil und spröder.

Verbesserung der Duktilität und Umformbarkeit

Glühen stellt die Duktilität wieder her, d. h. die Fähigkeit eines Materials, sich zu verformen, ohne zu brechen. Indem das Material weicher und duktiler wird, ermöglicht es weitere Umformvorgänge, die das Werkstück sonst reißen lassen würden.

Abbau innerer Spannungen

Prozesse wie Schweißen oder Gießen können erhebliche innere Spannungen verursachen, wenn das Material ungleichmäßig abkühlt. Diese eingeschlossenen Spannungen können im Laufe der Zeit zu vorzeitigem Versagen oder Verzug führen. Glühen ermöglicht es der inneren Struktur des Metalls, sich zu entspannen, wodurch diese verborgenen Spannungen effektiv neutralisiert werden.

Ein genauerer Blick auf die zwei Hauptmethoden

Die Wahl zwischen vollständigem Glühen und Spannungsarmglühen hängt von der erforderlichen Temperatur, der Zeit und den spezifischen Materialeigenschaften ab, die Sie erzielen möchten.

Vollständiges Glühen: Das komplette Zurücksetzen

Das vollständige Glühen dient dazu, den weichsten und duktilsten Zustand zu erzeugen, den ein Metall erreichen kann.

Der Prozess beinhaltet das Erhitzen des Metalls über seine obere kritische Temperatur, das Halten bei dieser Temperatur, bis sich die innere Struktur vollständig umgewandelt hat, und das anschließende extrem langsame Abkühlen, oft durch das Belassen im ausgeschalteten Ofen. Dies erzeugt eine gleichmäßige und spannungsfreie Kornstruktur und maximiert die Weichheit.

Spannungsarmglühen: Die gezielte Behandlung

Das Spannungsarmglühen (auch als Zwischenglühen oder subkritisches Glühen bekannt) ist ein pragmatischerer und häufigerer Ansatz, der zwischen verschiedenen Stufen der Kaltverformung angewendet wird.

Hier wird das Metall auf eine Temperatur unterhalb seiner unteren kritischen Temperatur erhitzt. Dies ist gerade heiß genug, um eine Rekristallisation – die Bildung neuer, spannungsfreier Körner – zu ermöglichen, aber nicht heiß genug, um die vollständige strukturelle Umwandlung zu bewirken, die beim vollständigen Glühen auftritt. Das Abkühlen kann schneller erfolgen, typischerweise an der Luft.

Die Abwägungen verstehen

Die Wahl der richtigen Glühverfahren ist ein Abwägen zwischen metallurgischen Anforderungen, Kosten und Produktionszeit.

Gewünschte Eigenschaften vs. Kosten

Das vollständige Glühen liefert die bestmögliche Duktilität und Weichheit, aber die hohen Temperaturen und die extrem langen, langsamen Abkühlzyklen machen es zur energieintensivsten und teuersten Option.

Das Spannungsarmglühen erreicht nicht die maximale Weichheit, stellt aber für die meisten nachfolgenden Umformvorgänge ausreichend Duktilität wieder her, und das bei einem Bruchteil der Zeit und Kosten.

Zeit und Durchsatz

Die für das vollständige Glühen erforderliche langsame Ofenabkühlung kann viele Stunden dauern und stellt einen erheblichen Engpass in einer Produktionsumgebung dar.

Die schnellere Erwärmung und Luftabkühlung beim Spannungsarmglühen ermöglichen einen viel höheren Durchsatz, was es ideal für mehrstufige Fertigungen macht, bei denen Teile zwischen den Schritten weich gemacht werden müssen.

Auswirkung auf die endgültige Mikrostruktur

Das vollständige Glühen verändert die Phase des Metalls grundlegend und erzeugt eine grobkörnige Struktur, die ideal für die Duktilität ist, aber für die endgültige Festigkeit möglicherweise nicht wünschenswert ist.

Das Spannungsarmglühen rekristallisiert hauptsächlich die vorhandene Struktur ohne Phasenumwandlung und liefert eine feinkörnigere Struktur, die Spannungen abbaut und gleichzeitig mehr Härte beibehält als ein vollständig geglühtes Teil.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welcher Glühprozess die geeignete technische Wahl ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Bearbeitbarkeit für einen schwierigen Umformvorgang liegt: Das vollständige Glühen ist die richtige Wahl, um die Materialeigenschaften vollständig zurückzusetzen.

- Wenn Ihr Hauptaugenmerk darauf liegt, genügend Duktilität wiederherzustellen, um mit einer weiteren Stufe der Kaltarbeit fortzufahren: Das Spannungsarmglühen ist die schnellere, wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk lediglich darauf liegt, innere Spannungen aus einem geschweißten oder gegossenen Teil zu entfernen: Eine spezifische Form der subkritischen Behandlung, das Spannungsarmglühen, ist die effizienteste Methode.

Letztendlich geht es bei der Auswahl der richtigen Wärmebehandlung darum, die innere Struktur des Materials präzise zu steuern, um die gewünschte Leistung zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Vollständiges Glühen | Spannungsarmglühen |

|---|---|---|

| Hauptziel | Maximale Weichheit & Duktilität | Wiederherstellung der Verarbeitbarkeit für weitere Verarbeitung |

| Temperatur | Erhitzt über die obere kritische Temperatur | Erhitzt unter die untere kritische Temperatur |

| Abkühlrate | Sehr langsam (Ofenabkühlung) | Schneller (Luftabkühlung) |

| Mikrostruktur | Grobe, gleichmäßige Körner | Feinere, rekristallisierte Körner |

| Kosten & Zeit | Höhere Kosten, längerer Prozess | Geringere Kosten, höherer Durchsatz |

| Am besten geeignet für | Kritische Umformvorgänge, vollständiges Zurücksetzen | Zwischenstufen, Spannungsabbau |

Benötigen Sie präzise Wärmebehandlung für Ihre Materialien?

Die Wahl des richtigen Glühverfahrens ist entscheidend für die Erzielung der gewünschten Materialeigenschaften in Ihrem Labor oder Ihrer Produktionslinie. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich Öfen, die sich perfekt für das vollständige Glühen und das Spannungsarmglühen eignen. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um optimale Duktilität, Spannungsabbau und Effizienz für Ihre spezifischen Metalle und Legierungen zu gewährleisten.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre Glühbedürfnisse zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Wärmebehandlungsprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasmanitrieren und Nitrocarburieren? Die Wahl des richtigen Oberflächenhärteverfahrens

- Was sind die häufigsten Fehler beim Hartlöten? Ein Leitfaden zur Identifizierung und Vermeidung von Verbindungsfehlern

- Was ist der Unterschied zwischen galvanisch beschichtet und vakuumgelötet? Finden Sie die richtige Verbindungsmethode für Ihre Werkzeuge

- Was ist ein Vakuumlötofen? Erzielen Sie makellose, hochfeste Verbindungen

- Wie beeinflusst ein Hochtemperatur-Muffelofen mit PID-Regelung die Bioöl-Ausbeute? Maximierung von Umwandlung und Präzision

- Wie stellt ein Vakuum-Diffusionsschweißofen die Verbindungsqualität von Titanlaminaten sicher? Überlegene Verbindungen erzielen

- Was sind die Vorteile des Vakuumlötens? Erzielen Sie eine überlegene Verbindungsintegrität für komplexe Baugruppen

- Warum wird ein Laborvakuumtrockenschrank für die Niedertemperaturtrocknung von säurefunktionalisierten Nanopartikeln verwendet?