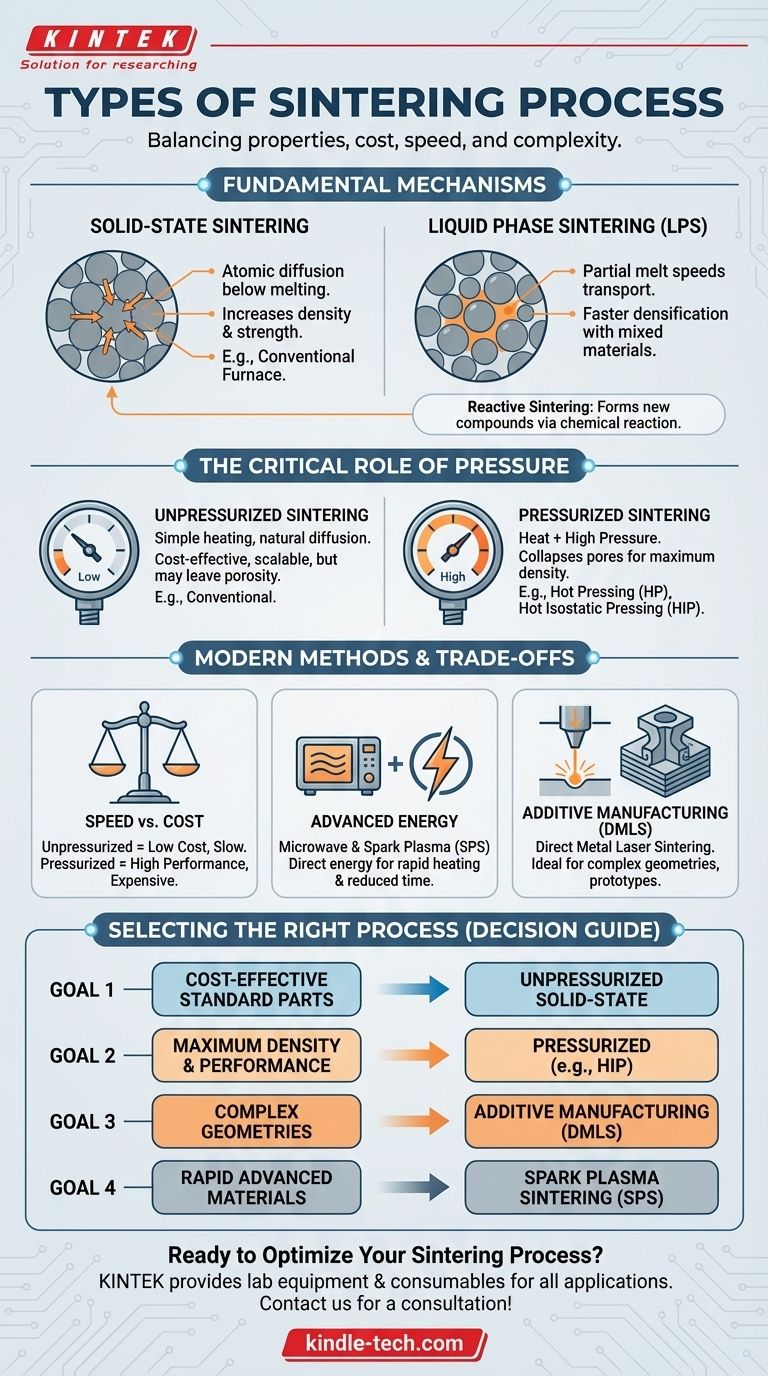

Im Kern ist Sintern eine Familie von Prozessen, keine einzelne Methode. Die primären Typen können nach ihrem grundlegenden physikalischen Mechanismus klassifiziert werden: Festphasensintern, bei dem Partikel durch atomare Diffusion unterhalb ihres Schmelzpunkts miteinander verbunden werden, und Flüssigphasensintern, das eine Teilschmelze verwendet, um die Verdichtung zu beschleunigen. Andere wichtige Klassifizierungen unterscheiden Prozesse nach der Anwendung von externem Druck und der verwendeten Energiequelle.

Die wesentliche Wahl bei jedem Sinterprozess ist ein Kompromiss. Sie wägen die gewünschten Endmaterialeigenschaften – wie Dichte und Festigkeit – gegen die Kosten, die Geschwindigkeit und die Komplexität der Fertigungstechnik ab.

Die grundlegenden Mechanismen des Sinterns

Um die verschiedenen Arten des Sinterns wirklich zu verstehen, müssen Sie zunächst die Kernmechanismen erfassen, die Partikel dazu bringen, sich miteinander zu verbinden. Die primäre Unterscheidung besteht darin, ob das Material vollständig fest bleibt oder ob eine Flüssigkeit eingeführt wird.

Festphasensintern: Der klassische Ansatz

Dies ist die grundlegendste Form des Sinterns. Ein verdichtetes Pulver wird auf eine hohe Temperatur erhitzt, typischerweise unterhalb des Schmelzpunkts des Materials.

Bei dieser Temperatur wandern Atome über die Korngrenzen der Partikel, wodurch diese miteinander verschmelzen. Dieser Prozess, angetrieben durch Festkörperdiffusion, reduziert allmählich den Leerraum (Porosität) zwischen den Partikeln, wodurch die Dichte und Festigkeit des Materials erhöht wird.

Konventionelles Sintern, bei dem ein Teil einfach in einem Ofen ohne äußere Kraft erhitzt wird, ist ein gängiges Beispiel für diese Methode.

Flüssigphasensintern (LPS): Beschleunigung des Prozesses

Beim LPS besteht der Pulverpressling aus mindestens zwei verschiedenen Materialien oder wird auf eine Temperatur erhitzt, bei der eine Komponente zu schmelzen beginnt.

Diese kleine Menge an flüssiger Phase benetzt die festen Partikel und fungiert als schneller Transportweg. Die festen Partikel können sich leichter lösen, neu anordnen und wieder ausscheiden, was zu einer viel schnelleren und vollständigeren Verdichtung im Vergleich zum Festphasensintern führt.

Reaktives Sintern: Schaffung neuer Materialien

Dieser spezialisierte Prozess beinhaltet eine chemische Reaktion zwischen den Pulverpartikeln während des Erhitzens.

Anstatt einfach bestehende Materialien zu verbinden, bildet reaktives Sintern eine völlig neue Verbindung. Dies wird oft verwendet, um Hochleistungskeramiken und intermetallische Verbindungen herzustellen, die mit anderen Mitteln schwer zu produzieren sind.

Die entscheidende Rolle des Drucks

Die zweite wichtige Möglichkeit, Sinterprozesse zu kategorisieren, ist die Verwendung von externem Druck. Die Anwendung von Druck während des Erhitzens verändert die Verdichtungsdynamik grundlegend.

Druckloses Sintern: Einfachheit und Skalierbarkeit

Dies ist die häufigste und unkomplizierteste Kategorie, die das konventionelle Sintern umfasst. Der Pulverpressling wird einfach erhitzt, und die Verdichtung erfolgt natürlich durch atomare Diffusion.

Obwohl einfacher und skalierbarer für große Produktionsläufe, können drucklose Methoden Schwierigkeiten haben, die letzten Spuren von Porosität zu eliminieren, was die letztendliche Dichte und die mechanischen Eigenschaften des Teils begrenzt.

Drucksintern: Erzielung maximaler Dichte

Bei diesen fortgeschrittenen Methoden wird gleichzeitig mit hoher Temperatur hoher Druck angewendet. Diese äußere Kraft drückt die Partikel aktiv zusammen, kollabiert Poren und unterstützt den Diffusionsprozess dramatisch.

Heißpressen (HP) und Heißisostatisches Pressen (HIP) sind die Hauptbeispiele. HIP wendet einen gleichmäßigen, gasbasierten Druck aus allen Richtungen an, wodurch es außergewöhnlich effektiv bei der Herstellung vollständig dichter, hochleistungsfähiger Komponenten ist.

Verständnis der Kompromisse und modernen Methoden

Die Wahl zwischen diesen Prozessen wird durch praktische Überlegungen bestimmt. Moderne Techniken verwenden oft neuartige Energiequellen, um die Einschränkungen der konventionellen Ofenheizung zu überwinden.

Geschwindigkeit vs. Kosten: Das Kerndilemma

Druckloses, konventionelles Sintern ist oft die kostengünstigste Methode, aber auch die langsamste. Druckmethoden wie HIP erzeugen überlegene Teile, erfordern aber hochspezialisierte und teure Ausrüstung.

Fortschrittliche Energiequellen: Mikrowelle und Spark Plasma

Anstatt ein Teil von außen nach innen mit einem Ofen zu erhitzen, liefern diese Methoden die Energie direkter an das Material.

Mikrowellensintern verwendet Mikrowellen für eine schnelle, volumetrische Erwärmung. Spark Plasma Sintering (SPS) leitet einen starken elektrischen Strom durch das Pulver, erzeugt intensive lokalisierte Wärme an den Partikelkontaktpunkten und übt gleichzeitig Druck aus. Beide können die Verarbeitungszeiten drastisch reduzieren.

Additive Fertigung: Direct Metal Laser Sintering (DMLS)

DMLS ist eine Form des 3D-Drucks, die Komponenten Schicht für Schicht aufbaut. Ein Hochleistungslaser schmilzt und verschmilzt selektiv dünne Schichten von Metallpulver.

Obwohl es sich technisch um einen Schmelz- und Erstarrungsprozess handelt, wird es oft im Zusammenhang mit dem Sintern diskutiert, da es mit einem Pulverbett beginnt und dichte Metallteile erzeugt. Es zeichnet sich durch die Erstellung hochkomplexer Geometrien aus, die mit anderen Methoden nicht herstellbar sind.

Auswahl des richtigen Sinterprozesses

Ihre endgültige Wahl hängt vollständig von den spezifischen Zielen Ihres Projekts hinsichtlich Leistung, Komplexität und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Standardteilen liegt: Konventionelles, druckloses Festphasensintern ist die etablierte und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Leistung liegt: Eine Druckmethode wie das Heißisostatische Pressen (HIP) ist notwendig, um eine nahezu perfekte Materialintegrität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit komplexen Geometrien liegt: Direct Metal Laser Sintering (DMLS) oder andere additive Fertigungstechniken sind die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf der schnellen Verarbeitung von fortschrittlichen Keramiken oder Verbundwerkstoffen liegt: Die Erforschung fortschrittlicher Methoden wie Spark Plasma Sintering (SPS) kann erhebliche Zeit- und Energieeinsparungen ermöglichen.

Das Verständnis dieser unterschiedlichen Kategorien verwandelt das Sintern von einem einzelnen Schritt in ein leistungsstarkes Werkzeug für präzises Material-Engineering.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselmechanismus | Hauptvorteil | Ideal für |

|---|---|---|---|

| Festphasensintern | Atomare Diffusion unterhalb des Schmelzpunkts | Kostengünstig, einfach | Standardteile, große Produktionsläufe |

| Flüssigphasensintern (LPS) | Verwendet eine Teilschmelze für schnelleren Transport | Beschleunigte Verdichtung | Schnellere Verarbeitung mit spezifischen Materialmischungen |

| Drucksintern (z.B. HIP) | Wendet gleichzeitig Wärme und hohen Druck an | Maximale Dichte und Leistung | Hochintegre Komponenten, fortschrittliche Keramiken |

| Spark Plasma Sintering (SPS) | Elektrischer Strom und Druck für schnelle Erwärmung | Extrem schnelle Verarbeitungszeiten | Fortschrittliche Keramiken, Verbundwerkstoffforschung |

| Direct Metal Laser Sintering (DMLS) | Laser schmilzt Pulverschichten für den 3D-Druck | Komplexe Geometrien, Designfreiheit | Prototypen, komplizierte Komponenten |

Bereit, den perfekten Sinterprozess für Ihr Projekt auszuwählen?

Die Wahl der richtigen Sintertechnik ist entscheidend, um die gewünschte Dichte, Festigkeit und Komplexität in Ihrem Endprodukt zu erreichen. Die Experten von KINTEK helfen Ihnen gerne bei der Navigation durch diese Optionen.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für eine Vielzahl von Sinteranwendungen benötigt werden, von konventionellen Öfen bis hin zu fortschrittlichen Systemen. Unser Team kann Ihnen helfen, die effizienteste und kostengünstigste Lösung für Ihre spezifischen Material- und Leistungsziele zu finden.

Lassen Sie uns gemeinsam Ihren Fertigungsprozess optimieren. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Welche kritischen Verarbeitungsbedingungen bietet ein Vakuum-Heißpresssinterofen? Erzielung einer Dichte von über 98 %.