In der Welt der fortgeschrittenen Ingenieurwissenschaften sind "Dünnschichten" keine monolithische Kategorie. Sie werden am nützlichsten nicht danach klassifiziert, was sie sind, sondern danach, wie sie hergestellt werden. Die zwei grundlegenden Ansätze sind die Chemische Dünnschichtabscheidung, bei der Schichten aus reaktiven Gasen aufgebaut werden, und die Physikalische Gasphasenabscheidung (PVD), bei der sie aus einer verdampften festen Quelle konstruiert werden.

Die "Art" einer Dünnschicht wird durch das Zusammenspiel ihrer endgültigen Materialzusammensetzung und des zur Herstellung verwendeten Abscheidungsprozesses definiert. Das Verständnis des grundlegenden Unterschieds zwischen physikalischer und chemischer Abscheidung ist der Schlüssel zum Verständnis der Eigenschaften und Anwendungen der Schicht selbst.

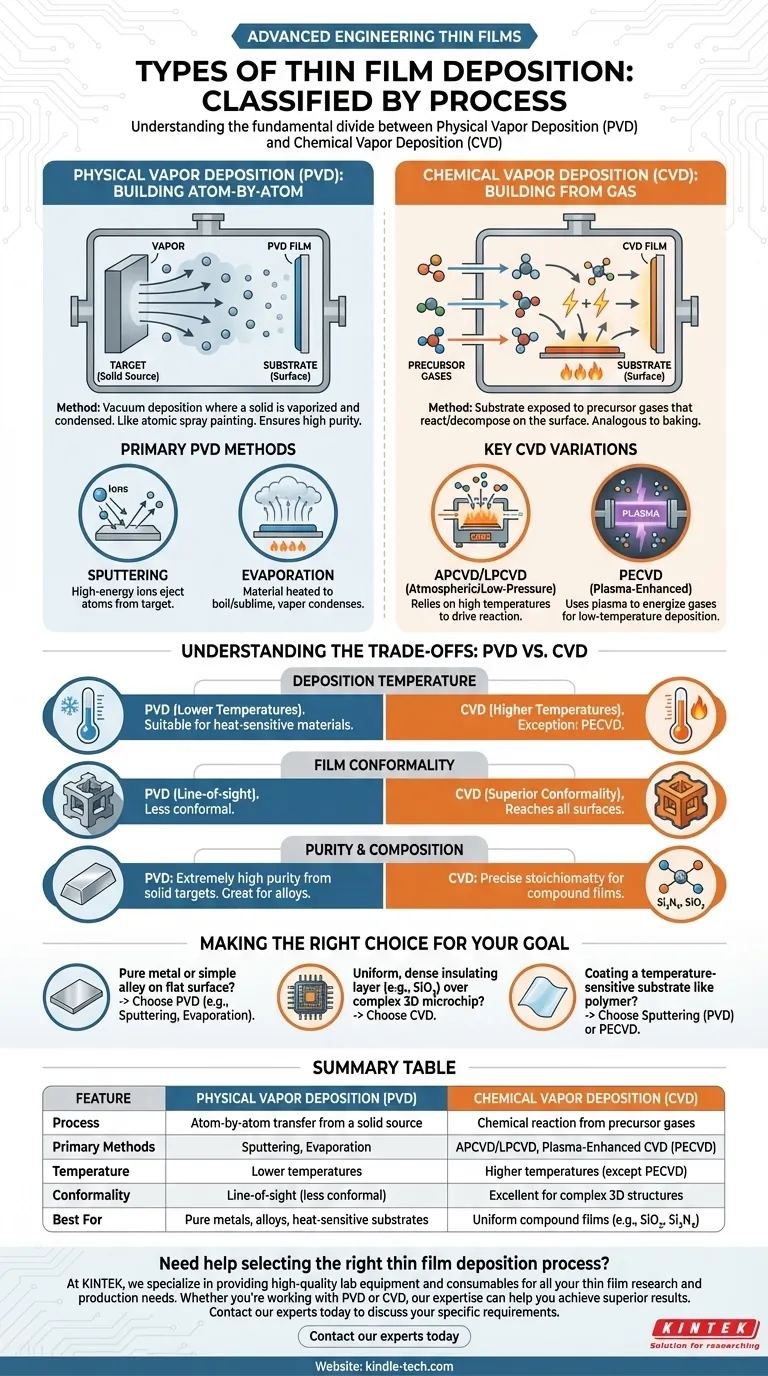

Die grundlegende Trennung: Physikalisch vs. Chemisch

Die kritischste Unterscheidung in der Dünnschichttechnologie ist die Abscheidungsmethode. Diese Wahl bestimmt die Struktur, Reinheit und Eignung der Schicht für eine bestimmte Anwendung. Jede Dünnschicht ist ein Produkt einer dieser beiden grundlegenden Prozessfamilien.

Physikalische Gasphasenabscheidung (PVD): Aufbau Atom für Atom

PVD umfasst eine Reihe von Vakuumabscheidungsmethoden, bei denen ein festes Material in einen Dampf umgewandelt, durch eine Vakuumkammer transportiert und auf der Oberfläche eines Substrats kondensiert wird, um eine feste Schicht zu bilden.

Stellen Sie sich PVD als eine Form des atomaren Spritzlackierens vor. Ein festes "Target"-Material wird als Quelle verwendet, was eine hohe Reinheit in der fertigen Schicht gewährleistet.

Es gibt zwei primäre PVD-Methoden:

- Sputtern: Bei diesem Prozess wird das Target mit hochenergetischen Ionen (üblicherweise ein Inertgas wie Argon) bombardiert. Diese atomare Kollision schleudert Atome aus dem Target, die dann zum Substrat wandern und sich dort abscheiden.

- Verdampfung: Bei dieser Methode wird ein Material in einem Hochvakuum erhitzt, bis es zu sieden oder zu sublimieren beginnt. Der resultierende Dampf bewegt sich geradlinig und kondensiert auf jeder kühleren Oberfläche in seinem Weg, einschließlich des Substrats.

Chemische Gasphasenabscheidung (CVD): Aufbau aus Gas

CVD ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt wird, die auf der Substratoberfläche reagieren und/oder sich zersetzen, um die gewünschte feste Schicht zu erzeugen.

Dies ist vergleichbar mit dem Backen, wo verschiedene Zutaten (Gase) in Anwesenheit von Energie (Wärme) reagieren, um eine neue, feste Struktur (die Schicht) zu bilden.

Wichtige CVD-Variationen umfassen:

- Atmosphärische/Niederdruck-CVD (APCVD/LPCVD): Diese klassischen Methoden verlassen sich hauptsächlich auf hohe Temperaturen, um die chemische Reaktion auf der Substratoberfläche anzutreiben.

- Plasma-Enhanced CVD (PECVD): Dieser Prozess verwendet ein Plasma, um die Prekursor-Gase zu energetisieren, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann. Dies ist entscheidend für die Beschichtung von Materialien, die keine intensive Hitze vertragen.

Die Kompromisse verstehen: PVD vs. CVD

Die Wahl zwischen PVD und CVD beinhaltet eine Reihe von technischen Kompromissen, die direkt mit dem gewünschten Ergebnis verbunden sind.

Abscheidungstemperatur

CVD-Prozesse werden im Allgemeinen bei hohen Temperaturen durchgeführt, um die chemischen Reaktionen zu erleichtern. Die große Ausnahme ist PECVD, ein Niedertemperaturprozess.

PVD-Prozesse werden typischerweise bei niedrigeren Temperaturen durchgeführt, wodurch sie für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe geeignet sind.

Schichtkonformität

Konformität beschreibt, wie gut eine Schicht komplexe, nicht-ebene Oberflächenstrukturen bedeckt.

CVD-Prozesse sind im Allgemeinen überlegen in Bezug auf die Konformität. Da die Prekursor-Gase alle Teile einer Oberfläche erreichen können, erzeugen sie hochgradig gleichmäßige Schichten, selbst in tiefen Gräben oder Löchern.

PVD ist ein "Sichtlinien"-Prozess. Bereiche, die vom Quellmaterial abgeschattet sind, erhalten wenig oder keine Beschichtung, was ihn für komplexe 3D-Strukturen weniger ideal macht.

Schichtreinheit und -zusammensetzung

PVD kann extrem hochreine Schichten erzeugen, da der Prozess mit einem hochreinen festen Target beginnt. Sputtern ist auch außergewöhnlich gut darin, komplexe Legierungen und Verbindungen abzuscheiden, indem ein Target derselben Zusammensetzung verwendet wird.

CVD zeichnet sich durch die Erzeugung von Verbindungsschichten aus, bei denen eine präzise Stöchiometrie entscheidend ist, wie z.B. Siliziumnitrid (Si₃N₄) oder Siliziumdioxid (SiO₂), da die Schicht durch eine kontrollierte chemische Reaktion aufgebaut wird.

Die richtige Wahl für Ihr Ziel treffen

Die beste Abscheidungsmethode hängt vollständig vom benötigten Schichtmaterial und dem zu beschichtenden Substrat ab.

- Wenn Ihr Hauptaugenmerk auf einem reinen Metall oder einer einfachen Legierung auf einer relativ ebenen Oberfläche liegt: PVD-Methoden wie Sputtern oder Verdampfung sind oft die direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, dichten Isolierschicht (wie SiO₂) über einem komplexen 3D-Mikrochip liegt: Ein CVD-Prozess ist aufgrund seiner überlegenen Konformität fast immer erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats wie eines Polymers liegt: Greifen Sie auf Niedertemperaturprozesse wie Sputtern (PVD) oder Plasma-Enhanced CVD (PECVD) zurück.

Indem Sie mit Ihren Material- und Anwendungsanforderungen beginnen, können Sie die Landschaft der Abscheidungstechniken navigieren, um genau die benötigte Dünnschicht zu entwickeln.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prozess | Atom-für-Atom-Übertragung von einer festen Quelle | Chemische Reaktion aus Prekursor-Gasen |

| Primäre Methoden | Sputtern, Verdampfung | APCVD/LPCVD, Plasma-Enhanced CVD (PECVD) |

| Temperatur | Niedrigere Temperaturen | Höhere Temperaturen (außer PECVD) |

| Konformität | Sichtlinie (weniger konform) | Hervorragend für komplexe 3D-Strukturen |

| Am besten geeignet für | Reine Metalle, Legierungen, wärmeempfindliche Substrate | Gleichmäßige Verbindungsschichten (z.B. SiO₂, Si₃N₄) |

Benötigen Sie Hilfe bei der Auswahl des richtigen Dünnschichtabscheidungsprozesses für Ihre Anwendung?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtforschungs- und Produktionsanforderungen bereitzustellen. Egal, ob Sie mit PVD für reine Metalle oder CVD für komplexe Beschichtungen arbeiten, unser Fachwissen kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden