Im Wesentlichen ist die Dünnschichtabscheidung der Prozess des Aufbringens einer mikroskopischen Materialschicht auf eine Oberfläche, bekannt als Substrat. Diese Techniken werden basierend auf ihrem Kernmechanismus in zwei Hauptfamilien eingeteilt: solche, die Material physikalisch übertragen, und solche, die das Material durch eine chemische Reaktion auf der Substratoberfläche erzeugen. Die gewählte Methode ist entscheidend, da sie die endgültigen Eigenschaften des Films grundlegend bestimmt, von seiner Reinheit bis zu seiner strukturellen Integrität.

Die Entscheidung zwischen Abscheidungsverfahren besteht nicht darin, eine einzige "beste" Methode zu finden. Es geht darum, den Prozess – entweder eine physikalische Übertragung oder eine chemische Erzeugung – an das spezifische Material, das Substrat und die Leistungsanforderungen des Endprodukts anzupassen.

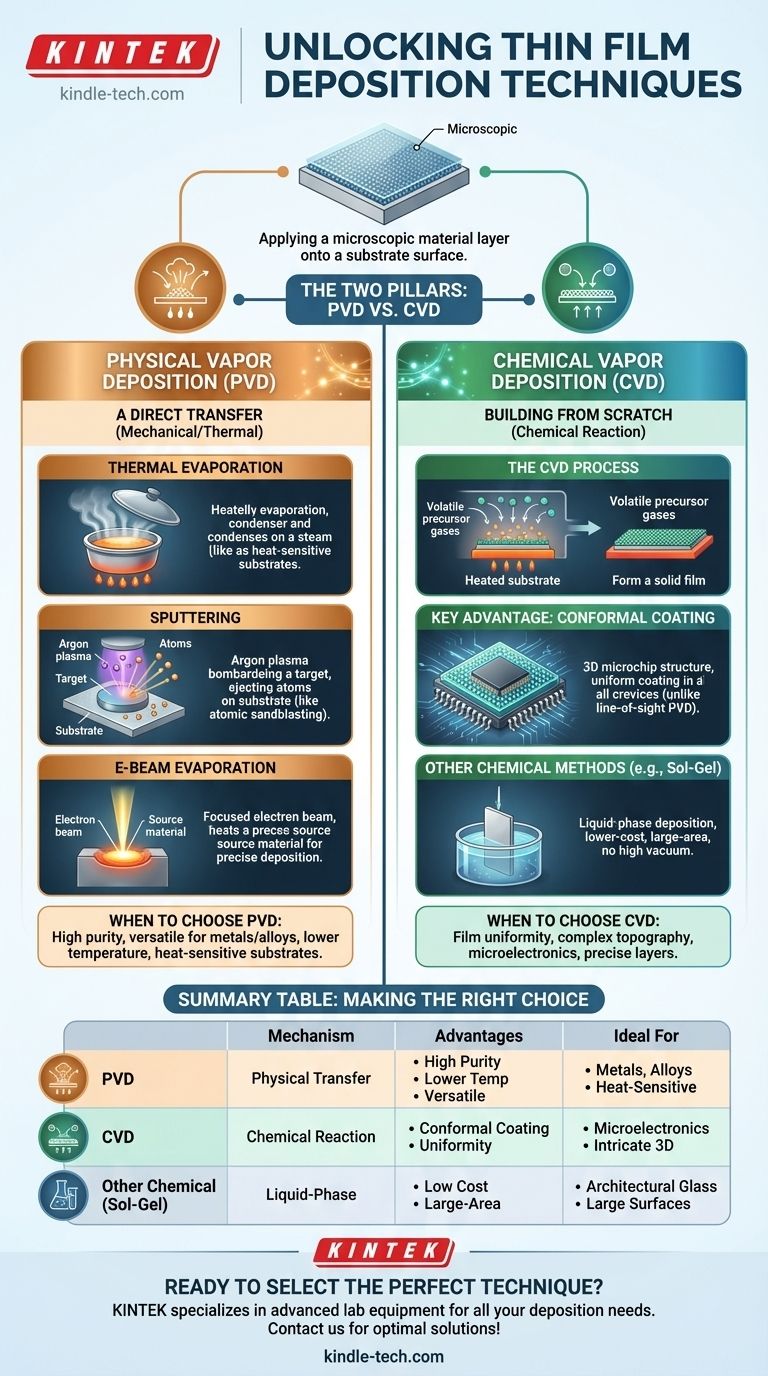

Die zwei Säulen der Abscheidung: PVD vs. CVD

Auf höchster Ebene werden Abscheidungsverfahren in Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD) unterteilt.

Der grundlegende Unterschied ist einfach: PVD ist ein mechanischer oder thermischer Prozess, der Atome von einer Quelle zum Substrat bewegt, ähnlich wie Sprühlackieren. CVD ist ein chemischer Prozess, bei dem Präkursor-Gase auf der Substratoberfläche reagieren, um den Film von Grund auf zu bilden.

Physikalische Gasphasenabscheidung (PVD): Eine direkte Übertragung

PVD umfasst Methoden, die ein festes Material in einer Vakuumkammer in die Dampfphase überführen, welches dann auf einem Substrat kondensiert, um den Dünnfilm zu bilden.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Ein Ausgangsmaterial wird in einer Hochvakuumkammer erhitzt, bis es verdampft. Diese gasförmigen Atome bewegen sich geradlinig und kondensieren auf dem kühleren Substrat, wodurch der Film entsteht.

Stellen Sie es sich vor wie kochendes Wasser in einem Topf, bei dem Dampf an einem darüber gehaltenen kalten Deckel kondensiert.

Sputtern

Sputtern ist ein energiereicherer Prozess. Anstelle von Wärme wird ein Plasma eines Inertgases, wie Argon, verwendet. Hochenergetische Ionen aus diesem Plasma werden beschleunigt, um ein festes "Target" des gewünschten Materials zu treffen.

Dieser Beschuss wirkt wie ein Sandstrahler im atomaren Maßstab, der Atome aus dem Target herausschleudert oder "sputtert", die dann das Substrat beschichten. Diese Methode bietet eine ausgezeichnete Kontrolle über die Filmzusammensetzung.

Elektronenstrahl- (E-Beam) Verdampfung

Eine präzisere Variante der thermischen Verdampfung ist die E-Beam-Verdampfung, die einen fokussierten Strahl hochenergetischer Elektronen verwendet, um das Ausgangsmaterial zu erhitzen. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten und bietet eine größere Kontrolle über die Verdampfungsrate.

Chemische Gasphasenabscheidung (CVD): Von Grund auf neu aufbauen

CVD überträgt kein vorhandenes Material. Stattdessen wird der Film direkt auf dem Substrat durch eine kontrollierte chemische Reaktion aufgebaut.

Der CVD-Prozess

Bei einem CVD-Prozess werden ein oder mehrere flüchtige Präkursor-Gase in eine Reaktionskammer eingeleitet. Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen ein festes Material, das den Dünnfilm bildet.

Hauptvorteil: Konforme Beschichtung

Da der Film durch eine chemische Oberflächenreaktion wächst, zeichnet sich CVD durch die Erzeugung hochgradig gleichmäßiger (konformer) Beschichtungen aus. Es kann komplexe, dreidimensionale Oberflächen mit hoher Präzision gleichmäßig beschichten, was bei PVD-Methoden mit direkter Sichtlinie schwierig ist. Dies macht es in der Halbleiterindustrie unverzichtbar für die Herstellung komplexer Schichtstrukturen auf Mikrochips.

Die Kompromisse verstehen

Die Wahl der richtigen Technik erfordert das Verständnis der inhärenten Stärken und Schwächen jedes Ansatzes.

Wann PVD wählen?

PVD wird oft für die Abscheidung hochreiner Beschichtungen aus Metallen, Legierungen und einfachen Verbindungen bevorzugt. Da es oft ein Niedertemperaturprozess ist als CVD, kann es auf Substraten verwendet werden, die hitzeempfindlich sind. Insbesondere das Sputtern ist äußerst vielseitig für die Herstellung von Filmen aus einer breiten Palette von Materialien.

Wann CVD wählen?

CVD ist die überlegene Wahl, wenn Filmuniformität und Stufenbedeckung auf komplexer Topographie entscheidend sind. Seine Fähigkeit, hochkonforme Schichten zu erzeugen, macht es zum Standard für viele fortschrittliche Halbleiter- und optische Beschichtungsanwendungen, bei denen Präzision von größter Bedeutung ist.

Andere chemische Methoden

Neben CVD existieren weitere chemische Methoden in flüssiger Phase, wie Sol-Gel und chemische Badabscheidung. Diese umfassen das Eintauchen des Substrats in eine chemische Lösung oder das Beschichten mit einem Gel, das dann getrocknet und ausgehärtet wird, um den Film zu bilden. Diese sind oft kostengünstiger und erfordern keine Hochvakuumsysteme, wodurch sie für großflächige Anwendungen wie die Beschichtung von Architekturglas geeignet sind.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt die optimale Technologie. Es gibt keine Einheitslösung; stattdessen ist die richtige Wahl eine Funktion Ihrer spezifischen technischen und kommerziellen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Vielseitigkeit für Metalle oder einfache Verbindungen liegt: PVD-Techniken wie das Sputtern sind oft die direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochgradig gleichmäßigen, konformen Beschichtung auf einer komplexen Oberfläche liegt: CVD ist unübertroffen in seiner Präzision und der Standard in Bereichen wie der Mikroelektronik.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großflächiger Beschichtung ohne Hochvakuumanforderungen liegt: Chemische Methoden in flüssiger Phase wie Sol-Gel oder Sprühpyrolyse können eine praktische Alternative sein.

Letztendlich befähigt Sie das Verständnis dieser grundlegenden Prinzipien, eine Abscheidungstechnik nicht nur danach auszuwählen, was sie ist, sondern auch danach, was sie für Ihr spezifisches Ziel erreichen kann.

Zusammenfassungstabelle:

| Technik | Mechanismus | Hauptvorteile | Ideal für |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalische Materialübertragung über die Dampfphase | Hohe Reinheit, niedrigere Temperatur, vielseitig für Metalle | Metalle, Legierungen, hitzeempfindliche Substrate |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion auf der Substratoberfläche | Konforme Beschichtung, gleichmäßige Schichten auf komplexen Formen | Mikroelektronik, komplexe 3D-Strukturen |

| Andere chemische Methoden (z.B. Sol-Gel) | Abscheidung aus flüssiger Phase | Niedrige Kosten, großflächige Beschichtung, kein Vakuum erforderlich | Architekturglas, große Oberflächen |

Bereit, die perfekte Dünnschichtabscheidungstechnik für Ihr Projekt auszuwählen?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen bereitzustellen. Ob Sie hochreine PVD-Systeme für Metallbeschichtungen oder präzise CVD-Lösungen für Halbleiteranwendungen benötigen, unsere Experten können Ihnen helfen, optimale Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEKs Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung