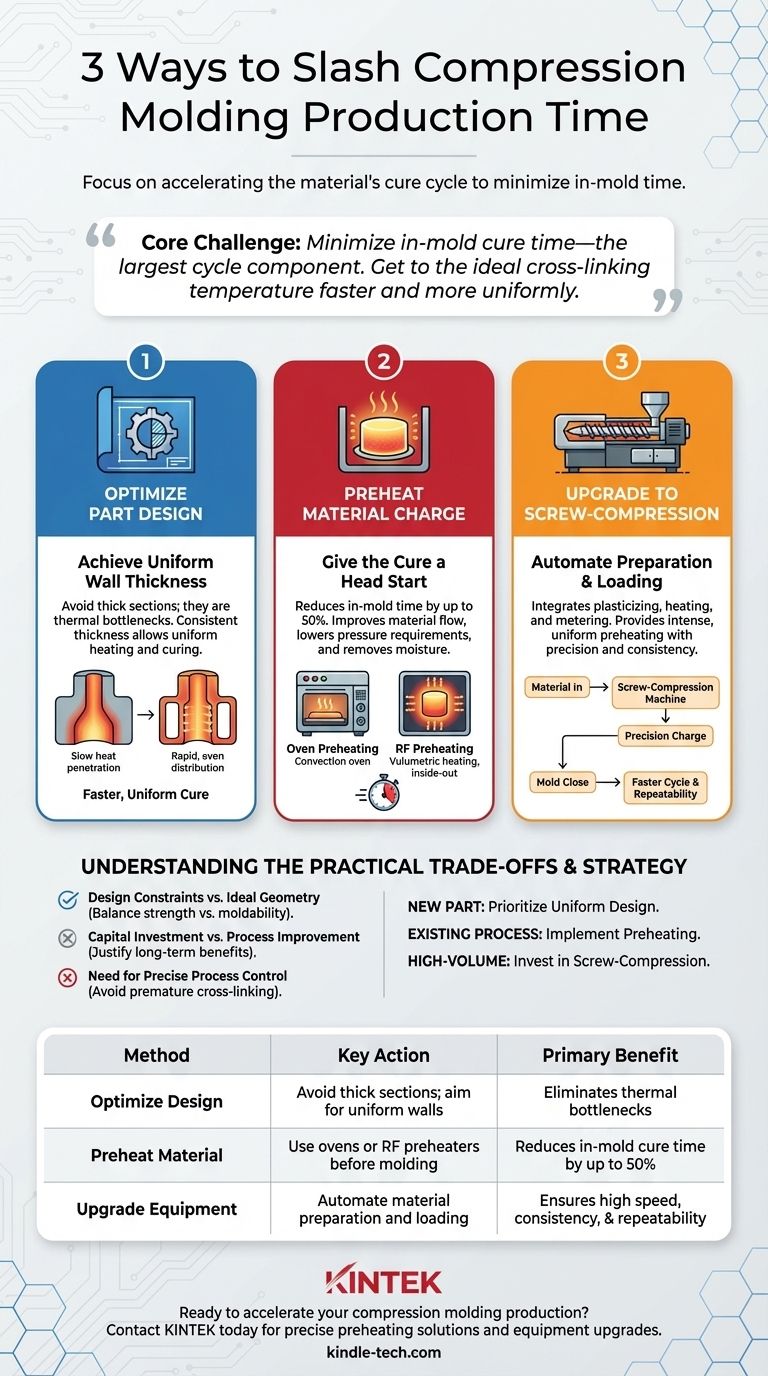

Um die Produktionszeit beim Formpressen zu verkürzen, müssen Sie sich auf die Beschleunigung des Aushärtungszyklus des Materials konzentrieren. Die drei effektivsten Methoden sind die Optimierung des Teiledesigns durch Vermeidung dicker Abschnitte, das Vorheizen der Materialcharge, bevor sie in die Form gelangt, und die Verwendung moderner Schneckenpressanlagen für die automatisierte Vorbereitung und Beladung.

Die größte Herausforderung beim Formpressen besteht darin, die Aushärtezeit in der Form zu minimieren, die den größten Anteil eines jeden Zyklus ausmacht. Jede effektive zeitsparende Strategie zielt letztendlich darauf ab, das duroplastische Material schneller und gleichmäßiger auf seine ideale Vernetzungstemperatur zu bringen.

Optimierung des Teiledesigns für schnellere Aushärtung

Die physikalische Geometrie eines Teils ist der grundlegendste Faktor, der seine Produktionsgeschwindigkeit steuert. Da duroplastische Kunststoffe schlechte Wärmeleiter sind, ist der Wärmeübergang ein langsamer Prozess.

Das Problem mit dicken Abschnitten

Dicke Abschnitte wirken als thermischer Engpass. Die Außenseite des Teils erwärmt sich und beginnt auszuhärten, aber es dauert deutlich länger, bis die Wärme in den Kern eines dicken Bereichs eindringt.

Der gesamte Zyklus wird vom am langsamsten aushärtenden Teil der Komponente in Geiselhaft genommen. Sie können die Form erst öffnen, wenn der dickste Abschnitt vollständig ausgehärtet ist, was zu verschwendeter Zeit führt, in der der Rest des Teils wartet.

Das Prinzip der gleichmäßigen Wandstärke

Das ideale Teiledesign für das Formpressen behält eine durchgehend gleichmäßige Wandstärke bei. Dies ermöglicht es dem gesamten Teil, sich gleichmäßig zu erwärmen und auszuhärten.

Wenn dicke Abschnitte unvermeidlich sind, können Designtechniken wie das „Auskernen“ des Bereichs unnötiges Material entfernen und so einen gleichmäßigeren Querschnitt ohne Beeinträchtigung der strukturellen Integrität schaffen.

Beschleunigung des Zyklus durch Materialvorwärmung

Das Erhitzen des Materials, bevor es in die heiße Form gelangt, ist eine der direktesten Möglichkeiten, den Produktionszyklus zu verkürzen. Sie geben dem Aushärtungsprozess im Wesentlichen einen Vorsprung.

Wie das Vorheizen die Zeit in der Form reduziert

Eine vorgewärmte Materialcharge benötigt weniger Zeit und Energie von der Form, um ihre endgültige Aushärtungstemperatur zu erreichen. Dies kann die Aushärtezeit in der Form um 50 % oder mehr verkürzen.

Das Vorheizen verbessert auch den Materialfluss, reduziert den erforderlichen Formpressdruck und hilft, Restfeuchtigkeit abzuleiten, was Oberflächenfehler verhindern kann.

Gängige Vorwärmtechniken

Die gängigsten Methoden umfassen das Platzieren der Materialcharge in einem Konvektionsofen oder die Verwendung eines Hochfrequenz- (HF-) Vorwärmers.

Die HF-Vorwärmung ist besonders effizient, da sie das Material volumetrisch (von innen nach außen) erwärmt, was zu einer sehr gleichmäßigen Temperatur in der gesamten Charge führt.

Aufrüstung der Ausrüstung für automatisierte Effizienz

Moderne Maschinen integrieren die Materialvorbereitung direkt in den Formprozess, wodurch manuelle Schritte entfallen und ein konsistenterer, schnellerer Zyklus entsteht.

Die Rolle von Schneckenpressmaschinen

Schneckenpress- (oder Schneckenspritz-) Formmaschinen verwenden eine oszillierende Schnecke, ähnlich einer Spritzgießmaschine. Diese Schnecke plastifiziert, erwärmt und dosiert automatisch die exakte Materialmenge.

Die Scherkraft der Schnecke sorgt für eine intensive, gleichmäßige Erwärmung des Materials, bevor es in die Form gelangt. Dies automatisiert den Vorwärmprozess effektiv mit hoher Präzision.

Der Einfluss auf Materialhandhabung und Konsistenz

Die Automatisierung der Materialvorbereitung und -dosierung eliminiert die Variabilität der manuellen Beladung. Dies führt zu einem wiederholbareren Prozess, reduziertem Materialausschuss und einer konstant kürzeren Zykluszeit.

Verständnis der praktischen Kompromisse

Obwohl diese Methoden effektiv sind, gehen sie mit praktischen Überlegungen einher, die gegen Ihre spezifischen Betriebsziele abgewogen werden müssen.

Designbeschränkungen vs. ideale Geometrie

Das Ziel eines Designers ist es, eine gleichmäßige Wandstärke zu erreichen, aber die funktionalen Anforderungen des Teils können einen dicken Abschnitt für Festigkeit oder Montage erfordern. Dies erfordert einen Kompromiss zwischen idealer Formbarkeit und Endleistungsfähigkeit.

Kapitalinvestition vs. Prozessverbesserung

Vorwärmanlagen und insbesondere neue Schneckenpressmaschinen erfordern erhebliche Kapitalinvestitionen. Dies muss durch die erwartete Steigerung des Durchsatzes und die Reduzierung der Teilekosten auf lange Sicht gerechtfertigt werden.

Die Notwendigkeit einer präzisen Prozesskontrolle

Das Vorheizen ist nicht ohne Risiko. Eine Überhitzung des Materials kann die Vernetzungsreaktion vorzeitig einleiten, wodurch das Material aushärtet, bevor die Form geschlossen wird. Dies erfordert eine präzise Kontrolle von Temperatur und Zeit, um effektiv zu sein.

Wie Sie dies auf Ihre Produktionsziele anwenden können

Ihre Strategie zur Reduzierung der Zykluszeit hängt von Ihren Ressourcen und Ihrem Stand im Produktlebenszyklus ab.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Teils liegt: Priorisieren Sie von Anfang an die Schaffung einer gleichmäßigen Wandstärke und das Auskernen unvermeidbarer dicker Abschnitte.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines bestehenden Prozesses mit minimaler Investition liegt: Implementieren Sie einen kontrollierten Vorwärmschritt für Ihre Materialcharge.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der langfristigen Großserienproduktion liegt: Investieren Sie in Schneckenpressmaschinen, um den Prozess für die höchstmögliche Geschwindigkeit und Konsistenz zu automatisieren.

Letztendlich beruht die Beherrschung der Effizienz beim Formpressen auf der bewussten und präzisen Steuerung des Wärmeübergangs.

Zusammenfassungstabelle:

| Methode | Wichtige Maßnahme | Hauptvorteil |

|---|---|---|

| Teiledesign optimieren | Dicke Abschnitte vermeiden; auf gleichmäßige Wandstärke abzielen | Beseitigt thermische Engpässe für gleichmäßige Aushärtung |

| Materialcharge vorheizen | Öfen oder HF-Vorwärmer vor dem Formen verwenden | Reduziert die Aushärtezeit in der Form um bis zu 50 % |

| Auf Schneckenpressen umrüsten | Materialvorbereitung und -beladung automatisieren | Gewährleistet hohe Geschwindigkeit, Konsistenz und Wiederholbarkeit |

Bereit, Ihre Formpressproduktion zu beschleunigen?

Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Ihnen helfen, Ihre Prozesse zu optimieren. Ob Sie präzise Vorwärmlösungen benötigen oder ein Upgrade auf moderne Schneckenpressmaschinen in Betracht ziehen, unsere Experten können Ihnen helfen, die richtige Strategie zu finden, um Ihren Durchsatz und Ihre Konsistenz zu maximieren.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihnen helfen können, schnellere Zykluszeiten und niedrigere Teilekosten zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

- Kleine Spritzgießmaschine für Laboranwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Doppelplatten-Heizpresse für Labor

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Welche Inhaltsstoffe werden bei der Kautschukmischung verwendet? Ein Leitfaden zur essentiellen Formel

- Wie stellt man Gummimischungen her? Beherrschen Sie die Reihenfolge, um Anvulkanisation zu verhindern und Qualität zu sichern

- Was bewirkt die Vulkanisierung eines Reifens? Eine dauerhafte, strukturelle Reifenreparatur erreichen

- Wie werden Proben für die RFA-Analyse vorbereitet? Erzielen Sie genaue und zuverlässige Ergebnisse

- Was ist der Zweck einer Vulkanisiermaschine? Gummi in Hochleistungsteile verwandeln