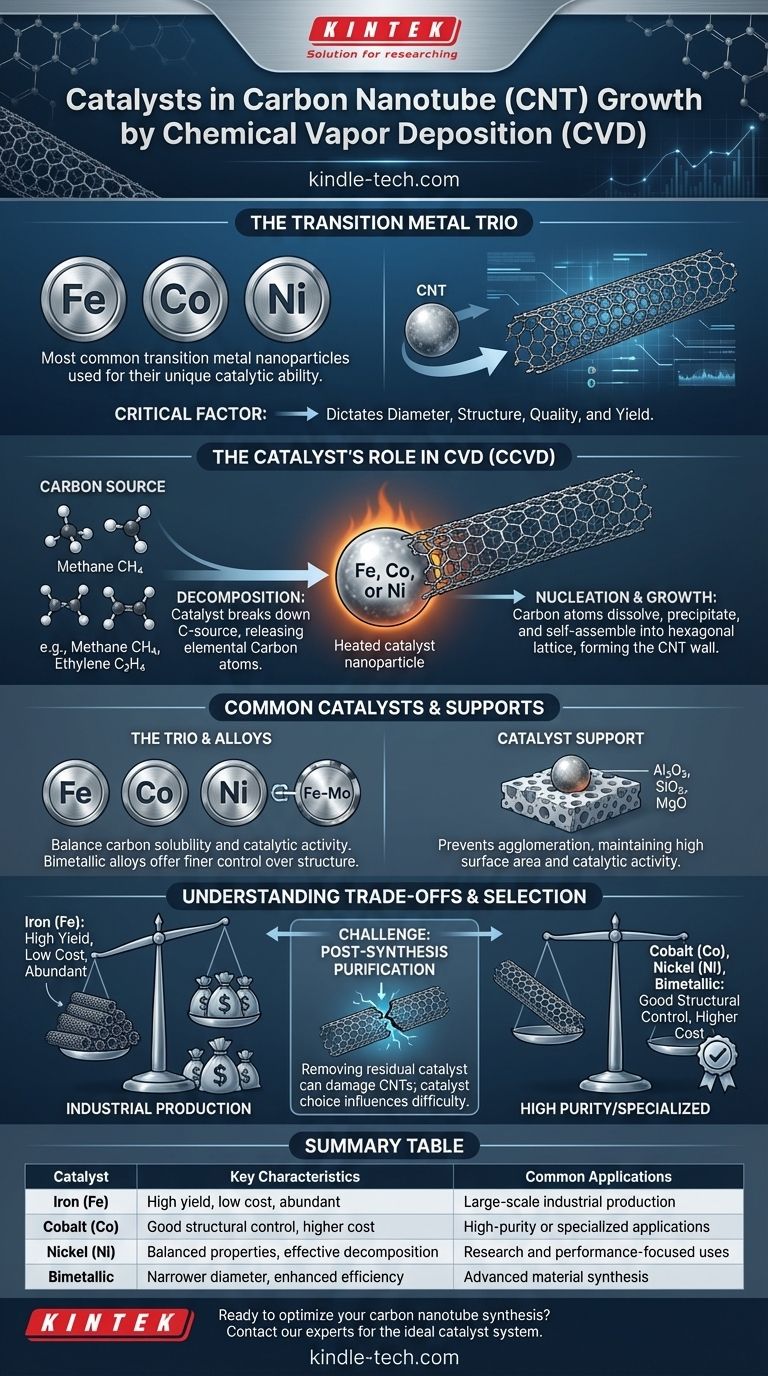

Die gebräuchlichsten Katalysatoren für das Wachstum von Kohlenstoffnanoröhrchen (CNTs) mittels chemischer Gasphasenabscheidung (CVD) sind Nanopartikel von Übergangsmetallen. Insbesondere Eisen (Fe), Kobalt (Co) und Nickel (Ni) werden am häufigsten eingesetzt, da sie die einzigartige Fähigkeit besitzen, kohlenstoffhaltige Gase zu zersetzen und das Wachstum der Nanoröhrchenstruktur zu initiieren.

Die Wahl des Katalysators ist nicht nur eine Zutat im Prozess; sie ist der wichtigste einzelne Faktor, der den Durchmesser, die Struktur, die Qualität und die Ausbeute der resultierenden CNTs bestimmt. Das Verständnis der Funktion des Katalysators ist grundlegend für die Kontrolle der gesamten Synthese.

Die Rolle des Katalysators beim CNT-Wachstum

Um zu verstehen, warum bestimmte Metalle verwendet werden, ist es wichtig, die beiden kritischen Funktionen zu verstehen, die sie während des CVD-Prozesses erfüllen. Diese Methode wird oft als katalytische chemische Gasphasenabscheidung (CCVD) bezeichnet, da der Katalysator für den Erfolg unerlässlich ist.

Zersetzung der Kohlenstoffquelle

Zuerst dient das erhitzte Katalysator-Nanopartikel als Ort für den Abbau des Kohlenstoffquellen-Gases (wie Acetylen, Ethylen oder Methan). Die Metalloberfläche weist eine hohe katalytische Aktivität auf, die die chemischen Bindungen der Kohlenwasserstoffmoleküle effizient aufbricht und elementare Kohlenstoffatome freisetzt.

Nukleation und Wachstum

Sobald sie freigesetzt sind, lösen sich diese Kohlenstoffatome im Metall-Nanopartikel auf und diffundieren hindurch. Wenn das Metall übersättigt mit Kohlenstoff wird, scheidet sich der Kohlenstoff auf der Oberfläche aus. Dieser abgeschiedene Kohlenstoff ordnet sich selbst zur hexagonalen Gitterstruktur zusammen, die die Wand des Kohlenstoffnanoröhrchens bildet, welches dann weiter vom Katalysatorpartikel wächst.

Gängige Katalysatoren und Trägermaterialien

Obwohl einige wenige Metalle das Feld dominieren, werden sie selten in ihrer Massenform verwendet. Stattdessen werden sie als Nanopartikel hergestellt und oft auf einem Sekundärmaterial stabilisiert, das als Träger bekannt ist.

Das Übergangsmetall-Trio: Fe, Co, Ni

Eisen (Fe), Kobalt (Co) und Nickel (Ni) eignen sich einzigartig für das CNT-Wachstum, da sie die richtige Balance an Eigenschaften aufweisen. Sie besitzen eine gute Löslichkeit für Kohlenstoff bei typischen CVD-Temperaturen und zeigen die hohe katalytische Aktivität, die erforderlich ist, um Kohlenwasserstoffe effektiv zu zersetzen.

Die Bedeutung eines Katalysatorträgers

Die Metallkatalysator-Nanopartikel werden typischerweise auf einem stabilen Trägermaterial mit hoher Oberfläche abgeschieden. Dieser Träger verhindert, dass die Nanopartikel bei hohen Temperaturen agglomerieren, was ihre katalytische Aktivität zunichtemachen würde. Zu den gängigen Trägern gehören Aluminiumoxid (Al₂O₃), Siliciumdioxid (SiO₂) und Magnesiumoxid (MgO).

Bimetallische und Legierungskatalysatoren

Um eine feinere Kontrolle über die CNT-Struktur zu erlangen oder die Wachstumseffizienz zu verbessern, verwenden Forscher häufig bimetallische Katalysatoren. Beispielsweise kann eine Fe-Mo-Legierung manchmal CNTs mit einer engeren Durchmesserverteilung oder einer höheren Ausbeute erzeugen als die alleinige Verwendung von Eisen.

Die Abwägungen verstehen

Die Auswahl eines Katalysatorsystems beinhaltet die Abwägung von Leistung, Kosten und der Komplexität der Nachbehandlung. Es gibt nicht den einen „besten“ Katalysator für alle Anwendungen.

Katalysatorreinheit und CNT-Qualität

Die Reinheit des endgültigen CNT-Produkts ist direkt mit dem Katalysator verbunden. Nach der Synthese bleiben die Metallnanopartikel oft an den Spitzen eingekapselt oder in den Wänden der Nanoröhrchen eingebettet. Diese metallischen Verunreinigungen können sich nachteilig auf die elektronischen und mechanischen Eigenschaften des Endprodukts auswirken.

Die Herausforderung der Nachsynthese-Reinigung

Die Entfernung des Restkatalysators ist ein obligatorischer, aber oft aggressiver Schritt. Er beinhaltet typischerweise starke Säurebehandlungen, die die Struktur der CNTs beschädigen, Defekte in ihre Wände einführen und ihre Länge verkürzen können. Die Wahl des Katalysators kann beeinflussen, wie schwierig dieser Reinigungsschritt sein wird.

Kosten vs. Leistung

Wie bereits erwähnt, ist die Kosteneffizienz ein wichtiger Treiber bei der CNT-Synthese. Eisen ist mit Abstand der billigste und am häufigsten vorkommende Katalysator und daher die bevorzugte Wahl für die großtechnische industrielle Produktion, bei der die Massenausbeute das Hauptziel ist. Kobalt und Nickel sind teurer, können aber bei bestimmten Forschungs- oder Hochleistungsanwendungen eine bessere Kontrolle über Durchmesser und Struktur bieten.

Die richtige Wahl für Ihr Ziel treffen

Das optimale Katalysatorsystem wird durch Ihr letztendliches Ziel definiert. Indem Sie das Zusammenspiel zwischen dem Katalysator, dem Träger und den Wachstumsbedingungen verstehen, können Sie die Synthese an Ihre spezifischen Bedürfnisse anpassen.

- Wenn Ihr Hauptaugenmerk auf hochertragreicher, kostengünstiger Produktion liegt: Ein Eisen (Fe)-Katalysator, abgeschieden auf einem Aluminiumoxid (Al₂O₃)-Träger, ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf hoher struktureller Qualität und Reinheit liegt: Ein Kobalt (Co)- oder bimetallisches Katalysatorsystem kann eine bessere Kontrolle bieten, trotz höherer Kosten und potenziell komplexer Reinigung.

- Wenn Ihr Hauptaugenmerk auf spezifischen elektronischen Eigenschaften liegt: Die Wahl des Katalysators ist entscheidend, da sie direkt den Durchmesser und die Chiralität der CNTs beeinflusst, was wiederum bestimmt, ob sie metallisch oder halbleitend sind.

Letztendlich ist das Katalysator-Nanopartikel die Vorlage, aus der die bemerkenswerte Struktur eines Kohlenstoffnanoröhrchens entsteht.

Zusammenfassungstabelle:

| Katalysator | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|

| Eisen (Fe) | Hohe Ausbeute, niedrige Kosten, reichlich vorhanden | Großtechnische industrielle Produktion |

| Kobalt (Co) | Gute Strukturkontrolle, höhere Kosten | Hochreine oder spezialisierte Anwendungen |

| Nickel (Ni) | Ausgewogene Eigenschaften, effektive Kohlenstoffzersetzung | Forschungs- und leistungsbezogene Anwendungen |

| Bimetallisch (z. B. Fe-Mo) | Engere Durchmesserverteilung, verbesserte Effizienz | Synthese fortschrittlicher Materialien |

Bereit, Ihre Kohlenstoffnanoröhrchen-Synthese zu optimieren? Der richtige Katalysator ist entscheidend für die Erzielung des gewünschten CNT-Durchmessers, der Struktur und Reinheit. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die Forschung mit fortschrittlichen Materialien zugeschnitten sind, einschließlich CVD-Prozessen. Unsere Expertise kann Ihnen helfen, das ideale Katalysatorsystem für Ihre spezifischen Ziele auszuwählen, unabhängig davon, ob Sie sich auf hohe Ausbeute, überlegene Qualität oder spezifische elektronische Eigenschaften konzentrieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation und Effizienz Ihres Labors bei der CNT-Synthese und darüber hinaus unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was macht Kohlenstoffnanoröhren einzigartig? Überragende Leistung in Batterien & Verbundwerkstoffen freisetzen

- Wie werden Kohlenstoffnanoröhren durch Lichtbogenerhitzung synthetisiert? Erklärung der ursprünglichen Hochtemperaturmethode

- Was sind die Einschränkungen des Sputterns? Hohe Kosten, langsame Geschwindigkeiten und Materialschäden

- Was sind Beschichtungen und Dünnschichten? Erschließen Sie erweiterte Oberflächenfunktionalität für Ihre Materialien

- Welche Materialien werden in Dünnschichten verwendet? Ein Leitfaden zu Metallen, Halbleitern und Keramiken

- Welches Material wird in Dünnschichten verwendet? Entdecken Sie das richtige Material für Ihre Anwendung

- Wie werden Dünnschichten in Halbleitern eingesetzt? Aufbau der digitalen Welt, eine Atomlage nach der anderen

- Wie funktioniert die Sputtermethode? Ein Leitfaden zur Dünnschichtabscheidung durch atomare Bombardierung