Abscheidung (Deposition) ist ein grundlegender Prozess, bei dem eine Substanz in einem gasförmigen Zustand direkt in einen Feststoff übergeht und dabei die flüssige Phase umgeht. Während einfache Beispiele die Bildung von Reif aus Wasserdampf sind, bezieht sich die Abscheidung im technischen und industriellen Kontext auf eine breite Palette von Prozessen, die zur Aufbringung dünner Materialschichten auf einer Oberfläche verwendet werden. Praktisch jedes Material kann abgeschieden werden, einschließlich Metalle wie Gold und Aluminium, harte Keramiken und sogar Polymere wie Kunststoffe.

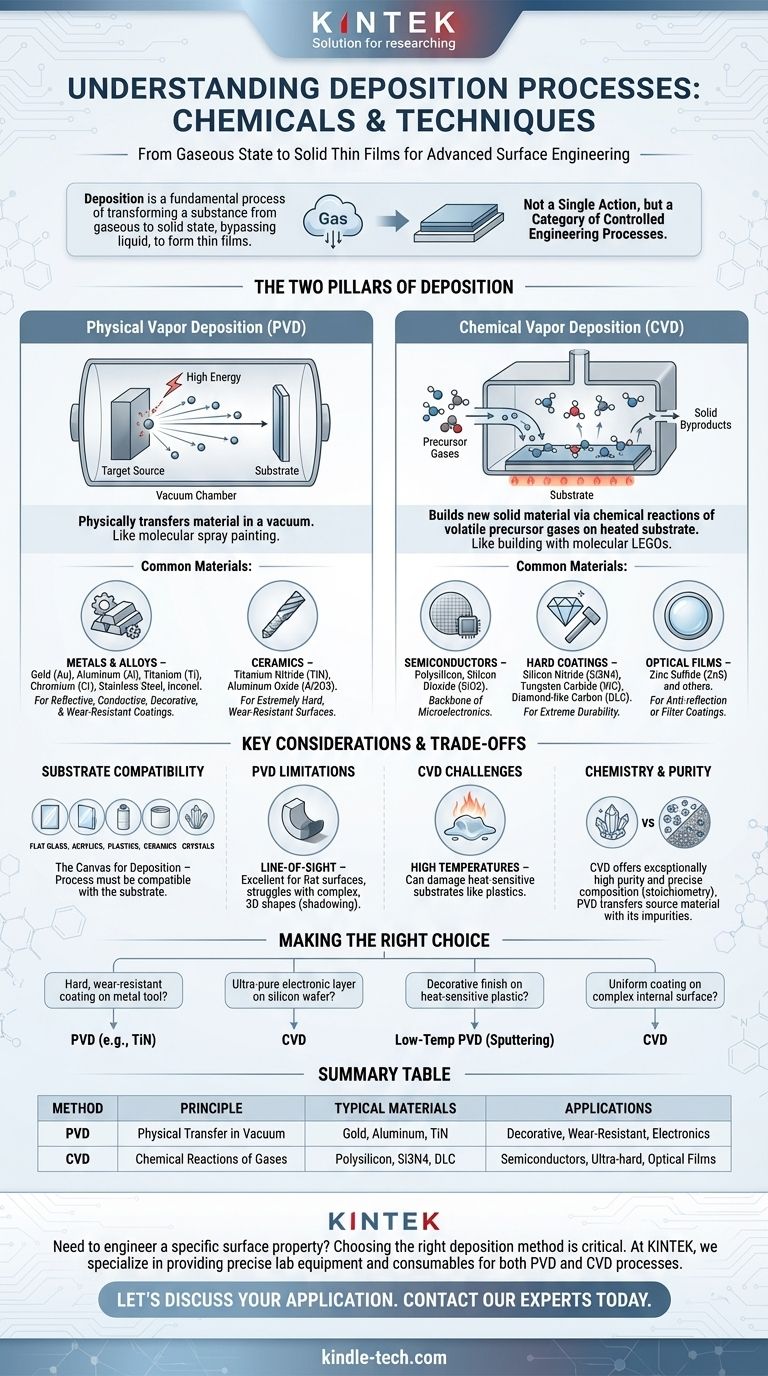

Das Kernkonzept, das man verstehen muss, ist, dass „Abscheidung“ keine einzelne Aktion, sondern eine Kategorie hochkontrollierter Ingenieurprozesse ist. Die spezifische verwendete „Chemikalie“ oder das Material hängt vollständig von der gewählten Methode – entweder Physical Vapor Deposition (PVD) oder Chemical Vapor Deposition (CVD) – und den gewünschten Eigenschaften der Endbeschichtung ab.

Die beiden Säulen der Abscheidung: Physikalisch vs. Chemisch

Die Materialien, die abgeschieden werden können, lassen sich am besten verstehen, indem man die Methoden in zwei Hauptfamilien unterteilt. Jede arbeitet nach einem anderen Prinzip und eignet sich für unterschiedliche Materialien und Ergebnisse.

Physical Vapor Deposition (PVD): Materie bewegen

PVD ist ein Prozess, bei dem Material physikalisch von einer Quelle (genannt „Target“) auf das zu beschichtende Objekt (das „Substrat“) übertragen wird. Stellen Sie es sich als eine Art molekulares Sprühlackieren vor, das in einem Vakuum stattfindet.

Das Quellmaterial ist ein fester Block des Beschichtungsmaterials, das Sie auftragen möchten. Hohe Energie wird verwendet, um Atome oder Moleküle von diesem Target zu lösen, die dann durch das Vakuum wandern und sich als feste Schicht auf der Oberfläche des Substrats ablagern.

Zu den gängigen Materialien, die mittels PVD abgeschieden werden, gehören:

- Metalle: Gold (Au), Aluminium (Al), Titan (Ti), Chrom (Cr). Diese werden für reflektierende, leitfähige oder dekorative Beschichtungen verwendet.

- Legierungen: Edelstahl, Inconel.

- Keramiken: Titannitrid (TiN), Aluminiumoxid (Al2O3). Diese erzeugen extrem harte, verschleißfeste Oberflächen.

Chemical Vapor Deposition (CVD): Aufbauen mit Molekülen

CVD unterscheidet sich grundlegend. Anstatt vorhandenes Material physisch zu bewegen, baut es direkt auf dem Substrat durch chemische Reaktionen ein neues festes Material auf.

Bei diesem Prozess werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen eine feste Schicht. Es ist, als würde man mit molekularen LEGO-Steinen bauen.

Zu den gängigen Materialien, die mittels CVD gezüchtet werden, gehören:

- Halbleiter: Polysilizium, Siliziumdioxid (SiO2). Dies ist das Rückgrat der Mikroelektronikindustrie.

- Harte Beschichtungen: Siliziumnitrid (Si3N4), Wolframkarbid (WC) und diamantähnlicher Kohlenstoff (DLC) für extreme Haltbarkeit.

- Optische Filme: Zinksulfid (ZnS) und andere Materialien für Antireflex- oder Filterbeschichtungen.

Das Substrat: Die Leinwand für die Abscheidung

Das Material, das beschichtet wird, oder das Substrat, ist ebenso entscheidend. Der Abscheidungsprozess muss damit kompatibel sein. Materialien, die in Ihrer Referenz erwähnt werden, wie Flachglas, Acryl, Kunststoffe, Keramiken und Kristalle, dienen alle als gängige Substrate für den Empfang einer abgeschiedenen Schicht.

Die Abwägungen verstehen

Die Wahl des Abscheidungsverfahrens ist eine Frage des Abwägens von Anforderungen. Es gibt keinen einzigen „besten“ Prozess; jeder hat inhärente Stärken und Einschränkungen.

PVD: Sichtlinienbeschränkungen

Da PVD ein physikalischer Prozess ist, der auf Sichtlinie basiert (wie eine Sprühdose), eignet er sich hervorragend zur Beschichtung flacher oder sanft gekrümmter Oberflächen. Er hat jedoch Schwierigkeiten, komplexe dreidimensionale Formen mit tiefen Rillen oder Löchern gleichmäßig zu beschichten, da ein „Abschattungseffekt“ entsteht.

CVD: Die Herausforderung hoher Temperaturen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies kann wärmeempfindliche Substrate wie Kunststoffe oder bestimmte Metalle leicht beschädigen oder schmelzen, was die Anwendung einschränkt.

Chemie und Reinheit

CVD kann Schichten von außergewöhnlich hoher Reinheit und präziser chemischer Zusammensetzung (Stöchiometrie) erzeugen, weshalb es die Halbleiterfertigung dominiert. PVD ist zwar für viele Anwendungen hervorragend geeignet, überträgt im Wesentlichen ein Quellmaterial, das möglicherweise eigene Verunreinigungen enthält.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Prozess auszuwählen, müssen Sie zunächst Ihr Ziel für die Beschichtung definieren.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung auf einem Metallwerkzeug liegt: PVD ist eine robuste und gängige Wahl für die Abscheidung von Keramiken wie Titannitrid.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer ultrareinen elektronischen Schicht auf einem Siliziumwafer liegt: CVD ist der Industriestandard für seine atomare Kontrolle und chemische Präzision.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen eines dekorativen metallischen Finishs auf einem wärmeempfindlichen Kunststoffteil liegt: Ein Niedertemperatur-PVD-Verfahren wie Sputtern ist die ideale Methode, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen Innenfläche liegt: CVD hat einen Vorteil, da das Vorläufergas in komplizierte Geometrien fließen und dort reagieren kann, wo PVD nicht hinkommt.

Letztendlich ist die Abscheidung ein leistungsstarkes und vielseitiges Werkzeug zur Gestaltung der Eigenschaften der Materialoberfläche.

Zusammenfassungstabelle:

| Abscheidungsverfahren | Prinzip | Üblicherweise abgeschiedene Materialien | Typische Anwendungen |

|---|---|---|---|

| Physical Vapor Deposition (PVD) | Überträgt Material physikalisch in einem Vakuum. | Gold, Aluminium, Titannitrid (TiN) | Dekorative Beschichtungen, verschleißfeste Oberflächen, Elektronik |

| Chemical Vapor Deposition (CVD) | Baut Material durch chemische Reaktionen von Gasen auf. | Polysilizium, Siliziumnitrid (Si3N4), diamantähnlicher Kohlenstoff (DLC) | Halbleiterbauelemente, ultraharte Beschichtungen, optische Filme |

Müssen Sie eine bestimmte Oberflächeneigenschaft entwickeln?

Die Wahl des richtigen Abscheidungsverfahrens und Materials ist entscheidend für den Erfolg Ihres Projekts. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für PVD- und CVD-Prozesse erforderlich sind. Ob Sie verschleißfeste Werkzeuge, fortschrittliche Halbleiter oder spezielle optische Beschichtungen entwickeln, unsere Expertise kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Abscheidungslösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist Dünnschicht in der Nanotechnologie? Der wesentliche Baustein für fortschrittliche Technologie

- Woraus bestehen Sputtertargets? Von Reinstmetallen bis hin zu Keramiken für Ihre Dünnschicht

- Was sind die Einschränkungen des Sputterns? Hohe Kosten, langsame Geschwindigkeiten und Materialschäden

- Welche Auswirkungen hat der Sputtergasdruck? Beherrschen Sie Filmdichte, -spannung und -konformität

- Wie stellt man ein Sputtertarget her? Der vollständige Leitfaden zur Herstellung von Hochleistungs-Targets

- Wovor sind Kohlenstoffnanoröhren stärker? Entdecken Sie das ultimative Material für Festigkeit und Leichtbauweise

- Was sind die Synthesemethoden für Graphen? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Produktion

- Welche Methode wird zur Herstellung von Dünnschichten verwendet? Ein Leitfaden für chemische und physikalische Abscheidung