Kurz gesagt, das Überhitzen einer Lötstelle, bevor das Füllmetall hinzugefügt wird, ist einer der häufigsten und kritischsten Fehler im Prozess. Es führt dazu, dass das schützende Flussmittel verbrennt und versagt, das Grundmetall oxidiert und letztendlich verhindert, dass das Füllmetall in die Verbindung fließt, was zu einer schwachen oder vollständig fehlerhaften Verbindung führt.

Überhitzung verwandelt die Verbindung von einer sauberen, chemisch aktiven Oberfläche, die bereit für eine Verbindung ist, in eine kontaminierte, inerte Barriere. Das Grundprinzip des Lötens beruht darauf, Füllmetall durch Kapillarwirkung in eine Verbindung zu ziehen, und Überhitzung zerstört genau die Bedingungen, die dies ermöglichen.

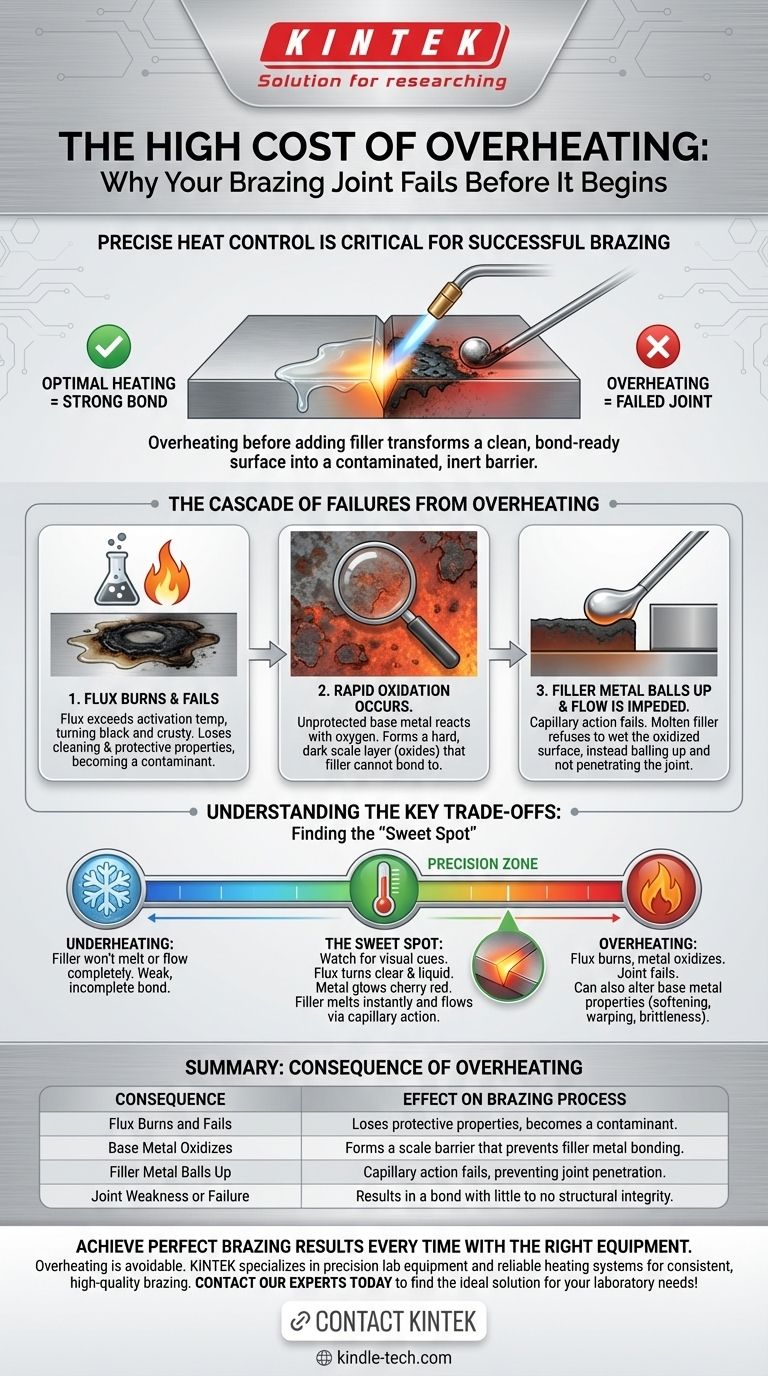

Die Kaskade der Fehler durch Überhitzung

Wenn Sie zu viel Wärme zu früh anwenden, tritt eine Reihe vorhersehbarer Fehler auf. Jedes Problem verstärkt das nächste, wodurch eine erfolgreiche Lötung nahezu unmöglich wird.

Fehler 1: Das Flussmittel verbrennt und wird unwirksam

Flussmittel ist eine chemische Verbindung mit einem spezifischen Aktivierungstemperaturbereich. Seine Aufgabe ist es, das Metall zu reinigen und es während des Erhitzens vor Sauerstoff zu schützen.

Wenn Sie die Verbindung überhitzen, überschreiten Sie diesen Bereich. Das Flussmittel "verbrennt" – es wird schwarz oder krustig und verliert seine schützenden und reinigenden Eigenschaften vollständig. Ein verbranntes Flussmittel ist schlimmer als gar kein Flussmittel, da es selbst zu einem Verunreiniger wird.

Fehler 2: Schnelle Oxidation des Grundmetalls

Sobald das Flussmittel versagt hat, ist das nun ungeschützte, glühend heiße Grundmetall dem Sauerstoff in der Luft ausgesetzt. Dies führt zu einer schnellen Bildung einer harten, dunklen Oxidschicht, oft als Zunder bezeichnet.

Lötfüllmetall kann sich nicht mit Oxiden verbinden. Der Prozess, bekannt als Benetzung, erfordert, dass das Füllmittel über eine reine, saubere Metalloberfläche fließt und sich metallurgisch mit ihr verbindet. Die Oxidschicht wirkt als Barriere und verhindert, dass diese Verbindung überhaupt entsteht.

Fehler 3: Behinderter Fluss des Füllmetalls und Kapillarwirkung

Wenn Sie den Füllstab schließlich an die überhitzte und oxidierte Verbindung halten, fließt er nicht gleichmäßig. Stattdessen wird das Füllmittel wahrscheinlich auf der Oberfläche verklumpen und sich weigern, in den Spalt gezogen zu werden.

Dies ist ein Versagen der Kapillarwirkung, der primären Kraft, die geschmolzenes Füllmetall in eine eng anliegende Verbindung zieht. Die Kapillarwirkung funktioniert nur auf einer sauberen, benetzten Oberfläche. Mit verbranntem Flussmittel und einer Zunderschicht im Weg ist der Pfad blockiert.

Die wichtigsten Kompromisse verstehen

Das Ziel ist nicht nur, Überhitzung zu vermeiden; es ist, die präzise Temperatur zu erreichen, die für die spezifische Fülllegierung, die Sie verwenden, erforderlich ist. Sowohl zu wenig als auch zu viel Wärme führt zu einer fehlerhaften Verbindung.

Die Gefahr der Unterhitzung

Umgekehrt, wenn das Grundmetall nicht heiß genug ist, schmilzt das Füllmetall nicht richtig oder fließt nicht vollständig. Es kann erstarren, bevor es die volle Tiefe der Verbindung durchdringt, wodurch eine schwache Verbindung entsteht, die von außen akzeptabel aussieht, aber keine innere Festigkeit besitzt.

Den "Sweet Spot" finden: Visuelle Hinweise lesen

Der Schlüssel ist, das Grundmetall zu erhitzen, nicht den Füllstab. Beobachten Sie das Flussmittel als Signal. Wenn das Grundmetall die richtige Löttemperatur erreicht, wird das Flussmittel klar, wässrig und vollständig flüssig. Dies ist der Moment, um den Füllstab vorsichtig an die Verbindung zu halten.

Wenn die Verbindung die richtige Temperatur hat, schmilzt das Füllmittel sofort und wird durch Kapillarwirkung in die Verbindung gezogen, wobei das flüssige Flussmittel verdrängt wird. Die Farbe des erhitzten Metalls (oft ein mattes bis helles Kirschrot, je nach Legierung) ist ein weiterer entscheidender Indikator.

Die Auswirkungen auf die Eigenschaften des Grundmetalls

Bei bestimmten Materialien, insbesondere wärmebehandelten Stählen, einigen Aluminiumlegierungen und gehärteten Kupferlegierungen, kann Überhitzung über eine fehlerhafte Verbindung hinausgehende Folgen haben. Übermäßige Hitze kann die Mikrostruktur des Metalls dauerhaft verändern, wodurch es weicher wird (geglüht), sich verzieht oder spröde wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre Heizstrategie sollte immer bewusst und auf die spezifischen Anforderungen der Verbindung und Materialien ausgerichtet sein.

- Wenn Ihr Hauptaugenmerk auf einer starken, vollständig durchdrungenen Verbindung liegt: Erhitzen Sie den größeren Bereich der Grundmetalle gleichmäßig und beobachten Sie das Flussmittel. Wenn es klar und flüssig wird, wissen Sie, dass das Metall bereit ist, das Füllmittel aufzunehmen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Lecks in einer Rohrverbindung liegt: Konzentrieren Sie sich darauf, zuerst den gesamten Umfang des schwereren/dickeren Teils der Verbindung zu erhitzen, damit die Wärme auf das Innenrohr übertragen wird. Dies stellt sicher, dass die gesamte Verbindung gleichzeitig die Temperatur für eine gleichmäßige Kapillarwirkung erreicht.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Integrität des Grundmetalls liegt: Verwenden Sie Temperaturanzeigekreiden und seien Sie diszipliniert bei Ihrer Wärmezufuhr. Lernen Sie die spezifischen visuellen Hinweise für Ihr Metall, um ein Überschreiten der kritischen Temperatur zu vermeiden.

Letztendlich ist erfolgreiches Löten eine Fähigkeit präziser Beobachtung und Wärmekontrolle, keine Anwendung von roher Gewalt.

Zusammenfassungstabelle:

| Folge der Überhitzung | Auswirkung auf den Lötprozess |

|---|---|

| Flussmittel verbrennt und versagt | Verliert Schutzeigenschaften, wird zum Verunreiniger |

| Grundmetall oxidiert | Bildet eine Zunderschicht, die die Verbindung des Füllmetalls verhindert |

| Füllmetall verklumpt | Kapillarwirkung versagt, verhindert das Eindringen in die Verbindung |

| Schwäche oder Versagen der Verbindung | Führt zu einer Verbindung mit geringer oder keiner strukturellen Integrität |

Erzielen Sie jedes Mal perfekte Lötergebnisse mit der richtigen Ausrüstung. Überhitzung ist ein häufiger, aber vermeidbarer Fehler. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, einschließlich zuverlässiger Heizsysteme und Temperaturregelungswerkzeuge, die für konsistentes, hochwertiges Löten entwickelt wurden. Lassen Sie uns Ihnen helfen, Ihre Prozesseffizienz und die Zuverlässigkeit Ihrer Verbindungen zu verbessern. Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Muffelofen für Labor

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie hoch ist die Glühtemperatur von Quarz? Erreichen Sie optimale thermische Stabilität für Ihre Komponenten

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Wofür wird ein Ofen im Labor verwendet? Erschließen Sie die Materialtransformation für Ihre Forschung

- Was ist der thermische Entbinderungsprozess? Ein Leitfaden zur sicheren Binderentfernung für MIM & Keramik