Im Kern ist eine optische Beschichtung eine mikroskopisch dünne Materialschicht, die auf eine optische Oberfläche, wie eine Linse oder einen Spiegel, aufgetragen wird, um präzise zu steuern, wie diese mit Licht wechselwirkt. Durch die Steuerung der Reflexion, Transmission oder Absorption spezifischer Lichtwellenlängen verbessern diese Beschichtungen die Leistung, Effizienz und Funktion jedes optischen Systems, dessen Bestandteil sie sind, dramatisch.

Der eigentliche Zweck einer optischen Beschichtung besteht nicht nur darin, eine Oberfläche zu bedecken, sondern die Physik der Lichtwelleninterferenz zu nutzen, um ein spezifisches Problem zu lösen – sei es die Beseitigung von Blendung von einer Kameralinse, die Herstellung eines perfekten Spiegels für einen Laser oder die Filterung spezifischer Farben für ein wissenschaftliches Instrument.

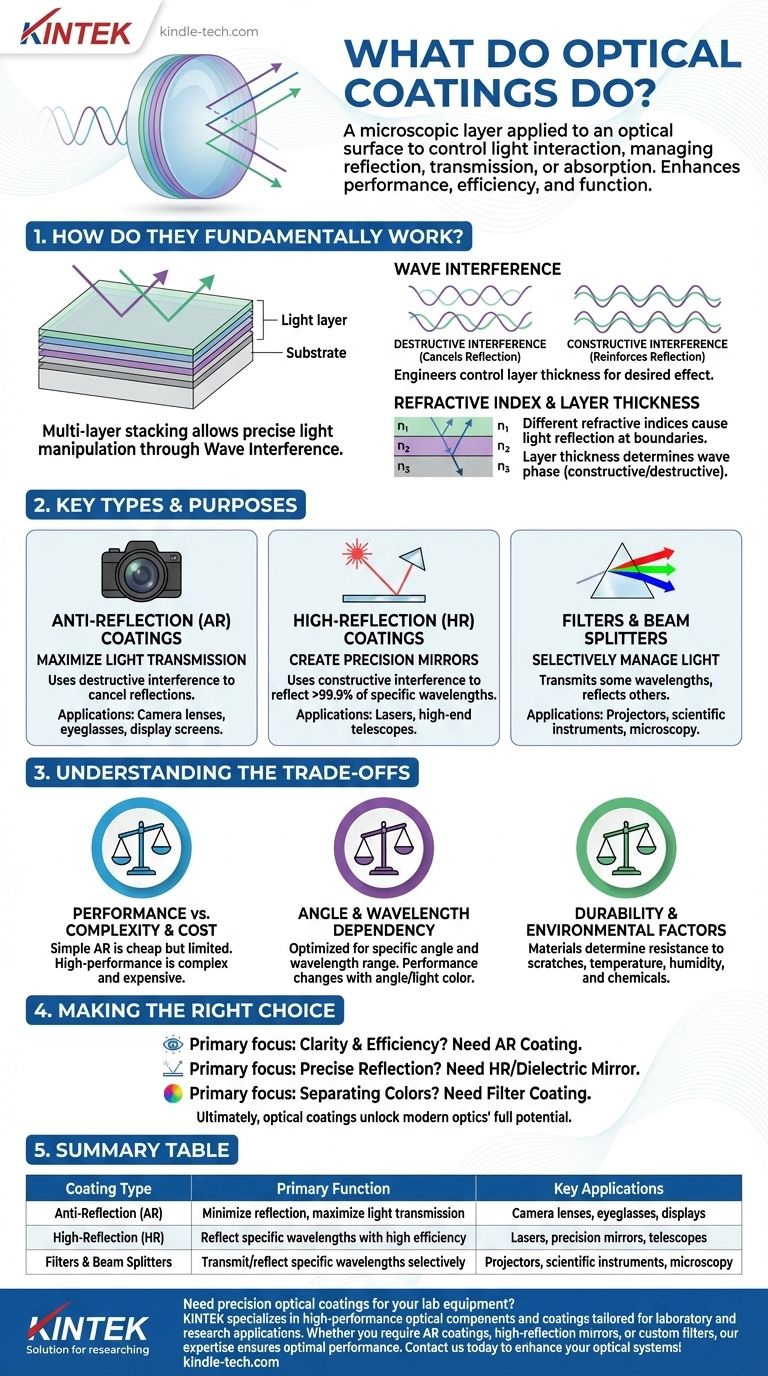

Wie funktionieren optische Beschichtungen grundlegend?

Die anspruchsvolle Leistung moderner optischer Beschichtungen ergibt sich aus der Stapelung mehrerer, unglaublich dünner Schichten aus unterschiedlichen Materialien. Dieses mehrschichtige Design ermöglicht eine präzise Manipulation des Lichts.

Das Prinzip der Welleninterferenz

Licht verhält sich wie eine Welle. Wenn eine Lichtwelle auf die Oberfläche einer Beschichtung trifft, wird ein Teil davon reflektiert. Wenn sie auf die nächste Schicht trifft, wird ein weiterer Teil reflektiert.

Durch sorgfältige Kontrolle der Dicke dieser Schichten können Ingenieure sicherstellen, dass sich die reflektierten Wellen entweder gegenseitig aufheben (destruktive Interferenz) oder sich gegenseitig verstärken (konstruktive Interferenz).

Die Rolle des Brechungsindex

Jede Materialschicht hat einen anderen Brechungsindex, ein Maß dafür, wie stark sie das hindurchtretende Licht verlangsamt.

Die Grenze zwischen zwei Schichten mit unterschiedlichen Brechungsindizes ist das, was die Lichtreflexion verursacht. Der Wechsel zwischen Materialien mit hohem und niedrigem Index ist der Schlüssel zur Erzeugung der für eine hohe Leistung erforderlichen Interferenzerscheinungen.

Die Bedeutung der Schichtdicke

Die Dicke jeder Schicht wird akribisch kontrolliert, oft auf eine Präzision von einem Viertel oder der Hälfte einer bestimmten Lichtwellenlänge.

Diese genaue Dicke bestimmt den Weg, den das Licht zurücklegt, und legt fest, ob die reflektierten Wellen in Phase (konstruktiv) oder außer Phase (destruktiv) sind, wenn sie sich wieder vereinigen.

Wichtige Arten von optischen Beschichtungen und ihr Zweck

Obwohl das zugrunde liegende Prinzip dasselbe ist, werden optische Beschichtungen entwickelt, um sehr unterschiedliche Ziele zu erreichen.

Antireflexionsbeschichtungen (AR-Beschichtungen): Maximierung der Lichttransmission

AR-Beschichtungen, die häufigste Art von Beschichtung, sind darauf ausgelegt, destruktive Interferenz für reflektiertes Licht zu erzeugen.

Dies eliminiert Reflexionen und Blendung und lässt mehr Licht durch das optische Element dringen. Dies ist entscheidend für Kameralinsen, Brillen und Bildschirme, bei denen maximale Klarheit und Helligkeit unerlässlich sind.

Hochreflexionsbeschichtungen (HR-Beschichtungen): Erzeugung präziser Spiegel

Umgekehrt werden HR-Beschichtungen (oder dielektrische Spiegel) für konstruktive Interferenz entwickelt.

Sie stapeln Schichten so, dass sich die reflektierten Lichtwellen gegenseitig verstärken, wodurch ein Spiegel entsteht, der über 99,9 % des Lichts bei bestimmten Wellenlängen reflektieren kann. Diese sind für Laser und hochwertige Teleskope von entscheidender Bedeutung.

Filter und Strahlteiler: Selektive Lichtsteuerung

Diese fortschrittlichen Beschichtungen sind so konzipiert, dass sie bestimmte Wellenlängen durchlassen und andere reflektieren.

Ein dichroitischer Filter kann beispielsweise blaues Licht reflektieren, während rotes und grünes Licht durchgelassen wird. Diese Fähigkeit ist grundlegend für Projektoren, Fluoreszenzmikroskopie und andere Instrumente, die Farben trennen müssen.

Verständnis der Kompromisse

Die Auswahl oder Entwicklung einer optischen Beschichtung erfordert die Abwägung konkurrierender Faktoren. Es gibt nicht die eine „beste“ Beschichtung für alle Situationen.

Leistung vs. Komplexität und Kosten

Eine einfache, einlagige AR-Beschichtung ist kostengünstig, bietet aber nur eine begrenzte Leistung über einen engen Farbbereich.

Eine hochleistungsfähige, mehrschichtige Breitband-AR-Beschichtung ist über das sichtbare Spektrum weitaus effektiver, erfordert jedoch Dutzende von präzise abgeschiedenen Schichten, was sie erheblich komplexer und teurer macht.

Winkel- und Wellenlängenabhängigkeit

Die Leistung einer Beschichtung wird für einen bestimmten Wellenlängenbereich und einen bestimmten Einfallswinkel (der Winkel, unter dem das Licht auf die Oberfläche trifft) optimiert.

Eine Beschichtung, die für sichtbares Licht, das senkrecht auftrifft, reflexionsmindernd ausgelegt ist, kann für dasselbe Licht, das in einem Winkel von 45 Grad einfällt, oder für Infrarotlicht stark reflektierend werden.

Haltbarkeit und Umweltfaktoren

Die für die Beschichtungsschichten verwendeten Materialien bestimmen die Beständigkeit des optischen Elements gegen Kratzer, Temperaturschwankungen, Feuchtigkeit und chemische Einflüsse. Eine langlebige Beschichtung für eine militärische Anwendung wird andere Materialien und Kompromisse aufweisen als eine, die in einer geschützten Laborumgebung verwendet wird.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Beschichtung wird ausschließlich durch Ihr primäres Ziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf Klarheit und Effizienz liegt (z. B. Kameralinsen, Bildschirme): Sie benötigen eine Antireflexionsbeschichtung (AR), um Blendung zu minimieren und den Lichtdurchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf präziser Reflexion liegt (z. B. Laser, spezielle Teleskope): Sie benötigen eine Hochreflexionsbeschichtung (HR) oder eine dielektrische Spiegelbeschichtung, um bestimmte Wellenlängen mit minimalem Verlust zu reflektieren.

- Wenn Ihr Hauptaugenmerk auf der Trennung von Farben oder Wellenlängen liegt (z. B. wissenschaftliche Instrumente, Projektoren): Sie benötigen eine Filterbeschichtung, wie einen dichroitischen oder Bandpassfilter, um einen Teil des Lichts durchzulassen und einen anderen Teil zu reflektieren.

Letztendlich sind optische Beschichtungen die unsichtbare Technologie, die das volle Potenzial moderner Optik freisetzt.

Zusammenfassungstabelle:

| Beschichtungsart | Hauptfunktion | Wichtige Anwendungen |

|---|---|---|

| Antireflex (AR) | Reflexion minimieren, Lichttransmission maximieren | Kameralinsen, Brillen, Displays |

| Hochreflexion (HR) | Bestimmte Wellenlängen mit hoher Effizienz reflektieren | Laser, Präzisionsspiegel, Teleskope |

| Filter & Strahlteiler | Bestimmte Wellenlängen selektiv durchlassen/reflektieren | Projektoren, wissenschaftliche Instrumente, Mikroskopie |

Benötigen Sie präzise optische Beschichtungen für Ihre Laborausrüstung? KINTEK ist spezialisiert auf Hochleistungs-Optikkomponenten und -beschichtungen, die auf Labor- und Forschungsanwendungen zugeschnitten sind. Ob Sie Antireflexbeschichtungen für Klarheit, hochreflektierende Spiegel für Lasersysteme oder benutzerdefinierte Filter für die Spektralanalyse benötigen, unsere Expertise gewährleistet optimale Leistung für Ihre spezifischen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre optischen Systeme mit der richtigen Beschichtungslösung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Kundenspezifischer PTFE Teflon Teilehersteller, höhenverstellbarer Blumenkorb

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Isostatische Pressformen für Labore

Andere fragen auch

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung