Im Kern ist Spark Plasma Sintering (SPS) eine fortschrittliche Fertigungstechnik, die verwendet wird, um Pulver schnell in dichte, feste Materialien umzuwandeln. Dies wird erreicht, indem gleichzeitig ein hochamperiger gepulster elektrischer Strom und mechanischer Druck in einem Vakuum angelegt werden, wodurch das Material in einem einzigen, effizienten Schritt konsolidiert wird. SPS ist auch unter anderen Namen bekannt, darunter Field Assisted Sintering Technique (FAST) und Pulsed Electric Current Sintering (PECS).

Das Grundprinzip von SPS ist die Verwendung eines direkten elektrischen Stroms und uniaxialen Drucks, um eine extrem schnelle Erwärmung und Konsolidierung zu erreichen. Diese einzigartige Kombination ermöglicht die Herstellung fortschrittlicher Materialien mit überlegenen Eigenschaften im Vergleich zu solchen, die mit herkömmlichen ofenbasierten Methoden hergestellt werden.

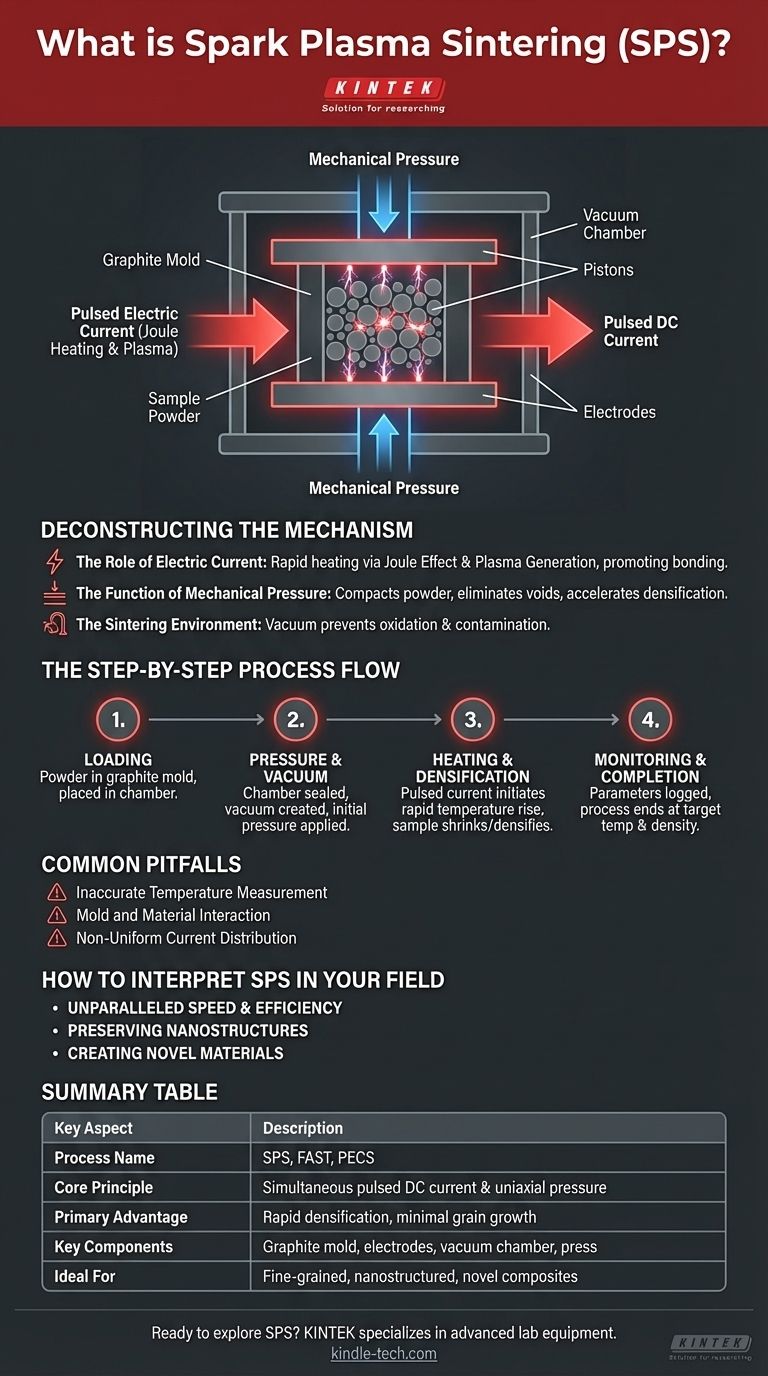

Den SPS-Mechanismus entschlüsseln

Um SPS zu verstehen, ist es wichtig, seine Schlüsselkomponenten und deren Zusammenspiel beim Sintern des Pulvermaterials zu betrachten. Der Prozess beruht auf einer präzisen Synergie zwischen elektrischer Energie, mechanischer Kraft und einer kontrollierten Umgebung.

Der Kernaufbau

Das Probenpulver wird in eine leitfähige Graphitform gefüllt. Diese Form wird dann zwischen zwei Elektroden (oben und unten) in einer Vakuumkammer positioniert. Diese gesamte Anordnung ist das Herzstück der SPS-Maschine.

Die Rolle des elektrischen Stroms

Ein hochleistungsfähiger, gepulster Gleichstrom wird direkt durch die Elektroden und die Graphitform geleitet. Dieser Strom ist für die schnelle Erwärmung auf zwei Hauptarten verantwortlich:

- Joule-Erwärmung: Die Graphitform besitzt einen elektrischen Widerstand, und wenn der Strom durch sie fließt, erwärmt sie sich schnell und überträgt diese Wärme auf die Pulverprobe im Inneren.

- Plasmaerzeugung: Der elektrische Strom kann auch Funkenentladungen oder Plasma in den Spalten zwischen einzelnen Pulverpartikeln erzeugen. Dieser Effekt reinigt und aktiviert die Partikeloberflächen und fördert eine überlegene Bindung.

Die Funktion des mechanischen Drucks

Während der Strom die Probe erwärmt, wird über Kolben eine uniaxiale Kraft auf die Form ausgeübt. Dieser konstante Druck hilft, das Pulver zu verdichten, Hohlräume zu eliminieren und den Densifizierungsprozess zu beschleunigen, wenn das Material bei hohen Temperaturen weicher wird.

Die Sinterumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Das Evakuieren der Kammer entfernt Luft und andere Gase, was die Oxidation und Kontamination des Materials bei den für das Sintern erforderlichen hohen Temperaturen verhindert.

Der Schritt-für-Schritt-Prozessablauf

Der SPS-Prozess ist hochgradig kontrolliert und automatisiert, wobei die Schlüsselparameter kontinuierlich protokolliert werden, um Präzision und Wiederholbarkeit zu gewährleisten.

Beladen und Vorbereitung

Zuerst wird das Rohpulver sorgfältig in die Hohlräume der Graphitform gefüllt. Die Form wird dann in die SPS-Kammer gelegt und korrekt zwischen den oberen und unteren Elektroden positioniert.

Anwenden von Druck und Vakuum

Die Kammer wird versiegelt und ein Vakuum erzeugt. Gleichzeitig wird ein anfänglicher mechanischer Druck über die Kolben ausgeübt, der das lose Pulver verdichtet.

Der Heiz- und Densifizierungszyklus

Der gepulste elektrische Strom wird gestartet. Die Temperatur steigt mit einer sehr hohen Rate, oft Hunderte von Grad Celsius pro Minute. Wenn das Pulver erhitzt und weicher wird, bewirkt der angelegte Druck, dass die Probe schrumpft oder verdichtet wird, da die Lücken zwischen den Partikeln eliminiert werden.

Überwachung und Abschluss

Während des gesamten Zyklus protokollieren Sensoren automatisch kritische Parameter wie Temperatur, angelegte Kraft, Strom, Spannung und die vertikale Bewegung des Kolbens (Kolbenweg). Der Prozess endet, sobald die Zieltemperatur und die maximale Dichte erreicht sind.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl leistungsstark, hängt die Effektivität des SPS-Prozesses stark von präziser Kontrolle und dem Verständnis der beteiligten Materialien ab.

Ungenauigkeit bei der Temperaturmessung

Die Temperatur wird typischerweise an der Oberfläche der Graphitform gemessen, nicht innerhalb der Probe selbst. Dies kann zu einem signifikanten Temperaturunterschied zwischen Form und Pulver führen, was eine sorgfältige Kalibrierung erfordert, um ein Überhitzen oder Untersintern des Materials zu vermeiden.

Wechselwirkung zwischen Form und Material

Das Probenmaterial kann bei hohen Temperaturen manchmal mit der Graphitform reagieren. Dies kann das Endprodukt kontaminieren oder die Form beschädigen. Die Verwendung von schützenden Graphitfolien oder alternativen Formmaterialien ist eine gängige Lösung.

Ungleichmäßige Stromverteilung

Wenn das Pulver den Strom nicht gleichmäßig leitet, kann der Strom „Hot Spots“ innerhalb der Probe erzeugen. Dies führt zu einer ungleichmäßigen Verdichtung und kann die strukturelle Integrität und die Eigenschaften des Endbauteils beeinträchtigen.

Wie man SPS in Ihrem Bereich interpretiert

Das Verständnis der Kernprinzipien von SPS ermöglicht es Ihnen, seine potenziellen Anwendungen und Vorteile für spezifische Materialziele zu erkennen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Effizienz liegt: SPS ist unübertroffen in seiner Fähigkeit, Materialien in Minuten zu konsolidieren, verglichen mit den Stunden oder sogar Tagen, die für herkömmliche Öfen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen liegt: Die schnellen Heiz- und Kühlzyklen minimieren das Kornwachstum, wodurch SPS ideal für die Herstellung dichter, feinkörniger Materialien mit verbesserten mechanischen Eigenschaften ist.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger Materialien liegt: SPS ermöglicht das Sintern von Materialien, die mit traditionellen Methoden schwer oder unmöglich zu konsolidieren sind, und öffnet die Tür für neue Verbundwerkstoffe und Legierungen.

Letztendlich ist Spark Plasma Sintering ein leistungsstarkes Werkzeug, das direkte Energie und Kraft nutzt, um die nächste Generation von Hochleistungsmaterialien zu schmieden.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessname | Spark Plasma Sintering (SPS), auch bekannt als FAST oder PECS |

| Kernprinzip | Gleichzeitige Anwendung von gepulstem Gleichstrom und uniaxialem Druck |

| Hauptvorteil | Schnelle Verdichtung (Minuten vs. Stunden/Tage), minimales Kornwachstum |

| Schlüsselkomponenten | Graphitform, Elektroden, Vakuumkammer, hydraulische Presse |

| Ideal für | Herstellung feinkörniger, nanostrukturierter und neuartiger Verbundwerkstoffe |

Bereit zu entdecken, wie Spark Plasma Sintering Ihre Materialwissenschaftsprojekte voranbringen kann?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich SPS-Systemen, um Ihnen zu helfen, schnell dichte, hochleistungsfähige Materialien mit überlegenen Eigenschaften zu schaffen. Unsere Expertise unterstützt Forscher und Ingenieure bei der Entwicklung neuartiger Verbundwerkstoffe und Legierungen mit präziser Kontrolle und Effizienz.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die SPS-Technologie Ihrer spezifischen Anwendung zugutekommen und Ihre F&E beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile