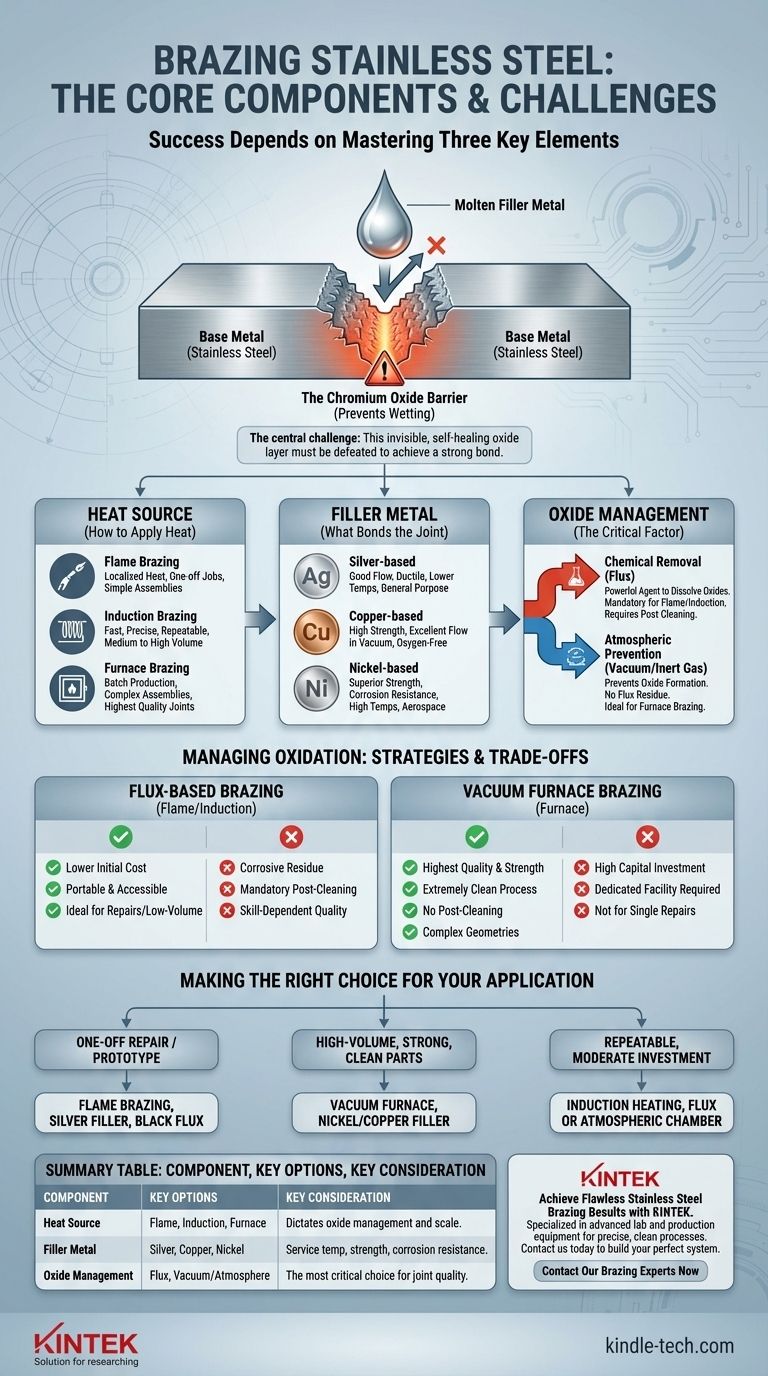

Um Edelstahl erfolgreich hartzulöten, benötigen Sie drei Kernkomponenten: eine geeignete Wärmequelle, ein kompatibles Lötmetall und eine Methode zur Bewältigung der hartnäckigen Oxidschicht, die sich auf der Stahloberfläche bildet. Die Methode zur Behandlung dieses Oxids – entweder durch chemische Entfernung mit Flussmittel oder durch Verhinderung seiner Bildung in einer kontrollierten Atmosphäre – ist der kritischste Faktor, der den Erfolg Ihrer Verbindung bestimmt.

Die zentrale Herausforderung beim Hartlöten von Edelstahl ist nicht das Metall selbst, sondern die unsichtbare, selbstreparierende Schicht aus Chromoxid auf seiner Oberfläche. Ihre gesamte Hartlötstrategie, von der Wahl des Lötmetalls bis zur Heizmethode, muss darauf ausgerichtet sein, diese Barriere zu überwinden, um eine starke, zuverlässige Verbindung zu erzielen.

Die Kernherausforderung: Die Oxidschicht

Beim Hartlöten fließt ein geschmolzenes Lötmetall durch Kapillarwirkung in eine Verbindung. Damit dies geschieht, muss das Lot die Oberflächen der Grundmetalle „benetzen“. Das Haupthindernis bei Edelstahl ist eine chemische Schicht, die diese Benetzung verhindert.

Die Rolle von Chromoxid

Edelstahl ist „rostfrei“, weil er Chrom enthält, das mit dem Sauerstoff in der Luft reagiert und eine sehr dünne, stabile und passive Schicht aus Chromoxid bildet.

Diese Schicht ist ausgezeichnet für den Rostschutz, stellt jedoch ein großes Problem für das Hartlöten dar. Das geschmolzene Lötmetall kann nicht an diesem Oxid haften; es perlt ab und weigert sich zu fließen, ähnlich wie Wasser auf einem gewachsten Auto.

Die Barriere überwinden

Um eine erfolgreiche Hartlötverbindung herzustellen, müssen Sie diese Oxidschicht überwinden. Es gibt zwei Hauptstrategien:

- Chemische Entfernung: Verwendung eines starken chemischen Mittels, bekannt als Flussmittel, um die Oxidschicht aufzulösen und zu verdrängen, wodurch das Lötmetall den darunter liegenden reinen Stahl berühren und binden kann.

- Atmosphärische Verhinderung: Platzieren der Teile in einem hochreinen Vakuum oder einer Inertgasatmosphäre. Durch das Entfernen des Sauerstoffs kann sich die Oxidschicht während des Erhitzens nicht bilden, wodurch das Lötmetall die Oberfläche frei benetzen kann.

Wesentliche Komponenten für das Hartlöten von Edelstahl

Sobald die Kernherausforderung verstanden ist, wird die Auswahl Ihrer spezifischen Werkzeuge und Materialien zu einem logischen Prozess.

Auswahl einer Wärmequelle

Die Methode zur Wärmeanwendung hängt vom Umfang Ihres Betriebs und der Komplexität des Teils ab.

- Flammlöten: Verwendet einen Brenner. Dies ist am besten für einmalige Arbeiten, einfache Baugruppen oder Reparaturen geeignet, bei denen eine lokale Erwärmung ausreicht. Es erfordert fast immer die Verwendung von Flussmittel.

- Induktionslöten: Verwendet eine elektromagnetische Spule, um Wärme direkt im Teil zu erzeugen. Es ist schnell, präzise und wiederholbar und eignet sich daher hervorragend für die mittlere bis hohe Volumenproduktion. Es wird häufig mit Flussmittel verwendet, kann aber für das Hartlöten in Schutzatmosphäre angepasst werden.

- Ofenlöten: Erhitzt die gesamte Baugruppe in einer kontrollierten Umgebung. Dies ist die ideale Methode für die Chargenproduktion, komplexe Baugruppen und die Erzielung der höchsten Verbindungsqualität, da sie am häufigsten im Vakuum oder in kontrollierter Atmosphäre durchgeführt wird.

Auswahl des richtigen Lötmetalls

Die Wahl des Lötmetalls hängt von der Betriebstemperatur, den Festigkeitsanforderungen und der korrosiven Umgebung ab, der das fertige Teil ausgesetzt sein wird. Zu den gängigen Familien gehören:

- Silberbasierte Lote: Ausgezeichnete Allzweckwahl mit guten Fließeigenschaften und Duktilität. Sie löten bei relativ niedrigen Temperaturen.

- Kupferbasierte Lote: Werden häufig beim Vakuumofenlöten wegen ihrer hohen Festigkeit und ihres ausgezeichneten Fließverhaltens in sauerstofffreien Umgebungen verwendet. Reines Kupfer ist eine gängige Wahl.

- Nickelbasierte Lote: Bieten überlegene Festigkeit und Korrosionsbeständigkeit, insbesondere bei hohen Temperaturen. Sie sind eine Standardwahl für die Luft- und Raumfahrt und andere anspruchsvolle Anwendungen und werden fast ausschließlich in Vakuumöfen verwendet.

Oxidationsmanagement: Flussmittel vs. Atmosphäre

Dies ist die kritischste Entscheidung und hängt direkt von Ihrer Heizmethode ab.

- Hartlöten mit Flussmittel: Beim Flammen- oder Induktionserhitzen in offener Luft ist ein Flussmittel zwingend erforderlich. Es wird ein spezielles Flussmittel für Edelstahl (oft als „schwarzes Flussmittel“ bezeichnet, aufgrund seiner Farbe) benötigt, das aggressiv genug ist, um die Chromoxide aufzulösen.

- Hartlöten im Vakuum: Beim Einsatz eines Ofens entfernt das Erzeugen eines Hochvakuums den Sauerstoff. Dies verhindert nicht nur die Oxidation, sondern kann auch dazu führen, dass sich die vorhandene dünne Oxidschicht bei hohen Temperaturen dissoziiert oder zersetzt. Dies führt zu einer außergewöhnlich sauberen, starken Verbindung ohne korrosive Flussmittelrückstände.

Verständnis der Kompromisse

Jeder Ansatz zur Oxidationskontrolle bringt deutliche Vor- und Nachteile mit sich, die seinen besten Anwendungsfall bestimmen.

Flussmittelbasiertes Hartlöten

Diese Methode, die typischerweise mit einer Flamme oder Induktionsspule verwendet wird, ist zugänglich, erfordert jedoch erhebliches Bedienerkönnen.

- Vorteile: Geringere anfängliche Ausrüstungskosten und Tragbarkeit machen es ideal für Reparaturen und geringe Stückzahlen.

- Nachteile: Flussmittelrückstände sind stark korrosiv und müssen nach dem Löten vollständig entfernt werden, um einen späteren Verbindungsfehler zu vermeiden. Die endgültige Verbindungsqualität hängt stark von der Fähigkeit des Bedieners ab und ist möglicherweise nicht so sauber oder stark wie eine ofengelötete Verbindung.

Vakuumofenlöten

Diese Methode ist der Goldstandard für Qualität und Wiederholbarkeit, erfordert jedoch erhebliche Kapitalinvestitionen.

- Vorteile: Erzeugt die hochwertigsten, stärksten und ästhetisch ansprechendsten Verbindungen. Der Prozess ist extrem sauber und erfordert keine Nachbehandlung des Flussmittels. Er ist ideal für komplexe Geometrien und missionskritische Komponenten.

- Nachteile: Die Ausrüstung ist extrem teuer und erfordert eine eigene Einrichtung. Der Prozess eignet sich aufgrund langer Zykluszeiten und hoher Betriebskosten nicht für einzelne Reparaturen oder Prototypen in geringen Stückzahlen.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie Ihre Methode basierend auf den spezifischen Zielen Ihres Projekts in Bezug auf Qualität, Volumen und Kosten.

- Wenn Ihr Hauptaugenmerk auf einer einmaligen Reparatur oder einem einfachen Prototyp liegt: Verwenden Sie Flammlöten mit einem silberbasierten Lot und dem korrekten schwarzen Flussmittel für Edelstahl.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion starker, sauberer Teile liegt: Investieren Sie in das Vakuumofenlöten mit einem nickel- oder kupferbasierten Lot für die zuverlässigsten und wiederholbarsten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der wiederholbaren Produktion mit moderatem Investitionsaufwand liegt: Ziehen Sie Induktionserwärmung in Betracht, die mehr Kontrolle als eine Flamme bietet und mit Flussmittel verwendet oder in eine Schutzgasatmosphäre integriert werden kann.

Letztendlich hängt Ihr Erfolg von der Auswahl eines kompletten Systems – Wärme, Lot und Oxidmanagement – ab, das direkt auf die einzigartigen chemischen Eigenschaften von Edelstahl eingeht.

Zusammenfassungstabelle:

| Komponente | Wichtige Optionen | Wichtige Überlegung |

|---|---|---|

| Wärmequelle | Flamme, Induktion, Ofen | Bestimmt die Methode des Oxidmanagements und den Produktionsumfang. |

| Lötmetall | Silberbasiert, Kupferbasiert, Nickelbasiert | Ausgewählt nach Betriebstemperatur, Festigkeit und Korrosionsbeständigkeit. |

| Oxidmanagement | Flussmittel (Chemische Entfernung), Vakuum/Atmosphäre (Verhinderung) | Die kritischste Wahl für Verbindungsqualität und Sauberkeit. |

Erzielen Sie makellose Ergebnisse beim Hartlöten von Edelstahl mit KINTEK.

Ob Sie Prototypen in einem F&E-Labor entwickeln oder für die Massenproduktion skalieren, die Auswahl der richtigen Ausrüstung ist entscheidend, um die Herausforderung des Chromoxids zu meistern. KINTEK ist spezialisiert auf fortschrittliche Labor- und Produktionsanlagen, einschließlich Induktionsheizsystemen und Vakuumöfen, die für präzise, saubere Hartlötverfahren entwickelt wurden.

Lassen Sie sich von unseren Experten dabei helfen, das perfekte Hartlötsystem für Ihre spezifische Anwendung zu erstellen, um starke, zuverlässige und wiederholbare Verbindungen zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Fertigungskapazitäten verbessern können.

Kontaktieren Sie jetzt unsere Hartlöt-Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen