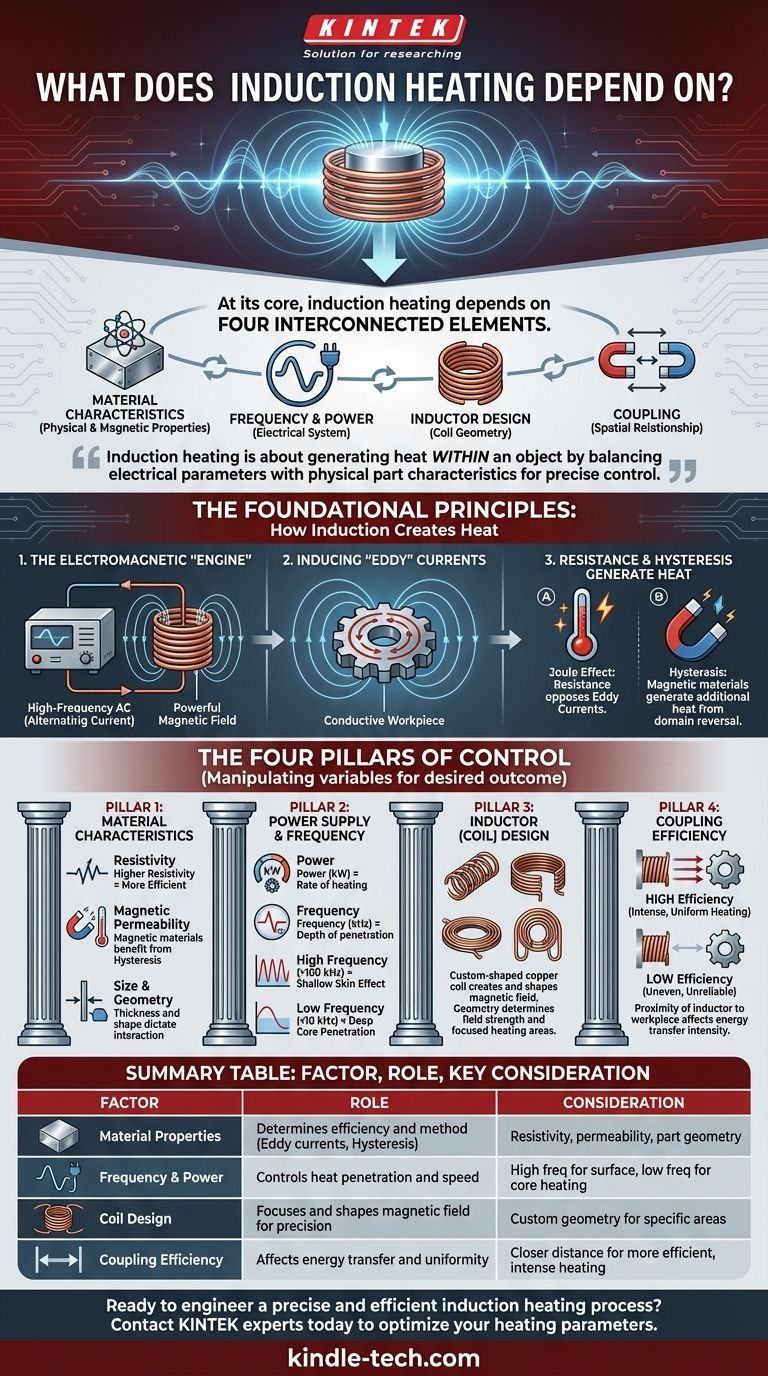

Im Kern hängt die Induktionserwärmung von vier miteinander verbundenen Elementen ab. Dies sind die physikalischen und magnetischen Eigenschaften des zu erwärmenden Materials, die Frequenz und Leistung des elektrischen Systems, das geometrische Design der Induktionsspule und die räumliche Beziehung oder „Kopplung“ zwischen Spule und Material. Der Prozess funktioniert, indem elektrische Ströme direkt im Bauteil induziert werden, was eine schnelle, berührungslose Erwärmung ermöglicht.

Bei der Induktionserwärmung geht es nicht darum, externe Wärme zuzuführen; es geht darum, Wärme innerhalb eines Objekts zu erzeugen. Der Erfolg hängt davon ab, die elektrischen Parameter des Systems mit den physikalischen Eigenschaften des Bauteils in Einklang zu bringen, um präzise zu steuern, wo und wie schnell diese interne Wärme erzeugt wird.

Die grundlegenden Prinzipien: Wie Induktion Wärme erzeugt

Um die Induktionserwärmung zu steuern, müssen Sie zunächst ihren grundlegenden Mechanismus verstehen. Der Prozess ist eine direkte Anwendung elektromagnetischer Prinzipien.

Der elektromagnetische „Motor“

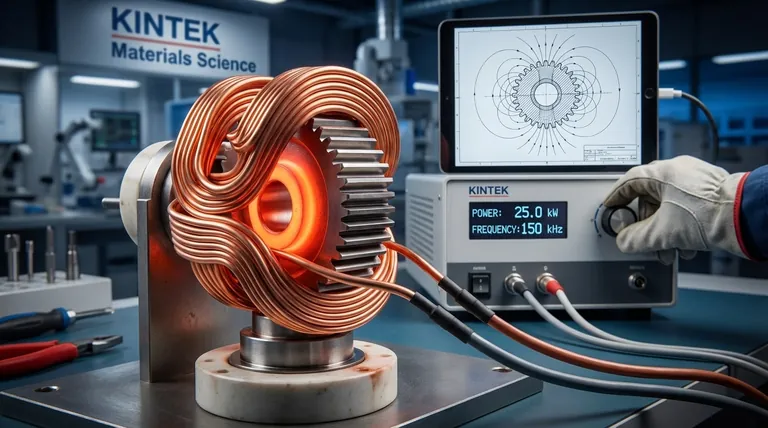

Die Stromversorgung eines Induktionserwärmungssystems sendet einen hochfrequenten Wechselstrom (AC) durch einen Induktor, der typischerweise eine Kupferspule ist. Gemäß den Maxwellschen Gleichungen erzeugt dieser Wechselstrom ein starkes und sich schnell änderndes Magnetfeld im Raum um die Spule.

Induzierung von „Wirbelströmen“

Wird ein leitfähiges Werkstück, wie z. B. ein Metallteil, in dieses Magnetfeld gebracht, induziert das Feld kreisförmige elektrische Ströme im Inneren des Teils. Diese werden als Wirbelströme bezeichnet.

Widerstand und Hysterese erzeugen Wärme

Wärme wird auf zwei Arten erzeugt. Erstens widersteht der natürliche elektrische Widerstand des Materials dem Fluss dieser Wirbelströme, was zu intensiver lokaler Erwärmung führt (Joule-Effekt). Zweitens, wenn das Material magnetisch ist (wie Eisen), erzeugt die schnelle Umkehrung seiner magnetischen Domänen zusätzliche Reibungswärme durch Hysterese. Aus diesem Grund erwärmen sich magnetische Materialien oft schneller als nichtmagnetische.

Die vier Säulen der Kontrolle

Die Beherrschung der Induktionserwärmung bedeutet, vier Schlüsselvariablen zu manipulieren, um ein gewünschtes Ergebnis zu erzielen. Diese Faktoren wirken nicht isoliert; sie sind stark voneinander abhängig.

Säule 1: Materialeigenschaften

Die Eigenschaften des Werkstücks selbst sind der Ausgangspunkt für jeden Induktionsprozess.

- Widerstandsfähigkeit: Materialien mit höherem elektrischen Widerstand erwärmen sich effizienter. Der Widerstand ist es, der den induzierten Strom in Wärme umwandelt.

- Magnetische Permeabilität: Magnetische Materialien sind unterhalb ihrer Curie-Temperatur sehr anfällig für Induktionserwärmung, profitieren sowohl von Wirbelströmen als auch von Hystereseverlusten.

- Größe und Geometrie: Die Dicke und Form des Teils bestimmen, wie es mit dem Magnetfeld interagiert.

Säule 2: Stromversorgung und Frequenz

Die Leistungseinheit – eine Halbleiter-HF-Versorgung – ist das Herzstück des Systems, und ihre Einstellungen sind Ihre primären Steuerungen.

- Leistung (kW): Die Leistungsstufe bestimmt die Rate der Erwärmung. Mehr Kilowatt liefern mehr Energie pro Sekunde, wodurch die Temperatur des Teils schneller ansteigt.

- Frequenz (kHz): Die Frequenz des Wechselstroms bestimmt die Tiefe des Wärmeeindringens. Dies ist ein kritisches Konzept, bekannt als „Skin-Effekt“.

Hochfrequenzströme (>100 kHz) bleiben auf der Oberfläche des Teils und erzeugen eine flache Wärmezone. Niederfrequenzströme (<10 kHz) dringen tiefer in den Kern des Materials ein.

Säule 3: Induktor (Spulen-)Design

Der Induktor ist eine kundenspezifische Kupferspule, die das Magnetfeld erzeugt und formt. Sein Design ist wohl der kritischste Faktor für präzises Erwärmen.

Die Geometrie der Spule – ihre Form, Größe und Windungszahl – bestimmt, wo das Magnetfeld am stärksten ist. Dies konzentriert die Energie und ermöglicht es Ihnen, einen bestimmten Bereich, wie die Zähne eines Zahnrads oder die Spitze einer Welle, zu erwärmen, ohne den Rest des Teils zu beeinflussen.

Säule 4: Kopplungseffizienz

Kopplung bezieht sich auf die Nähe des Induktors zum Werkstück. Die Stärke des Magnetfeldes nimmt mit der Entfernung schnell ab.

Daher führt ein geringerer Abstand zwischen Spule und Teil zu einer effizienteren Energieübertragung und einem intensiveren Heizeffekt. Inkonsistente Abstände können zu ungleichmäßiger Erwärmung und unzuverlässigen Ergebnissen führen.

Die Kompromisse verstehen

Die Optimierung eines Induktionsprozesses beinhaltet immer das Abwägen konkurrierender Faktoren. Es gibt keine einzige „beste“ Einstellung, sondern nur die richtige Kombination für ein bestimmtes Ziel.

Tiefe vs. Geschwindigkeit

Um den Kern eines großen Teils zu erwärmen, benötigen Sie eine niedrige Frequenz, um eine tiefe Penetration zu gewährleisten. Dieser Prozess kann jedoch langsamer sein. Um eine Oberfläche zu härten, benötigen Sie eine hohe Frequenz für eine flache, schnelle Erwärmung, aber dies lässt den Kern unbeeinflusst.

Effizienz vs. Flexibilität

Eine kundenspezifische Spule, die perfekt an ein bestimmtes Teil gekoppelt ist, wird extrem effizient sein. Eine allgemeinere, mehrgängige Wendelspule könnte jedoch weniger effizient, aber weitaus vielseitiger sein und Teile unterschiedlicher Größen erwärmen können. Die Wahl hängt vom Produktionsvolumen und der Teilevielfalt ab.

Leistung vs. Kosten

Eine Hochleistungsversorgung erwärmt Teile schneller und erhöht den Durchsatz. Sie ist jedoch mit einer deutlich höheren Kapitalinvestition und einem höheren Energieverbrauch verbunden. Die optimale Stromversorgung ist eine, die die erforderliche Produktionsrate erfüllt, ohne überdimensioniert zu sein.

Wie Sie dies auf Ihren Prozess anwenden können

Ihre Anwendung bestimmt, wie Sie diese Faktoren priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Sie benötigen eine Hochfrequenzstromversorgung und eine Spule, die für eine enge Kopplung ausgelegt ist, um eine flache, schnelle Wärmezone zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen eines großen Knüppels zum Schmieden liegt: Sie benötigen ein Niederfrequenzsystem mit ausreichender Leistung, um tief in den Kern des Materials einzudringen.

- Wenn Ihr Hauptaugenmerk auf präzisem Löten oder Kleben liegt: Das Design des Induktors ist von größter Bedeutung, um die Wärme nur auf den Verbindungsbereich zu konzentrieren, oft unter Verwendung einer mittleren bis hohen Frequenz.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmen sehr dünner oder kleiner Teile liegt: Eine sehr hohe Frequenz ist notwendig, da ein Magnetfeld mit niedrigerer Frequenz das Teil mit unzureichender Wechselwirkung durchdringen könnte.

Durch das Verständnis dieser miteinander verbundenen Faktoren können Sie einen Induktionsprozess entwickeln, der präzise, wiederholbare Ergebnisse für Ihre spezifische Fertigungsherausforderung liefert.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Induktionserwärmung | Wichtige Überlegung |

|---|---|---|

| Materialeigenschaften | Bestimmt die Heizeffizienz und -methode (Wirbelströme, Hysterese). | Widerstandsfähigkeit, magnetische Permeabilität, Teilegeometrie. |

| Frequenz & Leistung | Steuert die Eindringtiefe der Wärme (Skin-Effekt) und die Heizgeschwindigkeit. | Hohe Frequenz für Oberflächenerwärmung; niedrige Frequenz für tiefe Kernerwärmung. |

| Spulendesign | Fokussiert und formt das Magnetfeld für präzise Heizzonen. | Kundenspezifische Geometrie zur gezielten Erwärmung spezifischer Bereiche wie Zahnradzähne oder Verbindungsstellen. |

| Kopplungseffizienz | Beeinflusst die Intensität der Energieübertragung und die Gleichmäßigkeit der Erwärmung. | Geringerer Abstand zwischen Spule und Teil führt zu effizienterer, intensiverer Erwärmung. |

Bereit, einen präzisen und effizienten Induktionserwärmungsprozess für Ihre Anwendung zu entwickeln?

Ob Ihr Fokus auf Oberflächenhärtung, Durcherwärmung zum Schmieden oder Präzisionslöten liegt, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionserwärmungssysteme, die auf Ihre spezifischen Material- und Geometrieherausforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihre Heizparameter für überlegene Kontrolle, Wiederholbarkeit und Ergebnisse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist Induktionserwärmung in einfachen Worten? Eine schnelle, präzise und saubere Methode zum Erhitzen von Metall

- Was ist Induktionserwärmung für den industriellen Einsatz? Ein Leitfaden für schnelle, saubere und präzise Wärme

- Welche Art von Ofen wird zum Gießen verwendet? Passen Sie Ihr Metall an die richtige Schmelztechnologie an

- Wie lange dauert ein Induktionsheizzyklus? Optimieren Sie Ihre Prozessgeschwindigkeit und Effizienz

- Kann man Aluminium mit einer Induktionsspule schmelzen? Ein Leitfaden zum effizienten Schmelzen mit hoher Reinheit

- Was ist die Temperatur des Induktionserhitzungsprozesses? Präzise Kontrolle von sanfter Erwärmung bis 1800°C+ freischalten

- Was ist das Netzteil eines Induktionsofens? Das Herzstück Ihres Metallschmelzsystems

- Wie wird Stahl im Induktionsofen hergestellt? Meistern Sie die Kunst des hochreinen Metallschmelzens