Im Kern verringert Sintern grundlegend die Porosität und die Oberfläche eines Materials. Dies ist die primäre physikalische Veränderung, die auftritt, wenn eine Pulvermasse unterhalb ihres Schmelzpunktes erhitzt wird. Die einzelnen Partikel verschmelzen miteinander, wodurch die leeren Räume (Poren) zwischen ihnen eliminiert und die gesamte exponierte Oberfläche des Materials reduziert wird.

Sintern ist ein Konsolidierungsprozess, der durch die Reduzierung der Oberflächenenergie angetrieben wird. Durch Erhitzen eines Pulverpresslings werden Partikel miteinander verbunden und wachsen, wodurch interne Hohlräume systematisch eliminiert und eine lose Ansammlung von Körnern in ein dichtes, festes Objekt umgewandelt wird.

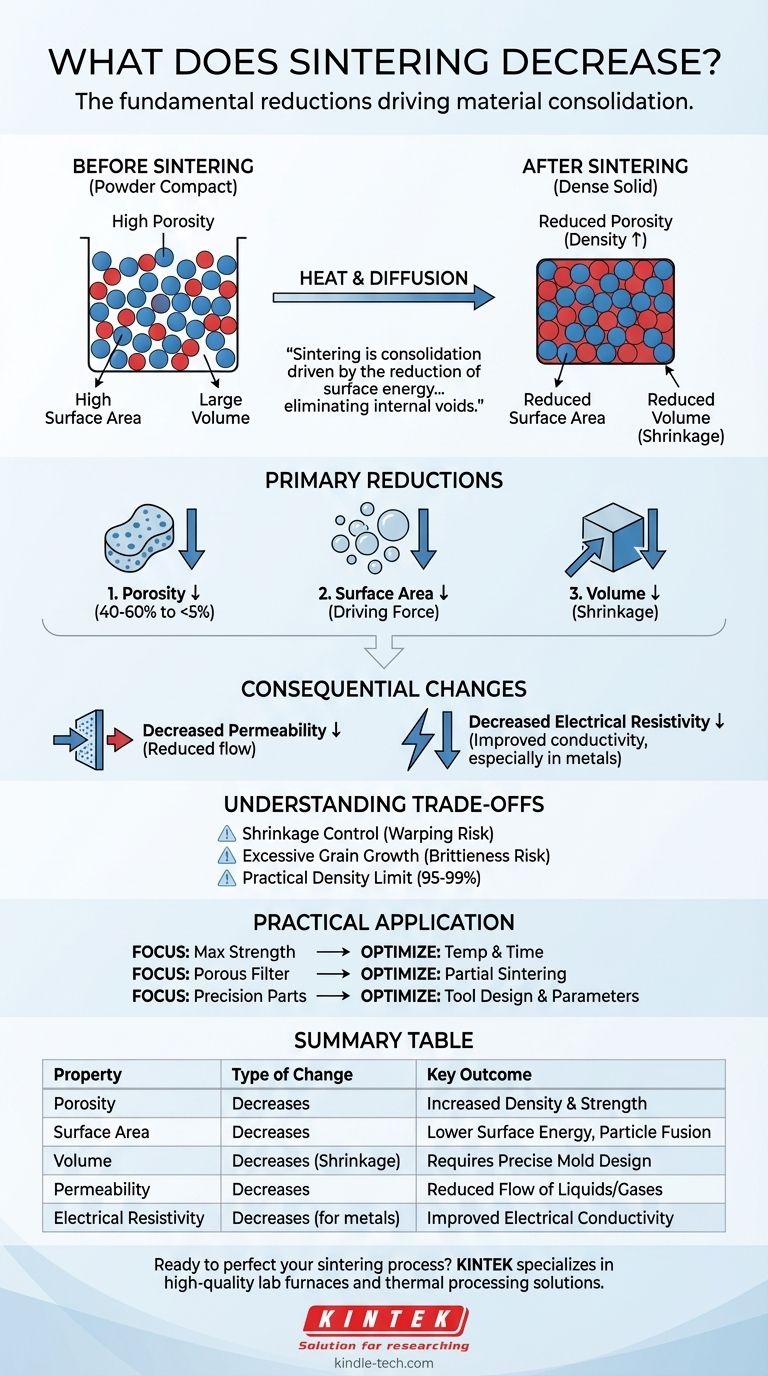

Die primären Reduzierungen durch Sintern

Sintern ist ein transformativer Prozess. Die dadurch verursachten Verringerungen sind nicht zufällig; sie sind der eigentliche Zweck des Verfahrens und führen direkt zu den gewünschten endgültigen Materialeigenschaften.

Die Eliminierung der Porosität

Die bedeutendste Veränderung während des Sinterns ist die Reduzierung der Porosität. Der anfängliche Pulverpressling kann eine Porosität von 40-60 % aufweisen, was bedeutet, dass fast die Hälfte seines Volumens nur leerer Raum ist.

Wenn das Material erhitzt wird, diffundieren Atome über die Grenzen benachbarter Partikel hinweg und bilden feste „Hälse“ zwischen ihnen. Diese Hälse wachsen, ziehen die Partikel näher zusammen und schließen systematisch die Poren, was die Dichte des Materials dramatisch erhöht.

Die Reduzierung der Oberfläche

Die grundlegende Antriebskraft für das Sintern ist die Reduzierung der Oberfläche. Ein feines Pulver hat eine enorme Oberfläche im Verhältnis zu seiner Masse, was einem Zustand hoher Oberflächenenergie entspricht.

Die Natur bevorzugt Zustände niedrigerer Energie. Durch das Verschmelzen reduzieren die kleinen Partikel ihre Gesamtoberfläche, genau wie kleine Seifenblasen zu größeren verschmelzen. Diese Freisetzung überschüssiger Oberflächenenergie treibt den gesamten Konsolidierungsprozess an.

Die Verringerung des Gesamtvolumens (Schrumpfung)

Eine direkte Folge der Eliminierung der Porosität ist die Schrumpfung. Wenn die leeren Räume zwischen den Partikeln entfernt werden, zieht sich das gesamte Bauteil zusammen und sein Gesamtvolumen nimmt ab.

Diese Schrumpfung ist ein kritischer Faktor in der Fertigung. Ingenieure müssen die anfängliche Form oder den „Grünkörper“ größer als das Endteil konstruieren, um die während des Sinterns auftretenden Maßänderungen präzise auszugleichen.

Folgenänderungen der Materialeigenschaften

Die primären Reduzierungen der Porosität und Oberfläche führen zu mehreren weiteren wichtigen Änderungen der Masseneigenschaften des Materials.

Verringerte Permeabilität

Wenn das Netzwerk miteinander verbundener Poren geschlossen wird, sinkt die Permeabilität des Materials erheblich. Dies erschwert das Durchdringen von Flüssigkeiten oder Gasen.

Diese Eigenschaft wird bewusst gesteuert. Bei Bauteilen wie selbstschmierenden Lagern wird eine gewisse Porosität beibehalten, um Öl zu speichern. Bei Strukturteilen ist das Ziel, die Permeabilität durch Eliminierung möglichst vieler Poren zu minimieren.

Verringerter elektrischer Widerstand

Bei leitfähigen Materialien wie Metallpulvern verringert das Sintern typischerweise den elektrischen Widerstand. Das bedeutet, dass das Material ein besserer elektrischer Leiter wird.

Der anfängliche Pulverpressling hat einen schlechten elektrischen Kontakt zwischen den Partikeln. Sintern erzeugt feste, verschmolzene Bindungen, die einen viel effizienteren Weg für den Elektronenfluss bieten und dadurch die Leitfähigkeit erhöhen und den Widerstand verringern.

Die Kompromisse verstehen

Obwohl Sintern für die Herstellung starker Materialien aus Pulvern unerlässlich ist, beinhaltet der Prozess kritische Kompromisse, die sorgfältig gemanagt werden müssen.

Die Herausforderung der Schrumpfungskontrolle

Schrumpfung ist unvermeidlich, kann aber schwierig perfekt zu kontrollieren sein. Ungleichmäßiges Erhitzen oder Dichteschwankungen im anfänglichen Pulverpressling können zu Verzug oder Rissen führen.

Das Erreichen enger Maßtoleranzen erfordert eine extrem präzise Kontrolle der Pulvereigenschaften, des Pressdrucks, der Heizraten und der Sintertemperatur.

Das Risiko übermäßigen Kornwachstums

Wird das Sintern bei zu hoher Temperatur oder zu lange durchgeführt, können die Körner auch nach dem Verschwinden der meisten Porosität weiterwachsen. Dies wird als Kornwachstum bezeichnet.

Obwohl eine hohe Dichte wünschenswert ist, können übermäßig große Körner ein Material oft spröder machen und seine Zähigkeit und Festigkeit verringern. Der ideale Prozess erreicht maximale Dichte bei gleichzeitiger Beibehaltung einer feinen, starken Kornstruktur.

Die praktische Dichtegrenze

Das Erreichen von 100 % der theoretischen Dichte eines Materials ist oft unpraktisch oder unerschwinglich teuer. Eine geringe Menge an Restporosität bleibt fast immer in den Körnern eingeschlossen.

Für die meisten Anwendungen reicht es aus, 95-99 % der theoretischen Dichte zu erreichen, um die gewünschten mechanischen Eigenschaften zu erzielen.

Wie man dieses Wissen in der Praxis anwendet

Das Verständnis dessen, was Sintern verringert, ermöglicht es Ihnen, den Prozess zu steuern, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie müssen die Sintertemperatur und -zeit optimieren, um die Porosität zu eliminieren, ohne übermäßiges Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Filters liegt: Sie werden partielles Sintern bei niedrigeren Temperaturen oder für kürzere Zeiten verwenden, um starke Hälse zwischen den Partikeln zu erzeugen, während Sie bewusst ein Netzwerk offener Poren erhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochpräziser Teile liegt: Sie müssen die Kunst der Vorhersage und Kontrolle der Schrumpfung durch sorgfältiges Werkzeugdesign und Optimierung der Prozessparameter beherrschen.

Letztendlich gibt Ihnen das Wissen, dass Sintern Porosität und Oberfläche verringert, die Möglichkeit, die Mikrostruktur eines Materials für optimale Leistung zu gestalten.

Zusammenfassungstabelle:

| Eigenschaft, die durch Sintern verändert wird | Art der Änderung | Wichtigstes Ergebnis |

|---|---|---|

| Porosität | Verringert sich | Erhöhte Dichte und Festigkeit |

| Oberfläche | Verringert sich | Geringere Oberflächenenergie, Partikelverschmelzung |

| Volumen | Verringert sich (Schrumpfung) | Erfordert präzises Formdesign |

| Permeabilität | Verringert sich | Reduzierter Fluss von Flüssigkeiten/Gasen |

| Elektrischer Widerstand | Verringert sich (für Metalle) | Verbesserte elektrische Leitfähigkeit |

Bereit, Ihren Sinterprozess zu perfektionieren und optimale Materialeigenschaften zu erzielen?

KINTEK ist spezialisiert auf hochwertige Laboröfen und -ausrüstung für präzise thermische Prozesse. Ob Sie neue Materialien entwickeln oder Präzisionskomponenten herstellen, unsere Lösungen helfen Ihnen, Porosität, Dichte und Kornstruktur mit außergewöhnlicher Genauigkeit zu steuern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Materialwissenschaftsbedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.