In der Pulvermetallurgie ist das Sintern ein kritischer Wärmebehandlungsprozess, der eine zerbrechliche, verdichtete Metallpulverform in eine starke, feste Komponente umwandelt. Durch Erhitzen des Materials auf eine Temperatur knapp unter seinem Schmelzpunkt verschmilzt das Sintern die einzelnen Metallpartikel miteinander und verleiht dem Teil seine endgültige Festigkeit und strukturelle Integrität.

Die Kernfunktion des Sinterns besteht darin, Metallpartikel unter Wärmeeinwirkung zu verbinden, ohne sie zu schmelzen. Dieser Prozess wandelt eine schwach gepresste Pulverform, bekannt als „Grünling“, in ein robustes und verwendbares Endteil um.

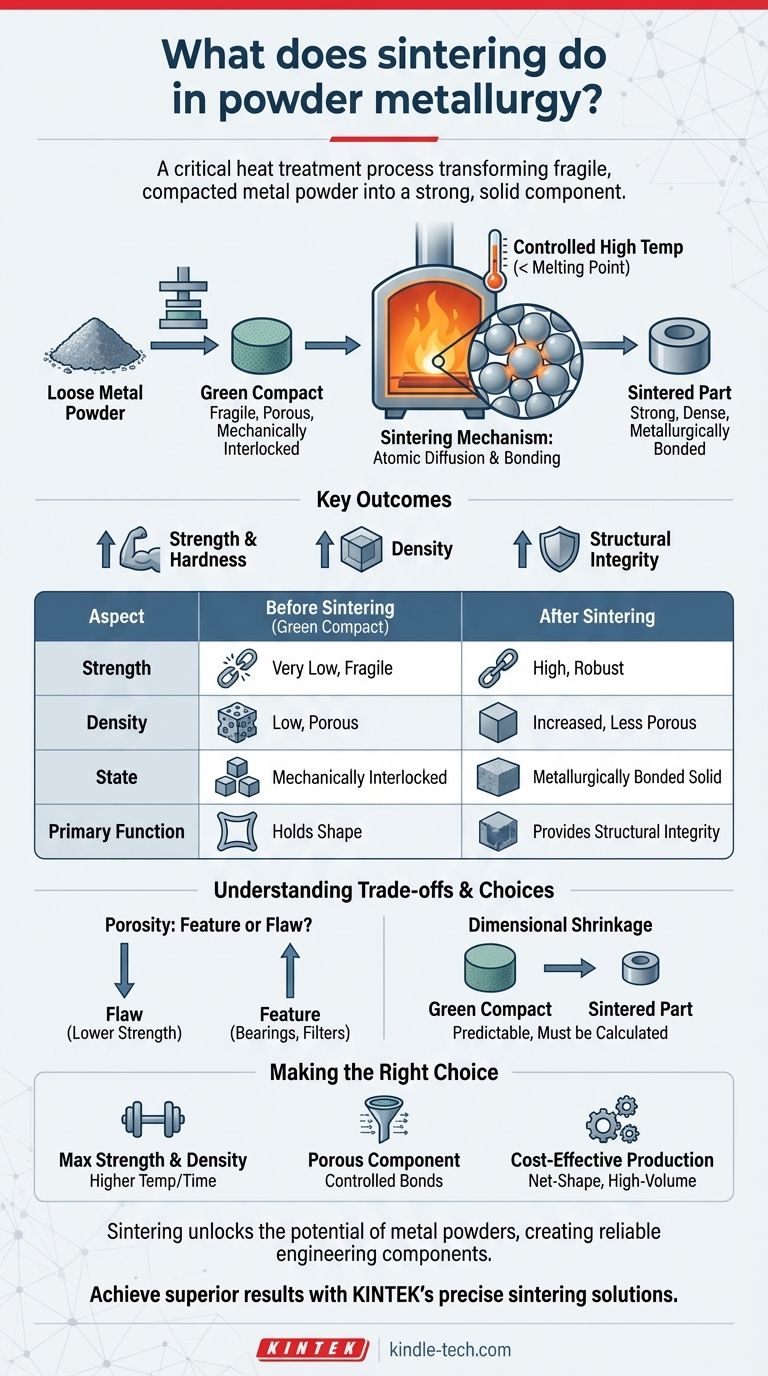

Vom losen Pulver zum festen Teil

Um zu verstehen, was Sintern bewirkt, müssen Sie zunächst den Zustand der Komponente vor diesem Schritt verstehen. Der Pulvermetallurgieprozess beginnt mit dem Pressen von Metallpulver in eine gewünschte Form, wodurch ein zerbrechliches Objekt entsteht.

Der Ausgangspunkt: Der „Grünling“

Ein Teil, das gepresst, aber noch nicht gesintert wurde, wird als Grünling bezeichnet. Obwohl es seine Form behält, hat es eine sehr geringe Festigkeit und wird hauptsächlich durch die mechanische Verzahnung der Pulverpartikel zusammengehalten.

Dieser Grünling ist porös und kann oft von Hand zerbröselt werden. Er ist noch keine funktionale technische Komponente.

Der Sintermechanismus: Verschmelzen ohne Schmelzen

Beim Sintern wird der Grünling einer kontrollierten hohen Temperatur ausgesetzt, die sorgfältig unter dem Schmelzpunkt des Materials gehalten wird. Diese thermische Energie ermöglicht es den Atomen an den Kontaktflächen der Pulverpartikel, zu diffundieren und starke metallische Bindungen zu bilden.

Eine hilfreiche Analogie ist, wie Eiswürfel in einem Glas Wasser mit der Zeit an ihren Kontaktpunkten verschmelzen, obwohl das Wasser nicht kocht. Sintern erzielt einen ähnlichen Effekt auf mikroskopischer Ebene, indem es aus einzelnen Partikeln eine feste, kohäsive Masse bildet.

Wichtige Ergebnisse: Festigkeit, Dichte und Integrität

Das primäre Ergebnis des Sinterns ist eine dramatische Zunahme von Festigkeit, Härte und Dichte. Wenn die Partikel verschmelzen, schrumpfen oder schließen sich die Poren zwischen ihnen, wodurch die mechanischen Eigenschaften des Teils erheblich verbessert werden.

Dieser Schritt verwandelt den zerbrechlichen Grünling in eine fertige Komponente mit der für ihre beabsichtigte Anwendung erforderlichen strukturellen Integrität.

Verständnis der Kompromisse und Überlegungen

Obwohl das Sintern ein leistungsstarker Prozess ist, ist es nicht ohne Komplexität. Die endgültigen Eigenschaften eines Teils werden direkt durch die Sinterparameter gesteuert, die mit inhärenten Kompromissen verbunden sind.

Porosität: Ein Merkmal oder ein Fehler?

Auch nach dem Sintern behalten die meisten pulvermetallurgischen Teile ein gewisses Maß an Porosität. Für Hochleistungsanwendungen kann dies ein Nachteil sein, da es im Vergleich zu einer vollständig dichten, geschmiedeten Komponente zu einer geringeren Festigkeit führen kann.

Diese Porosität kann jedoch auch ein gewünschtes Merkmal sein. Bei selbstschmierenden Lagern werden die Poren absichtlich beibehalten, um Öl zu speichern. Bei Filtern ist dieses miteinander verbundene Porennetzwerk die Hauptfunktion des Teils.

Maßliche Schrumpfung

Wenn sich die Poren im Grünling während des Sinterns schließen, schrumpft das gesamte Teil. Diese Maßänderung ist vorhersehbar, muss aber präzise berechnet und bei der anfänglichen Konstruktion des Presswerkzeugs berücksichtigt werden.

Wird die Schrumpfung nicht richtig berücksichtigt, führt dies zu einem Endteil, das die Maßvorgaben nicht erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Das Sintern ist der entscheidende Schritt, der die endgültigen Eigenschaften einer pulvermetallurgischen Komponente bestimmt. Die Prozessparameter werden auf der Grundlage des gewünschten Ergebnisses für das Teil abgestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Das Teil erfordert höhere Sintertemperaturen und längere Zeiten, um die Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer porösen Komponente wie einem Filter liegt: Das Sintern wird so gesteuert, dass starke Bindungen zwischen den Partikeln entstehen, während ein offenes Porennetzwerk absichtlich erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung komplexer Formen liegt: Das Sintern ermöglicht die endkonturnahe Fertigung, die die Pulvermetallurgie zu einer wirtschaftlichen Wahl für Großserienteile macht.

Letztendlich ist das Sintern der wesentliche Prozess, der das Potenzial von Metallpulvern freisetzt und sie in funktionale und zuverlässige technische Komponenten verwandelt.

Zusammenfassungstabelle:

| Aspekt | Vor dem Sintern (Grünling) | Nach dem Sintern |

|---|---|---|

| Festigkeit | Sehr gering, zerbrechlich | Hoch, robust |

| Dichte | Gering, porös | Erhöht, weniger porös |

| Zustand | Mechanisch verzahnte Partikel | Metallurgisch gebundener Festkörper |

| Primäre Funktion | Form halten | Strukturelle Integrität gewährleisten |

Bereit, überragende Ergebnisse in Ihrem Pulvermetallurgieprozess zu erzielen? Die präzise Steuerung der Sinterparameter ist der Schlüssel zur Entwicklung von Teilen mit genau der Festigkeit, Dichte und Porosität, die Sie benötigen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laboröfen und Verbrauchsmaterialien, die für zuverlässiges und konsistentes Sintern unerlässlich sind. Ob Sie hochfeste Komponenten oder poröse Filter herstellen, unsere Geräte sind darauf ausgelegt, die strengen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihren Sinterprozess verbessern und Ihnen helfen können, bessere Komponenten herzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken