Die primäre Ausrüstung, die beim Sintern verwendet wird, ist ein spezialisierter Hochtemperaturofen, aber der spezifische Maschinentyp variiert erheblich je nach der verwendeten Technik. Für das grundlegende Festphasensintern reicht ein konventioneller Ofen aus, der kontrollierte Wärme unterhalb des Schmelzpunktes des Materials anwendet. Fortgeschrittenere Prozesse erfordern jedoch komplexe Geräte wie Heißisostatische Pressen (HIP), die hohen Druck hinzufügen, oder spezialisierte Systeme, die Mikrowellen oder elektrische Ströme verwenden, um den Prozess zu beschleunigen.

Die spezifische Ausrüstung, die für das Sintern gewählt wird, ist kein geringfügiges Detail – sie definiert den Prozess. Während jedes Sintern auf einer kontrollierten Energiequelle beruht, bestimmt die Wahl zwischen einem einfachen Ofen, einer Hochdruckpresse oder einem Schnellheizsystem direkt die endgültige Dichte, Festigkeit und Gesamtleistung des Materials.

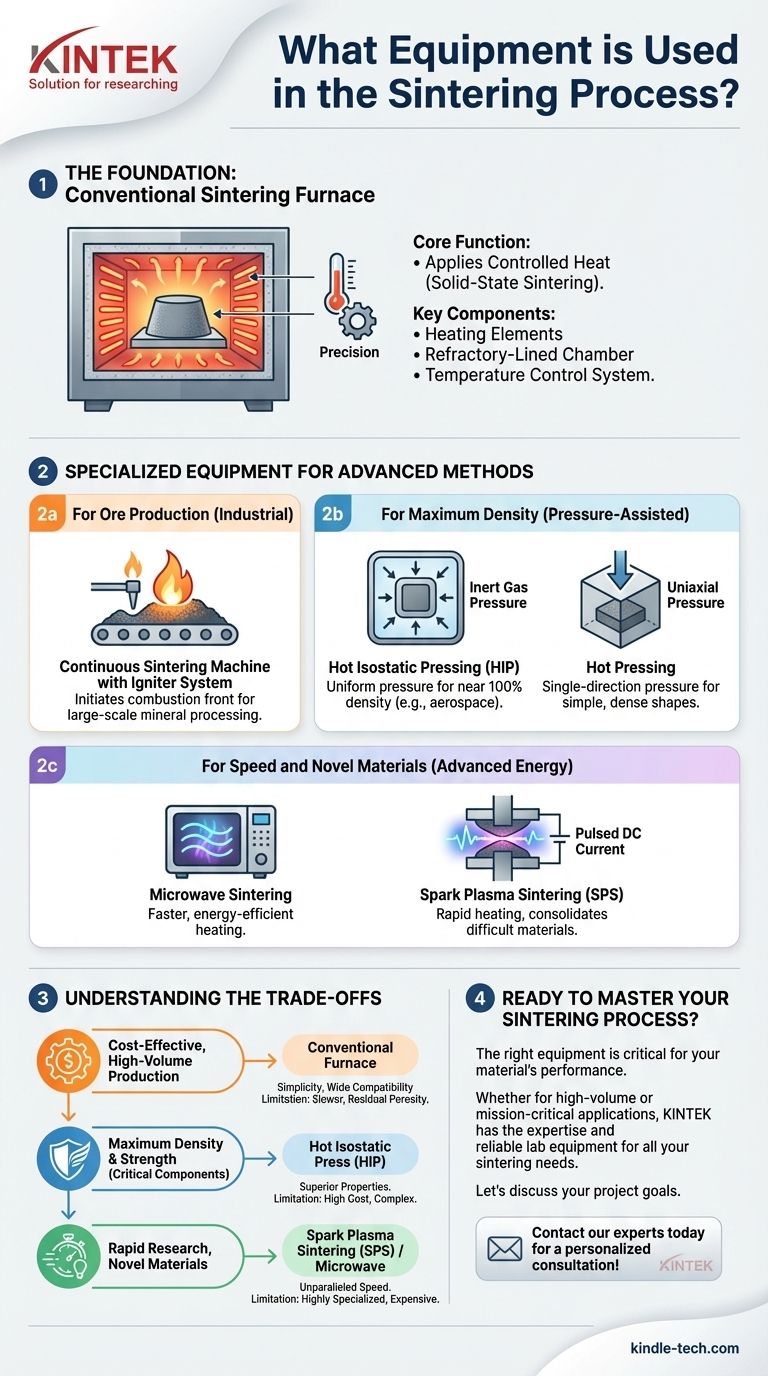

Die Grundlage: Der konventionelle Sinterofen

Das gebräuchlichste und grundlegendste Sintergerät ist der Ofen. Seine Aufgabe ist es, die grundlegendste Form des Sinterns auszuführen: das Festphasensintern.

Kernfunktion: Kontrollierte Wärmeanwendung

Die Hauptaufgabe eines Sinterofens besteht darin, ein verdichtetes Pulverteil auf eine präzise Temperatur zu erhitzen und es knapp unter dem Schmelzpunkt des Materials zu halten. Diese thermische Energie treibt die atomare Diffusion an, wodurch einzelne Partikel miteinander verbunden und verschmolzen werden, was die Dichte und Festigkeit des Teils erhöht.

Schlüsselkomponenten

Dieser Prozess beruht auf einigen kritischen Systemen, die im Zusammenspiel arbeiten. Dazu gehören die Heizelemente, die die Temperatur erzeugen, eine feuerfest ausgekleidete Kammer, um die Wärme und das Teil zu umschließen, und ein ausgeklügeltes Temperaturregelsystem, um die Heiz- und Kühlzyklen mit hoher Präzision zu steuern.

Spezialausrüstung für fortgeschrittene Methoden

Jenseits des Grundofens wurde hochspezialisierte Ausrüstung entwickelt, um den Sinterprozess für spezifische Ergebnisse wie höhere Dichte, schnellere Produktion oder einzigartige Materialeigenschaften zu verbessern.

Für die Erzproduktion: Das Zündsystem

Bei großtechnischen industriellen Anwendungen wie der Herstellung von Eisenerzsinter wird häufig eine kontinuierliche Sintermaschine eingesetzt. Eine Schlüsselkomponente hierbei ist der Zünder, der eine kurze, intensive Hitzewelle auf die oberste Schicht des Materialgemisches abgibt und so eine Verbrennungsfront initiiert, die durch das Materialbett nach unten wandert, um das Sintern abzuschließen.

Für maximale Dichte: Druckunterstütztes Sintern

Um Teile mit minimaler Porosität und maximaler Festigkeit herzustellen, wird dem Prozess Druck hinzugefügt.

- Heißisostatisches Pressen (HIP): Bei dieser Ausrüstung wird ein Teil in einem Hochtemperaturofen platziert, der gleichzeitig ein Hochdruckbehälter ist. Ein Inertgas wird verwendet, um einen gleichmäßigen Druck aus allen Richtungen auszuüben, wodurch innere Hohlräume kollabieren und nahezu 100 % dichte Komponenten entstehen.

- Heißpressen: Diese Methode verwendet eine Matrize, um uniaxialen (einseitigen) Druck auf den Pulverpressling auszuüben, während dieser erhitzt wird. Dies ist üblich für die Herstellung einfacherer Formen mit hoher Dichte.

Für Geschwindigkeit und neuartige Materialien: Fortschrittliche Energiequellen

Neuere Methoden verwenden alternative Energiequellen, um die Verarbeitungszeit drastisch zu reduzieren.

- Mikrowellensintern: Diese Technik verwendet einen spezialisierten Ofen, der das Material mit Mikrowellen erhitzt. Dies kann zu einer viel schnelleren und energieeffizienteren Erwärmung im Vergleich zu konventionellen Methoden führen.

- Spark Plasma Sintering (SPS): Diese fortschrittliche Ausrüstung leitet einen gepulsten Gleichstrom direkt durch das Pulver und die Matrize, während gleichzeitig mechanischer Druck ausgeübt wird. Dies erzeugt eine unglaublich schnelle Erwärmung und ermöglicht die Konsolidierung von Materialien, die sonst schwer zu sintern sind.

Die Kompromisse verstehen

Die Wahl der Sinteranlage beinhaltet einen direkten Kompromiss zwischen Kosten, Komplexität und der gewünschten Qualität des Endprodukts.

Konventionelle Öfen: Einfachheit vs. Leistung

Ein Standard-Sinterofen ist relativ einfach, kostengünstig und für eine Vielzahl von Materialien wie Bronze, Stahl und einige Keramiken geeignet. Der Prozess ist jedoch langsam, und das Erreichen der vollen Dichte ist oft unmöglich, was zu Restporosität führt, die die mechanische Leistung einschränken kann.

Druckunterstützte Systeme (HIP/Heißpresse): Dichte vs. Komplexität

Die Verwendung einer HIP- oder Heißpresse erzeugt Teile mit überragender Dichte und mechanischen Eigenschaften. Dies ist entscheidend für Hochleistungsanwendungen in der Luft- und Raumfahrt oder bei medizinischen Implantaten. Der Nachteil ist erheblich: Die Ausrüstung ist extrem teuer, die Zykluszeiten können lang sein und der Prozess ist weitaus komplexer zu bedienen.

Fortschrittliche Energiequellen (Mikrowelle/SPS): Geschwindigkeit vs. Spezialisierung

Mikrowellen- und SPS-Systeme bieten eine unübertroffene Geschwindigkeit, ermöglichen schnelles Prototyping und die Herstellung einzigartiger nanostrukturierter Materialien. Diese Ausrüstung ist jedoch hochspezialisiert, teuer und aufgrund von Herausforderungen bei der gleichmäßigen Erwärmung möglicherweise nicht für alle Materialtypen oder Teilegeometrien geeignet.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ausrüstung erfordert die Abstimmung der Fähigkeiten der Maschine mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienproduktion von Standardteilen liegt: Ein konventioneller Festphasen-Sinterofen ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte und höchster mechanischer Festigkeit für kritische Komponenten liegt: Eine Heißisostatische Presse (HIP) ist die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf schneller Forschung, Materialentwicklung oder dem Sintern schwieriger Materialien liegt: Ein spezialisiertes System wie Spark Plasma Sintering (SPS) bietet Fähigkeiten, die traditionelle Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Mineralverarbeitung liegt: Eine automatisierte Sinteranlage mit einem spezialisierten Zündsystem ist die erforderliche Ausrüstung.

Letztendlich ist das Verständnis, dass verschiedene Geräte unterschiedliche physikalische Prozesse ermöglichen, der Schlüssel zur Beherrschung des Sinterns für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Ausrüstungstyp | Primärer Anwendungsfall | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Konventioneller Ofen | Kostengünstige Großserienproduktion | Einfachheit, breite Materialkompatibilität | Langsamerer Prozess, Restporosität |

| Heißisostatische Presse (HIP) | Maximale Dichte für kritische Komponenten (Luft- und Raumfahrt, Medizin) | Nahezu 100 % Dichte, überragende Festigkeit | Hohe Kosten, komplexer Betrieb |

| Spark Plasma Sintering (SPS) | Schnelle Forschung, schwierige Materialien | Unübertroffene Geschwindigkeit, einzigartige Mikrostrukturen | Hohe Kosten, spezialisierter Einsatz |

| Mikrowellensintern | Energieeffizient, schnellere Erwärmung | Reduzierte Verarbeitungszeit | Herausforderungen bei der gleichmäßigen Erwärmung |

Bereit, Ihren Sinterprozess zu meistern?

Die richtige Sinterausrüstung ist entscheidend, um die angestrebte Dichte, Festigkeit und Leistung Ihres Materials zu erreichen. Ob Sie einen Standardofen für die Großserienproduktion oder ein Hochleistungs-HIP-System für missionskritische Komponenten benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Sinteranwendungen. Lassen Sie uns Ihre Projektziele besprechen und die perfekte Lösung finden. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erzielung überlegener Dichte bei Cu-Y-Verbundwerkstoffen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Warum Vakuum beim Heißpresssintern von Bornitrid verwenden? Überlegene Dichte und Materialreinheit erzielen