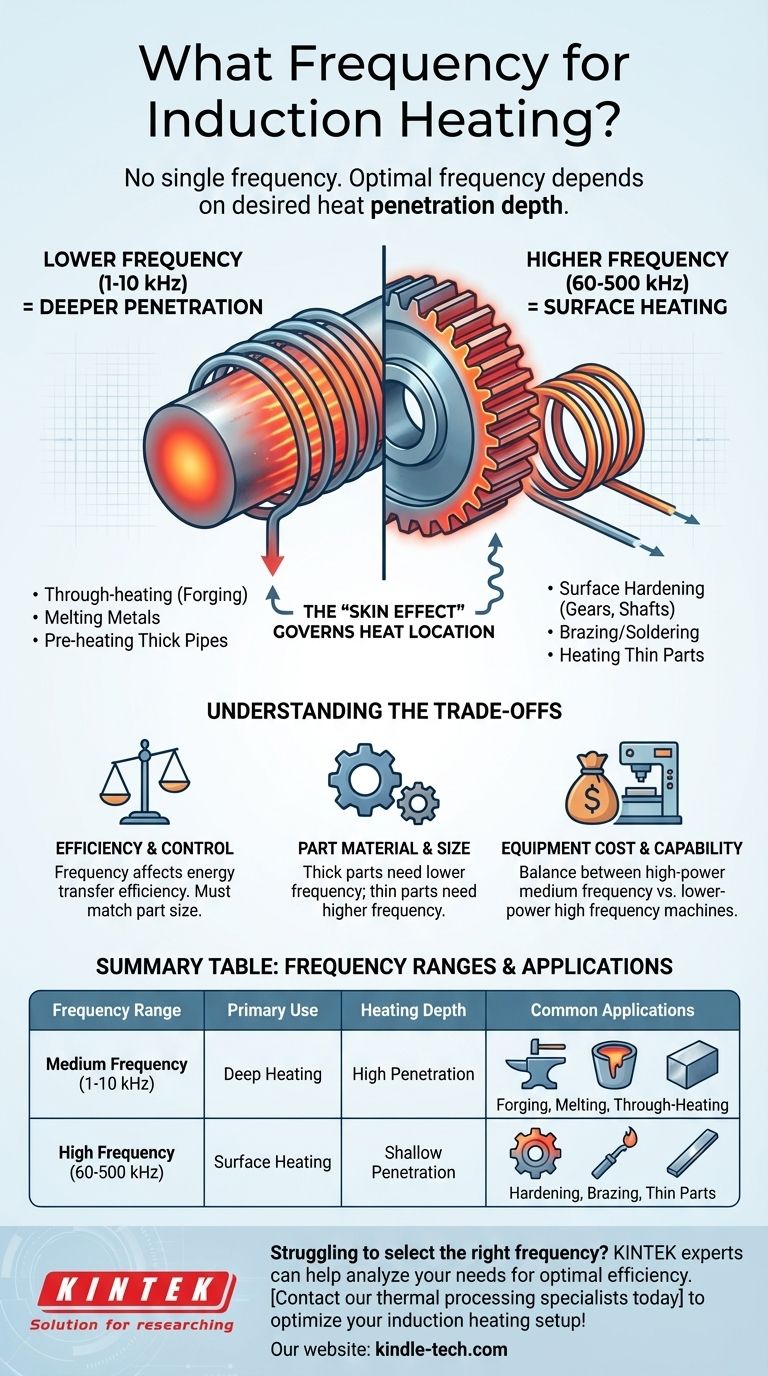

Es gibt keine einzelne erforderliche Frequenz für die Induktionserwärmung. Stattdessen wird die optimale Frequenz durch die spezifische Anwendung bestimmt, hauptsächlich durch die gewünschte Tiefe des Wärmeeindringens. Der Prozess wird typischerweise in Mittelfrequenz (ungefähr 1 bis 10 kHz) für tiefe Erwärmung und Hochfrequenz (60 bis 500 kHz) für oberflächennahe Erwärmung kategorisiert.

Das Kernprinzip ist einfach: Niedrigere Frequenzen dringen tiefer ein in das Material, während höhere Frequenzen die Wärme nahe der Oberfläche konzentrieren. Ihre Frequenzwahl ist im Grunde eine Entscheidung darüber, wo die Wärme in Ihrem Werkstück erzeugt werden soll.

Das Grundprinzip: Frequenz vs. Heiztiefe

Die Induktionserwärmung ist einzigartig, da sie Wärme im Inneren des Objekts selbst erzeugt, anstatt sie von einer externen Quelle zuzuführen. Ein Wechselstrom in einer Spule erzeugt ein Magnetfeld, das wiederum Wirbelströme im Werkstück induziert und präzise und schnelle Wärme erzeugt.

Der "Skin-Effekt" bestimmt die Wärmelokalisation

Die Frequenz des Wechselstroms ist die kritischste Variable, da sie bestimmt, wie sich diese Wirbelströme verhalten. Dieses Phänomen ist als "Skin-Effekt" bekannt.

Bei höheren Frequenzen wird der induzierte Strom gezwungen, in einer dünnen Schicht nahe der Materialoberfläche zu fließen.

Bei niedrigeren Frequenzen kann der Strom viel tiefer in den Kern des Werkstücks eindringen.

Niederfrequenz für tiefe Erwärmung (1 - 10 kHz)

Eine niedrige oder "mittlere" Frequenz ermöglicht es der Energie, tief in das Teil einzudringen. Dies macht sie ideal für Anwendungen, bei denen die gesamte Masse des Objekts gleichmäßig erwärmt werden muss.

Häufige Anwendungen sind das Durcherwärmen großer Knüppel zum Schmieden, das Schmelzen von Metallen oder das Vorwärmen dickwandiger Rohre zum Schweißen.

Hochfrequenz für Oberflächenerwärmung (60 - 500 kHz)

Eine hohe Frequenz konzentriert den Heizeffekt auf die Oberfläche, wobei der Kern des Materials relativ kühl und unbeeinflusst bleibt. Dies ist unerlässlich, wenn Sie nur die Eigenschaften der Oberflächenschicht ändern möchten.

Diese Methode eignet sich perfekt zum Oberflächenhärten von Zahnrädern und Wellen, zum Löten oder Hartlöten von Verbindungen und zum schnellen Erwärmen sehr dünner Teile.

Die Kompromisse verstehen

Die Wahl einer Frequenz hängt nicht nur von der Tiefe ab. Sie beinhaltet ein Gleichgewicht zwischen Effizienz, Kosten und den physikalischen Eigenschaften des zu erwärmenden Teils.

Effizienz und Kontrolle

Die Frequenz beeinflusst direkt die Effizienz der Energieübertragung. Eine zu niedrige Frequenz für ein kleines Teil ist ineffizient, da das Magnetfeld das Ziel "verfehlen" könnte. Eine zu hohe Frequenz für ein großes Teil erwärmt nur die Oberfläche und verfehlt das Ziel.

Teilematerial und -größe

Die Materialeigenschaften und physikalischen Abmessungen des Werkstücks sind entscheidend. Eine große, dicke Komponente erfordert eine niedrigere Frequenz, um genügend Zeit für das Eindringen der Wärme in den Kern zu ermöglichen. Eine kleine, dünne Komponente erfordert eine höhere Frequenz für eine schnelle, effiziente Erwärmung ohne Überhitzung oder Schmelzen.

Gerätekosten und -kapazität

Die Wahl der Ausrüstung ist eine praktische Überlegung. In einigen Fällen könnte eine sehr leistungsstarke Mittelfrequenzmaschine einen ähnlichen Heizeffekt auf ein Werkstück erzielen wie eine weniger leistungsstarke Hochfrequenzmaschine. Dies führt zu einer Kosten-Nutzen-Entscheidung, die auf Ihren spezifischen Prozessanforderungen basiert.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Frequenzband auszuwählen, müssen Sie zunächst Ihr primäres Heizziel für das Werkstück definieren.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen, Schmieden oder Schmelzen liegt: Wählen Sie den unteren, mittelfrequenten Bereich (1-10 kHz), um eine tiefe und gleichmäßige Wärmedurchdringung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenhärten, Hartlöten oder Erwärmen dünner Komponenten liegt: Wählen Sie eine höhere Frequenz (60-500 kHz), um die Energie auf der Oberfläche zu konzentrieren und die strukturellen Eigenschaften des Kerns zu schützen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit bei verschiedenen Teilegrößen liegt: Sie müssen jede Anwendung individuell analysieren, da die optimale Leistungs- und Frequenzkombination mit dem Werkstück variieren wird.

Letztendlich ist die Anpassung der Frequenz an die erforderliche Heiztiefe der wichtigste Faktor bei der Gestaltung eines erfolgreichen und effizienten Induktionsprozesses.

Zusammenfassungstabelle:

| Frequenzbereich | Primäre Verwendung | Heiztiefe | Häufige Anwendungen |

|---|---|---|---|

| Mittelfrequenz (1-10 kHz) | Tiefe Erwärmung | Hohe Eindringtiefe | Schmieden, Schmelzen, Durcherwärmen |

| Hochfrequenz (60-500 kHz) | Oberflächenerwärmung | Geringe Eindringtiefe | Härten, Hartlöten, dünne Teile |

Haben Sie Schwierigkeiten, die richtige Frequenz für Ihren Induktionsheizprozess auszuwählen? KINTEK ist spezialisiert auf Präzisionslaborgeräte und thermische Verarbeitungslösungen. Unsere Experten können Ihnen helfen, Ihr Material, Ihre Teilegröße und Ihre Heizziele zu analysieren, um die optimalen Frequenz- und Leistungseinstellungen für maximale Effizienz und Ergebnisse zu empfehlen.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Verarbeitung, um Ihr Induktionsheizsystem zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Dreidimensionales elektromagnetisches Siebinstrument

- Doppelplatten-Heizpresse für Labor

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu-Ni-W-Legierungen unerlässlich? Erreichen Sie Spitzen-Wärmeleitfähigkeit

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens zum Sintern von CNT/Cu-Verbundwerkstoffen? Überlegene Dichte & Bindung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Überlegene Herstellung von Kupfer-Graphit-Verbundwerkstoffen