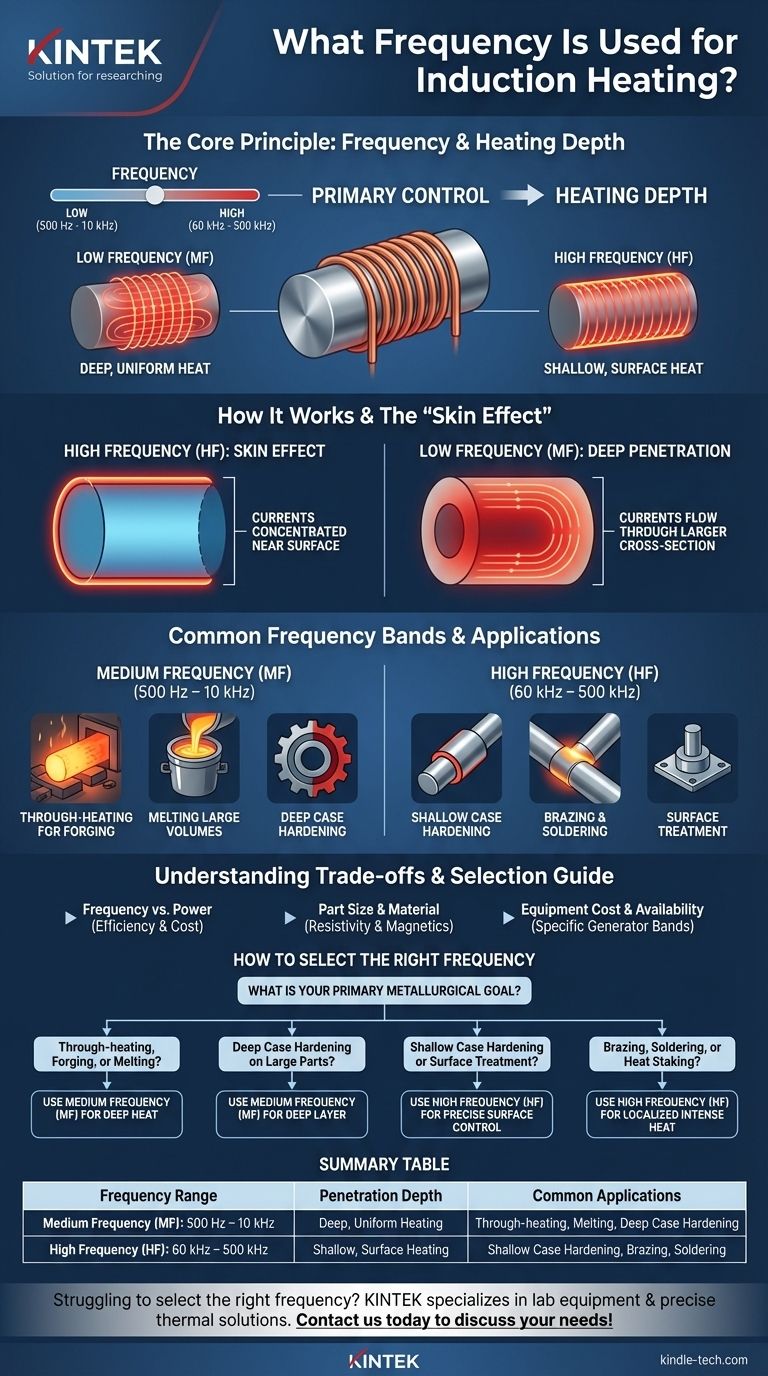

Die für die Induktionserwärmung verwendete Frequenz ist kein Einzelwert, sondern ein Bereich, der basierend auf der spezifischen Anwendung ausgewählt wird. Im Allgemeinen arbeiten Systeme entweder im Mittelfrequenzbereich (MF) von 500 Hz bis 10 kHz oder im Hochfrequenzbereich (HF) von 60 kHz bis 500 kHz. Die Wahl zwischen diesen hängt vollständig davon ab, wie tief die Wärme in das Material eindringen muss.

Das grundlegende Prinzip ist folgendes: Die Frequenz ist die primäre Steuerung für die Eindringtiefe der Wärme. Niedrige Frequenzen dringen tief in ein Bauteil ein, während hohe Frequenzen die Wärme nahe der Oberfläche konzentrieren. Die Wahl der richtigen Frequenz besteht darin, sie an das gewünschte Heizergebnis anzupassen.

Das Kernprinzip: Frequenz und der "Skin-Effekt"

Um die richtige Frequenz zu wählen, müssen Sie zunächst die Physik verstehen, wie sie mit dem Material interagiert, das Sie erwärmen. Diese Beziehung ist grundlegend für jeden Induktionsprozess.

Wie Induktionserwärmung funktioniert

Die Induktionserwärmung verwendet eine Spule, um ein starkes, schnell wechselndes Magnetfeld zu erzeugen. Wenn ein leitfähiges Teil (wie Stahl) in dieses Feld gebracht wird, induziert es elektrische Ströme, bekannt als Wirbelströme, die im Teil selbst fließen. Der Widerstand des Materials gegen diese Ströme erzeugt präzise und schnelle Wärme.

Die entscheidende Rolle des "Skin-Effekts"

Die Frequenz des Wechselstroms bestimmt, wo diese Wirbelströme fließen. Bei hohen Frequenzen werden die Ströme gezwungen, in einer dünnen Schicht nahe der Oberfläche des Teils zu fließen. Dieses Phänomen wird als "Skin-Effekt" bezeichnet.

Umgekehrt hat das Magnetfeld bei niedrigen Frequenzen mehr Zeit, tiefer in das Material einzudringen, bevor es sich umkehrt, wodurch die Wirbelströme durch einen viel größeren Querschnitt des Teils fließen können.

Gängige Frequenzbänder und ihre Anwendungen

Die Wahl der Frequenz ist direkt dem industriellen Prozess zugeordnet, den Sie durchführen müssen. Die Geräte sind typischerweise so konzipiert, dass sie innerhalb eines von zwei primären Bändern arbeiten.

Mittelfrequenz (MF): 500 Hz – 10 kHz

Dieser niedrigere Frequenzbereich zeichnet sich durch seine Fähigkeit aus, tiefe und gleichmäßige Wärme zu erzeugen. Die niedrigere Frequenz überwindet den Skin-Effekt und ermöglicht es der Energie, weit in das Werkstück einzudringen.

Dies macht MF ideal für Anwendungen, die tiefe Wärme erfordern, wie das Durchwärmen von Knüppeln zum Schmieden, das Schmelzen großer Metallmengen oder das Erzeugen tiefer gehärteter Schichten an großformatigen Teilen wie Zahnrädern und Wellen.

Hochfrequenz (HF): 60 kHz – 500 kHz

Dieser höhere Frequenzbereich nutzt den Skin-Effekt, um Energie in einer sehr flachen Schicht nahe der Oberfläche zu konzentrieren. Die Erwärmung ist extrem schnell und lokalisiert.

HF ist die Standardwahl für das flache Randschichthärten, bei dem eine harte, verschleißfeste Oberfläche benötigt wird, ohne die Kerneigenschaften des Teils zu beeinträchtigen. Es ist auch perfekt zum Löten und Hartlöten, da es eine Verbindung schnell erwärmen kann, ohne das umgebende Material zu stören.

Die Kompromisse verstehen

Während die Frequenz der Hauptfaktor für die Wärmetiefe ist, existiert sie nicht im Vakuum. Andere Variablen interagieren mit ihr und schaffen ein System von Kompromissen, die Sie berücksichtigen müssen.

Frequenz vs. Leistung

Der Heizeffekt ist eine Funktion von Frequenz und Leistung. Für einige Werkstücke könnte ein ähnliches Ergebnis mit einem System mit geringerer Leistung und hoher Frequenz oder einem System mit höherer Leistung und mittlerer Frequenz erzielt werden. Die Entscheidung hängt oft von Effizienz und Gerätekosten ab.

Teilegröße und Material

Die physikalischen Eigenschaften des Werkstücks sind entscheidend. Ein sehr großes Teil kann eine niedrigere Frequenz erfordern, um der Energie einfach zu ermöglichen, effektiv in seinen Kern einzudringen. Der elektrische Widerstand und die magnetischen Eigenschaften des Materials beeinflussen auch, wie es auf eine gegebene Frequenz reagiert.

Gerätekosten und Verfügbarkeit

Induktionserwärmungsnetzteile sind für den Betrieb innerhalb eines bestimmten Frequenzbandes ausgelegt. Ein Generator, der für MF-Anwendungen gebaut wurde, kann nicht für HF-Prozesse verwendet werden. Daher ist die Auswahl auch eine praktische Überlegung, basierend auf der für die Aufgabe erforderlichen Ausrüstung und den damit verbundenen Kosten.

So wählen Sie den richtigen Frequenzbereich aus

Ihre Wahl sollte immer von dem metallurgischen Ergebnis bestimmt werden, das Sie erzielen müssen. Verwenden Sie die folgenden Richtlinien, um eine Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf dem Durchwärmen, Schmieden oder Schmelzen liegt: Verwenden Sie eine niedrigere Frequenz im Mittelfrequenzbereich (MF), um sicherzustellen, dass die gesamte Masse des Teils die Temperatur erreicht.

- Wenn Ihr Hauptaugenmerk auf dem tiefen Randschichthärten großer Teile liegt: Eine niedrigere Frequenz (MF) ist erforderlich, um die Wärme tief genug einzubringen, um eine substantielle gehärtete Schicht zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem flachen Randschichthärten oder der Oberflächenbehandlung liegt: Verwenden Sie eine höhere Frequenz im Hochfrequenzbereich (HF) für eine präzise Kontrolle über eine dünne Oberflächenschicht.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten, Weichlöten oder Heißverstemmen liegt: Eine höhere Frequenz (HF) ist fast immer überlegen, um intensive Wärme an der Verbindungsstelle zu lokalisieren.

Indem Sie den direkten Zusammenhang zwischen Frequenz und Wärmetiefe verstehen, können Sie den richtigen Prozess für Ihr spezifisches technisches Ziel auswählen.

Zusammenfassungstabelle:

| Frequenzbereich | Eindringtiefe | Gängige Anwendungen |

|---|---|---|

| Mittelfrequenz (MF): 500 Hz – 10 kHz | Tiefe, gleichmäßige Erwärmung | Durchwärmen zum Schmieden, Schmelzen, tiefes Randschichthärten |

| Hochfrequenz (HF): 60 kHz – 500 kHz | Flache Oberflächenerwärmung | Flaches Randschichthärten, Hartlöten, Weichlöten |

Haben Sie Schwierigkeiten, die richtige Induktionsheizfrequenz für Ihren Prozess auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für präzise thermische Anwendungen. Unser Team kann Ihnen bei der Auswahl des optimalen Systems für tiefes Härten, Löten oder Oberflächenbehandlungen helfen – um Effizienz und Leistung zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

Andere fragen auch

- Was ist der Schmelzpunkt von SiC? Entdecken Sie die extreme thermische Stabilität von Siliziumkarbid

- Welches Material wird für Heizelemente verwendet? Wählen Sie die richtige Legierung für Ihre Anwendung

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen