Bei der chemischen Gasphasenabscheidung (CVD) werden die verwendeten Gase als Präkursoren bezeichnet. Es handelt sich dabei um speziell ausgewählte flüchtige Verbindungen, die die für die Abscheidung vorgesehenen Elemente enthalten. Diese Präkursoren werden in eine Reaktionskammer transportiert, wo sie auf einer beheizten Substratoberfläche zerfallen oder reagieren und einen Dünnfilm des gewünschten Materials hinterlassen. Das genaue Gas hängt vollständig von dem Film ab, den Sie erzeugen möchten, von Silan für Silizium bis hin zu komplexen metallorganischen Verbindungen für fortschrittliche elektronische Bauteile.

Das Kernprinzip ist, dass die Wahl des Gases nicht willkürlich ist; es ist ein präzises chemisches Rezept. Das Präkursor-Gas fungiert als grundlegender Baustein, und seine chemischen Eigenschaften bestimmen direkt die Zusammensetzung des endgültig abgeschiedenen Films und die für den Prozess erforderlichen Bedingungen.

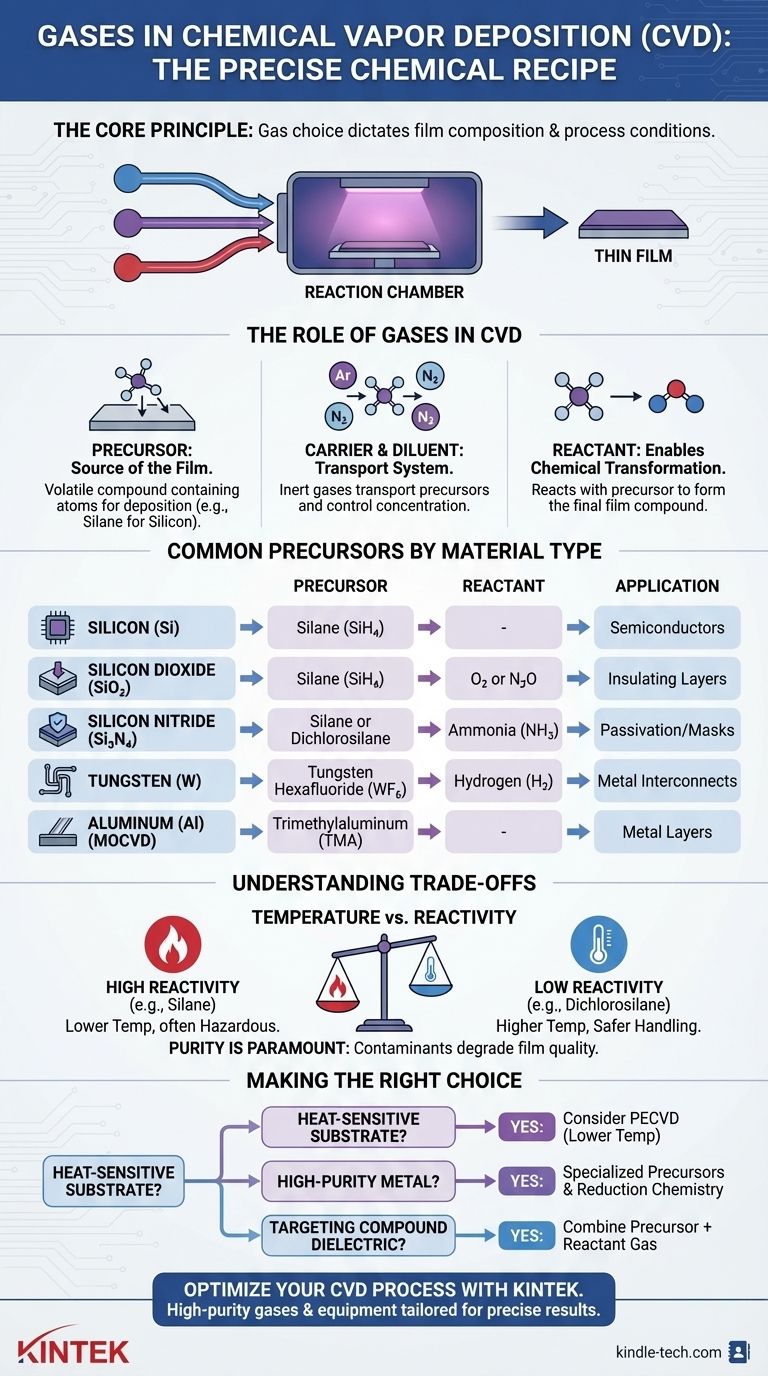

Die Rolle von Gasen im CVD-Prozess

Gase sind das Lebenselixier jedes CVD-Prozesses. Sie sind nicht nur eine Komponente; sie erfüllen unterschiedliche Funktionen innerhalb der Reaktionskammer, um ein kontrolliertes Filmwachstum zu ermöglichen. Das Verständnis dieser Rollen ist der Schlüssel zum Verständnis der CVD selbst.

Der Präkursor: Die Quelle des Films

Das wichtigste Gas ist der Präkursor. Dies ist eine flüchtige Verbindung, die die Atome enthält, die Sie abscheiden möchten.

Es ist so konzipiert, dass es bei Raumtemperatur für den Transport stabil ist, aber reaktiv genug, um am Substrat unter spezifischen Bedingungen (Hitze, Plasma oder Licht) zu zerfallen oder zu reagieren. Um beispielsweise einen Siliziumfilm abzuscheiden, ist ein siliziumhaltiger Präkursor erforderlich.

Träger- und Verdünnungsgase: Das Transportsystem

Präkursoren sind oft hochkonzentriert oder reaktiv. Um den Prozess zu steuern, werden sie mit anderen Gasen gemischt.

Trägergase, wie Argon (Ar), Helium (He), Stickstoff (N₂) oder Wasserstoff (H₂), sind inert. Ihre Aufgabe ist es, die Präkursor-Moleküle zur Substratoberfläche zu transportieren, ohne an der chemischen Reaktion teilzunehmen.

Verdünnungsgase erfüllen eine ähnliche Transportfunktion, helfen aber auch, die Konzentration der Reaktanten zu steuern, was sich direkt auf die Abscheidungsrate und die Filmgleichmäßigkeit auswirkt.

Reaktionsgase: Ermöglichung chemischer Transformation

Bei vielen CVD-Prozessen zerfällt der Präkursor nicht nur; er reagiert mit einem anderen Gas, um den endgültigen Film zu bilden.

Um beispielsweise Siliziumnitrid (Si₃N₄) zu erzeugen, wird ein Silizium-Präkursor wie Silan (SiH₄) zusammen mit einem stickstoffhaltigen Reaktionsgas wie Ammoniak (NH₃) eingeführt. Die chemische Reaktion zwischen diesen beiden Gasen an der Oberfläche bildet den gewünschten Verbundfilm.

Gängige Präkursor-Gase nach Materialtyp

Das spezifische Gas wird durch das Zielmaterial bestimmt. Nachfolgend finden Sie gängige Beispiele, die diese direkte Beziehung veranschaulichen.

Für Siliziumfilme (Si)

Silizium ist die Grundlage der Halbleiterindustrie. Der gebräuchlichste Präkursor ist Silan (SiH₄). Bei erhöhten Temperaturen zerfällt es, hinterlässt einen festen Siliziumfilm und setzt Wasserstoffgas frei. Andere Silizium-Präkursoren wie Dichlorsilan (SiH₂Cl₂) werden für unterschiedliche Filmeigenschaften oder Abscheidungsbedingungen verwendet.

Für dielektrische und isolierende Filme

Dielektrika sind für isolierende Komponenten in der Mikroelektronik unerlässlich.

- Siliziumdioxid (SiO₂): Wird oft unter Verwendung von Silan (SiH₄) mit einer Sauerstoffquelle wie Sauerstoff (O₂) oder Distickstoffoxid (N₂O) abgeschieden.

- Siliziumnitrid (Si₃N₄): Wird typischerweise unter Verwendung von Silan (SiH₄) oder Dichlorsilan (SiH₂Cl₂) in Kombination mit Ammoniak (NH₃) abgeschieden.

Für Metall- und leitfähige Filme

CVD wird auch zur Abscheidung leitfähiger Metallschichten verwendet.

- Wolfram (W): Der gebräuchlichste Präkursor ist Wolframhexafluorid (WF₆), das durch Wasserstoff (H₂) reduziert wird, um einen reinen Wolframfilm abzuscheiden.

- Aluminium (Al): Wird oft unter Verwendung metallorganischer Präkursoren wie Trimethylaluminium (TMA) abgeschieden. Diese Klasse von Präkursoren wird als metallorganische chemische Gasphasenabscheidung (MOCVD) bezeichnet.

Die Kompromisse verstehen

Die Wahl des Präkursors ist eine kritische technische Entscheidung, die erhebliche Kompromisse mit sich bringt. Es gibt kein einziges "bestes" Gas; die richtige Wahl hängt von der spezifischen Anwendung und den Prozessbeschränkungen ab.

Temperatur vs. Reaktivität

Hochreaktive Präkursoren wie Silan können Filme bei niedrigeren Temperaturen abscheiden, sind aber oft pyrophor (entzünden sich spontan an der Luft) und gefährlich in der Handhabung. Weniger reaktive Präkursoren, wie Dichlorsilan, sind sicherer, erfordern aber höhere Prozesstemperaturen, die andere Komponenten auf dem Substrat beschädigen können.

Reinheit und Filmqualität

Die Reinheit des Präkursor-Gases ist von größter Bedeutung, da jegliche Verunreinigungen in den wachsenden Film eingebaut werden können, was dessen Leistung beeinträchtigt. Einige Präkursoren können auch unerwünschte Elemente (wie Kohlenstoff oder Chlor) hinterlassen, die durch sorgfältige Prozessabstimmung gehandhabt werden müssen.

Die Rolle des Prozesstyps

Die Art des CVD-Prozesses beeinflusst die Wahl des Präkursors. Die Plasma-Enhanced CVD (PECVD) verwendet Plasma, um die Präkursor-Gase abzubauen. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen als die traditionelle thermische CVD, wodurch Präkursoren verwendet werden können, die für Hochtemperaturprozesse ungeeignet wären.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Gase besteht darin, die chemischen Präkursoren und Reaktanten an das gewünschte Materialergebnis und die Prozessbeschränkungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von elementarem Silizium liegt: Ihr Ausgangspunkt ist fast immer Silan (SiH₄), wobei die Prozesstemperatur die Hauptvariable ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines dielektrischen Verbundstoffs wie Siliziumnitrid liegt: Sie müssen eine Kombination aus einem Silizium-Präkursor (wie SiH₄) und einem Stickstoff-Reaktanten (wie NH₃) verwenden.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit wärmeempfindlichen Substraten liegt: Sie sollten Plasma-Enhanced CVD (PECVD)-Prozesse untersuchen, da diese hochwertige Filme bei deutlich niedrigeren Temperaturen ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Metalle liegt: Sie müssen spezielle Präkursoren wie Wolframhexafluorid (WF₆) verwenden und die beteiligte Reduktionschemie verstehen.

Letztendlich erfordert die Beherrschung der CVD, dass Sie wie ein Chemiker denken und die richtigen gasförmigen Inhaltsstoffe auswählen, um Ihr gewünschtes Material Schicht für Schicht aufzubauen.

Zusammenfassungstabelle:

| Materialtyp | Gängige Präkursor-Gase | Reaktionsgase | Gängige Anwendungen |

|---|---|---|---|

| Silizium (Si) | Silan (SiH₄), Dichlorsilan (SiH₂Cl₂) | - | Halbleiter, Mikroelektronik |

| Siliziumdioxid (SiO₂) | Silan (SiH₄) | Sauerstoff (O₂), Distickstoffoxid (N₂O) | Isolierschichten |

| Siliziumnitrid (Si₃N₄) | Silan (SiH₄), Dichlorsilan (SiH₂Cl₂) | Ammoniak (NH₃) | Hartmasken, Passivierung |

| Wolfram (W) | Wolframhexafluorid (WF₆) | Wasserstoff (H₂) | Metallische Verbindungen |

| Aluminium (Al) | Trimethylaluminium (TMA) | - | Metallschichten (MOCVD) |

Optimieren Sie Ihren CVD-Prozess mit KINTEK

Die Wahl der richtigen Präkursor-Gase ist entscheidend für die Herstellung hochwertiger, gleichmäßiger Dünnfilme in Ihrem Labor. Ob Sie Silizium für Halbleiter, Dielektrika zur Isolation oder Metalle für Verbindungen abscheiden, die richtige Gasauswahl und die Prozessparameter sind der Schlüssel zu Ihrem Erfolg.

KINTEK ist spezialisiert auf die Bereitstellung hochreiner Labor-Gase, CVD-Anlagen und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie die zuverlässigen Materialien und die Unterstützung erhalten, die für präzise und wiederholbare Ergebnisse erforderlich sind.

Bereit, Ihren Abscheidungsprozess zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre CVD-Anforderungen zu besprechen und zu erfahren, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse