Im Wesentlichen ist Sintern ein thermischer Prozess, der ein verdichtetes Pulver durch Erhitzen auf eine Temperatur unterhalb seines Schmelzpunktes in ein dichtes, festes Objekt umwandelt. Während dieses Prozesses verschmelzen die einzelnen Partikel des Materials durch atomare Diffusion miteinander, wodurch die Festigkeit und Dichte des Teils drastisch erhöht und seine innere Porosität reduziert wird.

Beim Sintern geht es nicht um Schmelzen; es geht darum, Wärme zu nutzen, um Atome zur Migration über Partikelgrenzen hinweg anzuregen. Diese Atombewegung ist der grundlegende Mechanismus, der die Lücken zwischen den Partikeln beseitigt und sie zu einer kohärenten und starken festen Masse verbindet.

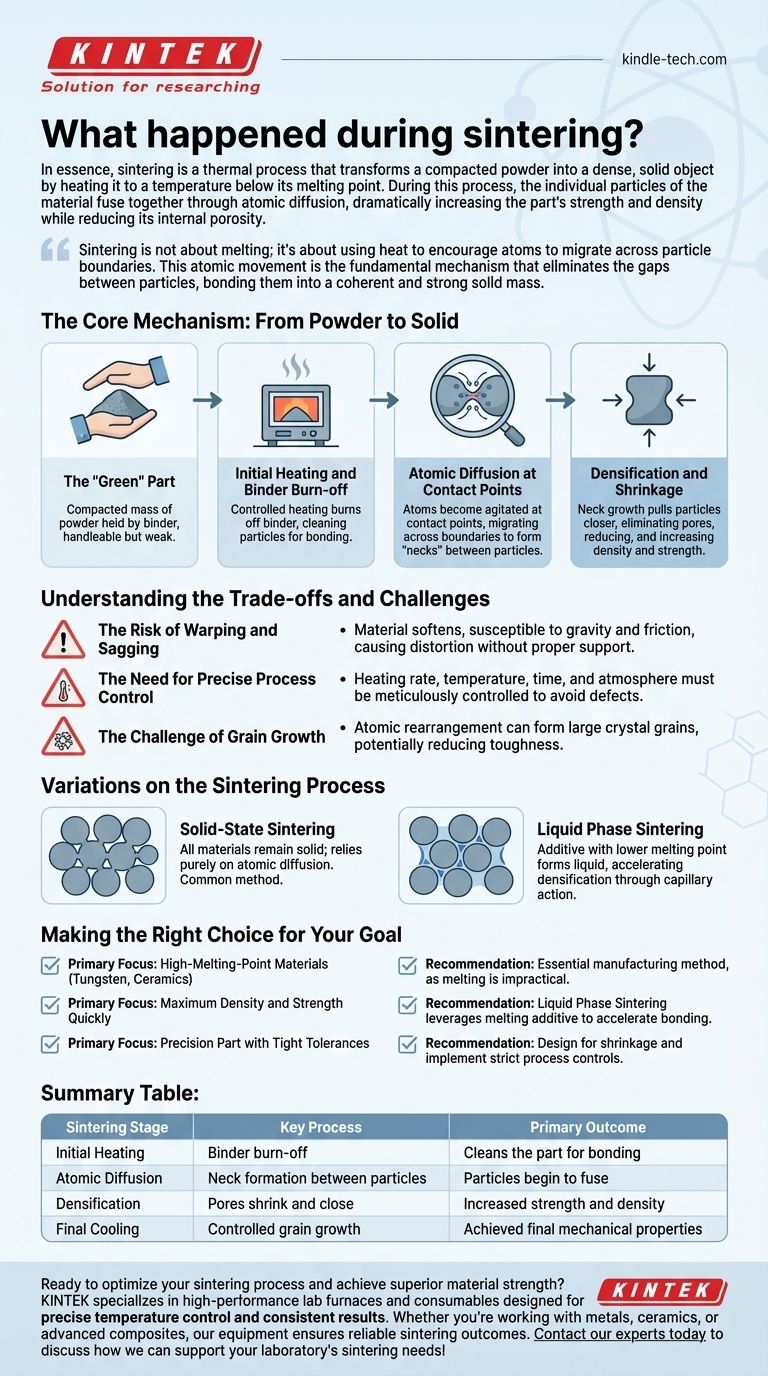

Der Kernmechanismus: Vom Pulver zum Feststoff

Der Weg von einem losen Pulver zu einem festen Bauteil umfasst mehrere unterschiedliche physikalische Veränderungen. Das Verständnis dieser Phasen ist der Schlüssel zur Kontrolle der endgültigen Eigenschaften des gesinterten Teils.

Das "Grünteil"

Der Prozess beginnt mit einem "Grünteil", einer verdichteten Pulvermasse. Diese anfängliche Form wird durch Pressen des Pulvers in eine Matrize erzeugt und oft durch ein temporäres organisches Bindemittel zusammengehalten, das ihm gerade genug Festigkeit zum Handhaben verleiht.

Anfängliches Erhitzen und Binder-Ausbrennen

Wenn das Grünteil in einem Ofen mit kontrollierter Atmosphäre erhitzt wird, ist das erste Ereignis das Ausbrennen des restlichen Bindemittels bei relativ niedrigen Temperaturen. Dieser Schritt "reinigt" das Teil und stellt sicher, dass nichts die anschließende Bindung der Materialpartikel stört.

Atomare Diffusion an Kontaktpunkten

Dies ist das Herzstück des Sinterprozesses. Wenn die Temperatur erheblich ansteigt (aber unter dem Schmelzpunkt des Materials bleibt), werden die Atome an den Kontaktpunkten zwischen den Partikeln stark angeregt. Sie gewinnen genug Energie, um über die Grenzen von einem Partikel zum anderen zu diffundieren oder sich zu bewegen.

Diese atomare Migration bildet effektiv "Hälse" oder Brücken zwischen benachbarten Partikeln. Angetrieben durch die Reduzierung der Oberflächenenergie werden diese Hälse breiter und ziehen die Zentren der Partikel näher zusammen.

Verdichtung und Schrumpfung

Der kollektive Effekt von Millionen von Partikeln, die sich näher zusammenziehen, ist eine Reduzierung des Gesamtvolumens des Teils. Die leeren Räume oder Poren zwischen den Partikeln schrumpfen und werden allmählich eliminiert.

Dies führt zu einer signifikanten Erhöhung der Materialdichte und einer vorhersehbaren, messbaren Schrumpfung des Bauteils. Die endgültigen Abmessungen und verbesserten mechanischen Eigenschaften, wie Festigkeit und Härte, sind direkte Ergebnisse dieser Verdichtung.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist das Sintern ein empfindlicher Prozess, der eine präzise Kontrolle erfordert, um Defekte zu vermeiden und das gewünschte Ergebnis zu erzielen.

Das Risiko von Verzug und Durchhängen

Bei Sintertemperaturen erweicht das Material lange bevor es schmilzt. In dieser Phase ist das Teil anfällig für Schwerkraft und Reibung, was zu Verzug, Durchhängen oder Verformung führen kann. Eine ordnungsgemäße Unterstützung im Ofen ist entscheidend für die Aufrechterhaltung der Maßhaltigkeit.

Die Notwendigkeit einer präzisen Prozesskontrolle

Die endgültigen Eigenschaften eines gesinterten Teils sind eine direkte Funktion der Prozessvariablen. Faktoren wie die Aufheizrate, die Spitzentemperatur, die Haltezeit bei Temperatur, die Ofenatmosphäre und die Abkühlrate müssen sorgfältig kontrolliert werden. Schon kleine Abweichungen können zu unzureichender Dichte, unerwünschtem Kornwachstum oder inneren Spannungen führen.

Die Herausforderung des Kornwachstums

Während Atome diffundieren, um Poren zu schließen, ordnen sie sich auch neu an, um größere Kristallkörner zu bilden. Übermäßiges Kornwachstum kann manchmal die mechanischen Eigenschaften eines Materials, wie seine Zähigkeit, beeinträchtigen. Dies zu kontrollieren ist ein wichtiger Aspekt der Prozessoptimierung.

Variationen des Sinterprozesses

Um den Prozess zu beschleunigen oder mit gemischten Materialien zu arbeiten, können Ingenieure verschiedene Arten des Sinterns anwenden.

Festphasensintern

Dies ist der oben beschriebene grundlegende Prozess, bei dem alle beteiligten Materialien in fester Form bleiben. Es ist die gebräuchlichste Methode und beruht ausschließlich auf atomarer Diffusion in der festen Phase.

Flüssigphasensintern

Bei dieser Variante wird eine kleine Menge eines Sekundärmaterials mit einem niedrigeren Schmelzpunkt mit dem Primärpulver gemischt. Wenn der Ofen den Schmelzpunkt dieses Additivs erreicht, bildet sich eine flüssige Phase.

Diese Flüssigkeit fließt durch Kapillarwirkung in die Poren zwischen den festen Partikeln, beschleunigt die Verdichtung und bietet einen schnelleren Diffusionsweg. Dies wird oft verwendet, um sehr hohe Dichten schneller zu erreichen als beim Festphasensintern allein.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung dieses Wissens hängt vollständig von Ihrem Ziel für das Endbauteil ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, Teile aus sehr hochschmelzenden Materialien (z. B. Wolfram, Keramik) herzustellen: Sintern ist die wesentliche Fertigungsmethode, da Schmelzen und Gießen oft technisch oder wirtschaftlich nicht machbar sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnell maximale Dichte und Festigkeit zu erreichen: Ziehen Sie das Flüssigphasensintern in Betracht, das ein schmelzendes Additiv nutzt, um den Bindungs- und Verdichtungsprozess zu beschleunigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Präzisionsteil mit engen Toleranzen herzustellen: Sie müssen für eine vorhersehbare Schrumpfung planen und strenge Prozesskontrollen implementieren, um Verzug zu verhindern und konsistente Endabmessungen zu gewährleisten.

Letztendlich ist Sintern ein leistungsstarkes und vielseitiges Fertigungswerkzeug, das Materialien auf atomarer Ebene bearbeitet, um starke Teile aus Pulver herzustellen.

Zusammenfassungstabelle:

| Sinterphase | Schlüsselprozess | Primäres Ergebnis |

|---|---|---|

| Anfängliches Erhitzen | Binder-Ausbrennen | Reinigt das Teil für die Bindung |

| Atomare Diffusion | Halsbildung zwischen Partikeln | Partikel beginnen zu verschmelzen |

| Verdichtung | Poren schrumpfen und schließen sich | Erhöhte Festigkeit und Dichte |

| Endgültiges Abkühlen | Kontrolliertes Kornwachstum | Erreichen der endgültigen mechanischen Eigenschaften |

Bereit, Ihren Sinterprozess zu optimieren und überlegene Materialfestigkeit zu erzielen? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für präzise Temperaturregelung und konsistente Ergebnisse entwickelt wurden. Egal, ob Sie mit Metallen, Keramiken oder fortschrittlichen Verbundwerkstoffen arbeiten, unsere Ausrüstung gewährleistet zuverlässige Sinterergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Welcher Ofen wird zur Wärmebehandlung verwendet? Ein Leitfaden zur Auswahl des richtigen Ofens für Ihre Materialien

- Was sind die Vorteile des Vakuumglühens? Erzielen Sie ultimative Materialreinheit und Leistung

- Warum ist die Kühlmethode eines Hochtemperatur-Ofens entscheidend für RHA Luxan-Werte? Optimieren Sie Ihre RHA-Reaktivität

- Welche Rolle spielen Kondensationsvorrichtungen bei der Rückgewinnung von Magnesium während der Vakuumdestillation? Optimieren Sie die Metallausbeute

- Kann man Edelstahl mit MAPP-Gas löten? Ja, mit dem richtigen Flussmittel und der richtigen Technik.

- Warum wird ein Hochtemperatur-Muffelofen für die Synthese von Li7P2S8I benötigt? Spitzenionenleitfähigkeit freischalten

- Welches Material wird für den Schmelzofen verwendet? Es ist ein System spezialisierter Komponenten

- Welche zwei Vorteile hat die Sinterung im Ofen? Erzielung von Reinheit und überragender Festigkeit