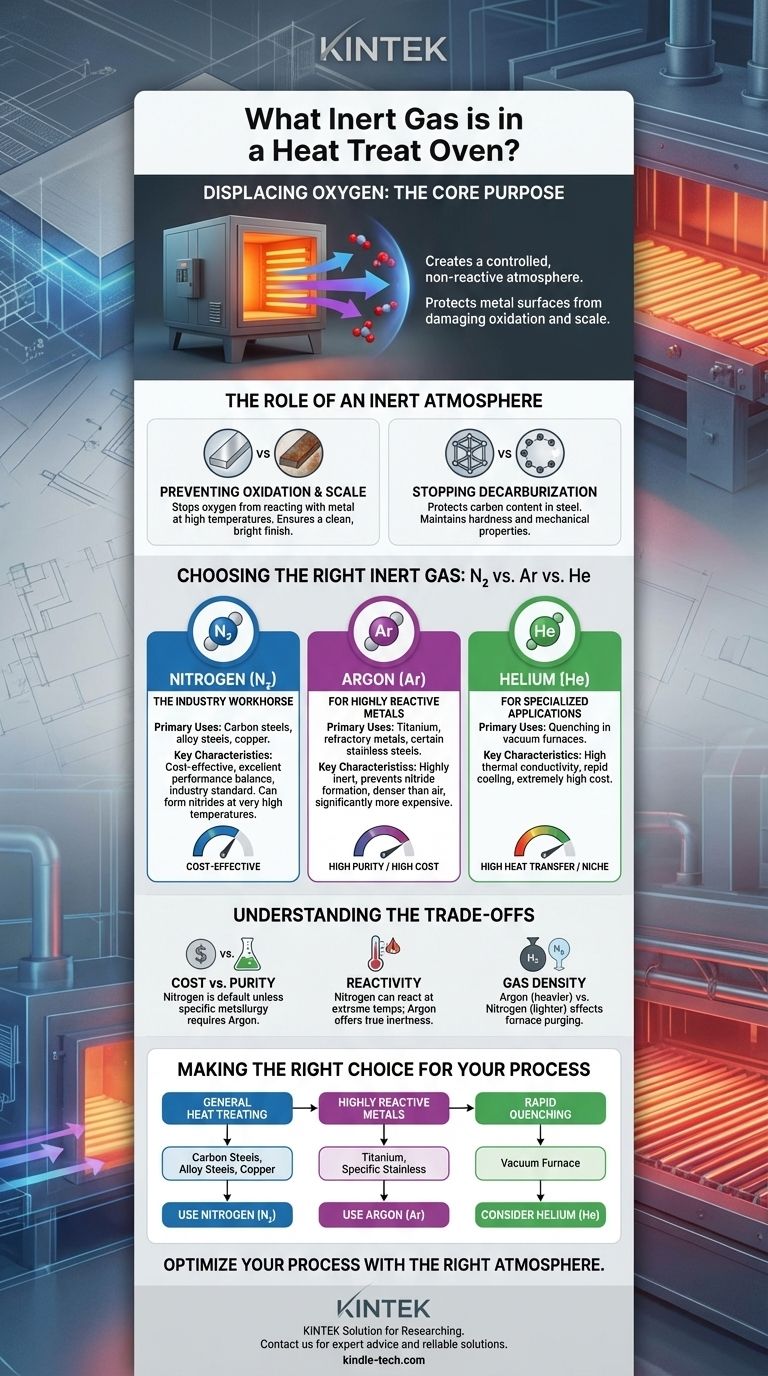

Die am häufigsten verwendeten Inertgase in Wärmebehandlungsöfen sind Stickstoff (N₂) und Argon (Ar). Stickstoff ist aufgrund seiner Kosteneffizienz der Industriestandard für eine Vielzahl von Anwendungen, während Argon für empfindlichere, reaktive Metalle verwendet wird, die einen höheren Grad an Inertheit erfordern.

Der Hauptzweck der Verwendung eines Inertgases liegt nicht im Gas selbst, sondern in dem, was es verdrängt: Sauerstoff. Durch die Schaffung einer kontrollierten, nicht-reaktiven Atmosphäre schützen diese Gase die Metalloberfläche vor schädlichen chemischen Reaktionen wie Oxidation bei hohen Temperaturen.

Die Rolle einer inerten Atmosphäre bei der Wärmebehandlung

Wenn Metalle auf die für Prozesse wie Glühen, Härten oder Löten erforderlichen hohen Temperaturen erhitzt werden, sind sie sehr anfällig für Reaktionen mit der umgebenden Luft. Eine inerte Atmosphäre ist ein Schutzschild gegen diese Reaktionen.

Verhinderung von Oxidation und Zunderbildung

Bei erhöhten Temperaturen reagiert Sauerstoff leicht mit der Oberfläche der meisten Metalle. Diese Reaktion, bekannt als Oxidation, bildet eine Schicht aus sprödem, abblätterndem Zunder.

Die Verwendung eines Inertgases reinigt den Ofen von Sauerstoff und verhindert die Zunderbildung. Dies führt zu einer sauberen, glänzenden Oberfläche, wodurch Nachbearbeitungsvorgänge wie Sandstrahlen oder chemisches Beizen entfallen.

Stoppen der Entkohlung

Bei Kohlenstoffstählen kann Sauerstoff in der Atmosphäre mit dem Kohlenstoff nahe der Metalloberfläche reagieren. Dieser Prozess, die Entkohlung, entzieht dem Stahl Kohlenstoff.

Da Kohlenstoff das Hauptelement ist, das Stahl seine Härte verleiht, erzeugt die Entkohlung eine weiche, schwache Oberflächenschicht. Eine inerte Atmosphäre schützt den Kohlenstoffgehalt und stellt sicher, dass das Teil seine beabsichtigten mechanischen Eigenschaften behält.

Auswahl des richtigen Inertgases

Obwohl sowohl Stickstoff als auch Argon inert sind, bestimmen ihre Eigenschaften und Kosten ihren Einsatz in verschiedenen Anwendungen.

Stickstoff (N₂): Das Arbeitspferd der Industrie

Stickstoff ist das am weitesten verbreitete Atmosphäregas bei der Wärmebehandlung. Es bietet ein hervorragendes Gleichgewicht zwischen Leistung und Kosten.

Es ist für die überwiegende Mehrheit der Prozesse geeignet, die Kohlenstoffstähle, legierte Stähle und Kupfer betreffen. Stickstoff wird typischerweise in flüssiger Form für den Großverbrauch geliefert oder vor Ort aus Druckluft erzeugt.

Argon (Ar): Für hochreaktive Metalle

Argon ist chemisch inerter als Stickstoff und wird für Materialien verwendet, die bei hohen Temperaturen mit Stickstoff reagieren können.

Es ist die erforderliche Wahl für die Wärmebehandlung von Titan, hochschmelzenden Metallen (wie Molybdän und Tantal) und bestimmten Edelstahlsorten. Argon ist deutlich teurer als Stickstoff, daher ist seine Verwendung auf diese notwendigen Anwendungen beschränkt.

Helium (He): Für Spezialanwendungen

Helium wird weitaus seltener verwendet. Sein Hauptvorteil ist seine hohe Wärmeleitfähigkeit.

Diese Eigenschaft ermöglicht es ihm, Wärme sehr effektiv zu übertragen, was es in einigen Vakuumofenanwendungen als Abschreckgas nützlich macht, um schnelle, gleichmäßige Abkühlraten zu erzielen. Seine extrem hohen Kosten beschränken seine Verwendung auf Nischenprozesse.

Die Kompromisse verstehen

Die Wahl einer Atmosphäre ist eine technische Entscheidung, die durch wirtschaftliche Realitäten ausgeglichen wird.

Kosten vs. erforderliche Reinheit

Der grundlegende Kompromiss sind die Kosten. Stickstoff ist die Standardwahl, es sei denn, ein spezifischer metallurgischer Grund erfordert ein inerteres Gas.

Die Verwendung von Argon für ein einfaches Kohlenstoffstahlteil würde ein hervorragendes Ergebnis liefern, aber zu unnötig hohen Kosten. Umgekehrt würde die Verwendung von Stickstoff zur Wärmebehandlung von Titan zur Bildung von Titannitriden führen und die Oberfläche des Teils ruinieren.

Reaktivität bei extremen Temperaturen

Der Begriff „inert“ ist relativ. Obwohl Stickstoff in den meisten Situationen nicht reaktiv ist, kann er bei sehr hohen Wärmebehandlungstemperaturen Nitride mit bestimmten reaktiven Elementen bilden.

Dies ist der entscheidende technische Grund, warum Argon für Metalle wie Titan unerlässlich ist. Argon reagiert unter keinen Wärmebehandlungsbedingungen und bietet echte Inertheit.

Gasdichte und Spülung

Argon ist etwa 40 % dichter als Luft, während Stickstoff etwas weniger dicht als Luft ist. Dies beeinflusst, wie der Ofen gespült wird.

Schwerere Gase wie Argon können Luft effektiv von unten nach oben verdrängen. Dies kann manchmal zu effizienteren Spülzyklen führen, aber ein ordnungsgemäßes Ofendesign und eine ordnungsgemäße Bedienung sind kritischere Faktoren für den Erfolg.

Die richtige Wahl für Ihren Prozess treffen

Ihr Material und Ihr Prozessziel sollten Ihre Gasauswahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Kohlenstoffstählen, legierten Stählen oder Kupfer liegt: Stickstoff ist die kostengünstigste und technisch fundierteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder spezifischer Edelstahlsorten liegt: Argon ist erforderlich, um unerwünschte Nitridbildung zu verhindern und die Oberflächenintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung extrem schneller Abkühlung (Abschrecken) in einem Vakuumofen liegt: Helium kann aufgrund seiner überlegenen Wärmeübertragungseigenschaften trotz seiner hohen Kosten in Betracht gezogen werden.

Letztendlich ist die Auswahl der richtigen Ofenatmosphäre ein grundlegender Schritt, um präzise und reproduzierbare metallurgische Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Gas | Primäre Anwendungsfälle | Wichtige Eigenschaften |

|---|---|---|

| Stickstoff (N₂) | Kohlenstoffstähle, legierte Stähle, Kupfer | Kostengünstig, Industriestandard |

| Argon (Ar) | Titan, hochschmelzende Metalle, bestimmte Edelstähle | Hochgradig inert, verhindert Nitridbildung |

| Helium (He) | Spezialisiertes Abschrecken in Vakuumöfen | Hohe Wärmeleitfähigkeit, hohe Kosten |

Optimieren Sie Ihren Wärmebehandlungsprozess mit dem richtigen Atmosphäregas.

Die Wahl zwischen Stickstoff und Argon ist entscheidend, um Oxidation, Entkohlung und Oberflächenfehler an Ihren Metallteilen zu verhindern. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Laboranforderungen mit fachkundiger Beratung und zuverlässigen Lösungen für Ihre Wärmebehandlungsanwendungen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und sicherzustellen, dass Sie präzise, reproduzierbare Ergebnisse erzielen. #Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen