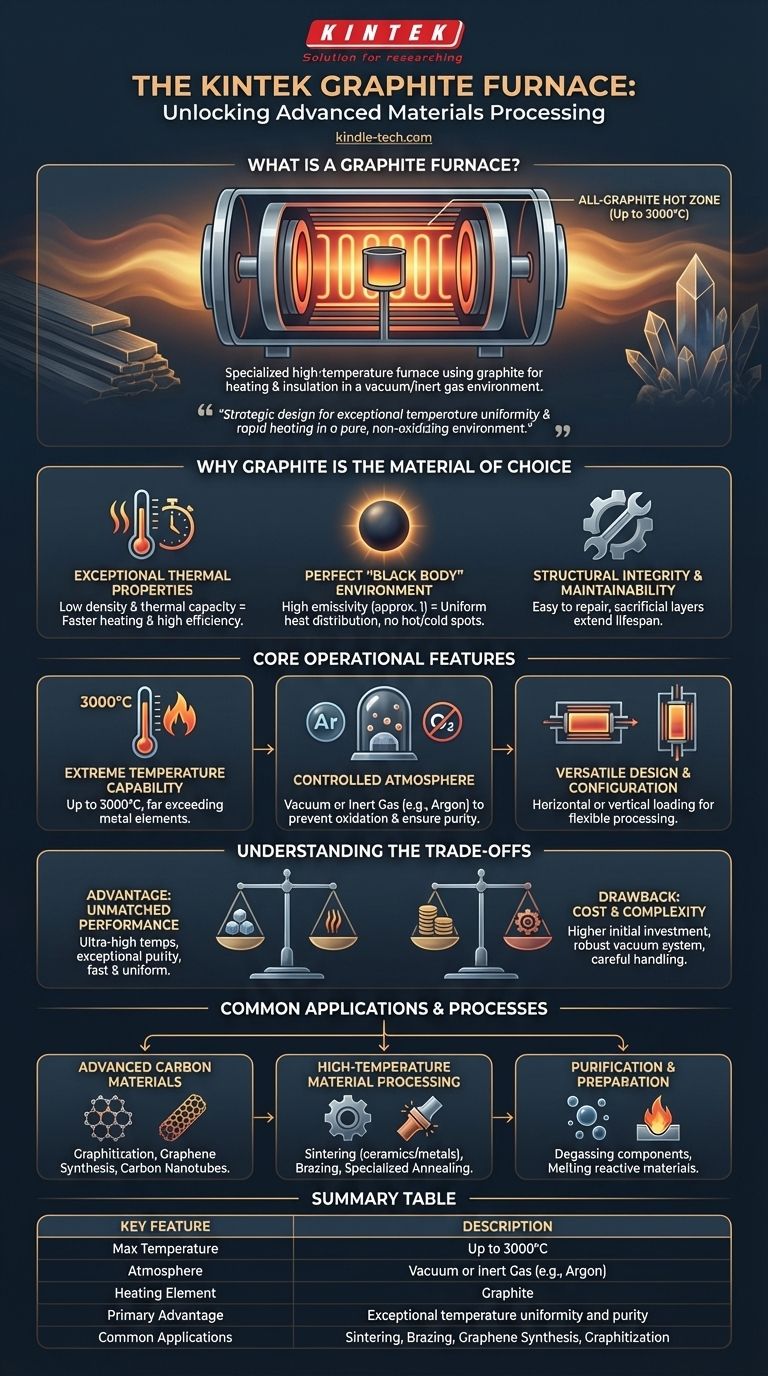

Im Wesentlichen ist ein Graphitofen ein spezialisierter Hochtemperaturofen, der Graphit für seine primären internen Komponenten, einschließlich der Heizelemente und der Isolierkammer, verwendet. Diese reine Graphit-"Heizzone" ermöglicht es dem Ofen, extreme Temperaturen, oft bis zu 3000 °C, in einer hochkontrollierten Vakuum- oder Inertgasatmosphäre zu erreichen. Dieses einzigartige Design macht ihn für die Verarbeitung fortschrittlicher Materialien und die wissenschaftliche Forschung unverzichtbar.

Die Entscheidung für Graphit ist nicht nur eine Materialwahl; sie ist ein strategisches Konstruktionsprinzip. Sie ermöglicht eine außergewöhnliche Temperaturgleichmäßigkeit und schnelle Erwärmung in einer reinen, nicht-oxidierenden Umgebung, die mit herkömmlichen Öfen mit Metallelementen einfach nicht erreichbar ist.

Warum Graphit das Material der Wahl ist

Die Leistung eines Graphitofens beruht direkt auf den einzigartigen Eigenschaften von Graphit selbst. Es wird wegen seines überlegenen Verhaltens bei extremen Temperaturen gewählt.

Außergewöhnliche thermische Eigenschaften

Graphit hat eine geringe Dichte und eine moderate Wärmekapazität. Das bedeutet, dass weniger Energie zum Aufheizen benötigt wird und die Zieltemperatur sehr schnell erreicht werden kann. Dies führt zu schnelleren Verarbeitungszyklen und einer höheren Betriebseffizienz im Vergleich zu Öfen, die dichtere, metallische Komponenten verwenden.

Schaffung einer perfekten "Schwarzkörper"-Umgebung

Graphit hat einen Emissionsgrad von nahezu 1, was es zu einem nahezu perfekten "Schwarzkörper" macht. Einfach ausgedrückt, strahlt es Wärmeenergie mit außergewöhnlicher Gleichmäßigkeit ab. Dies stellt sicher, dass die Wärme im Ofen gleichmäßig verteilt wird, wodurch heiße und kalte Stellen eliminiert und über das gesamte Werkstück hinweg hochkonsistente Ergebnisse erzielt werden.

Strukturelle Integrität und Wartbarkeit

Trotz seiner Hochtemperaturfunktion ist eine Graphit-Heizzone relativ einfach zu reparieren. Darüber hinaus kann die Kammer mit Opferschichten aus Graphit ausgekleidet werden, die regelmäßig ersetzt werden können, um die Kernstruktur zu schützen und die Betriebslebensdauer des Ofens zu verlängern.

Wesentliche Betriebsmerkmale

Ein Graphitofen ist nicht nur eine Box, die heiß wird; er ist ein präzise gesteuertes System, das für spezifische, anspruchsvolle Aufgaben konzipiert ist.

Extreme Temperaturfähigkeit

Das herausragende Merkmal ist seine Fähigkeit, bei Temperaturen bis zu 3000 °C zu arbeiten. Dies geht weit über die Grenzen von Öfen hinaus, die auf metallische Heizelemente angewiesen sind, die bei solchen Temperaturen schmelzen oder sich zersetzen würden.

Kontrollierte Atmosphäre (Vakuum & Inertgas)

Diese Öfen arbeiten unter Vakuum oder werden mit einem Inertgas wie Argon gefüllt. Dies ist entscheidend, da es Sauerstoff entfernt, der die Graphitkomponenten und das zu verarbeitende Material bei hohen Temperaturen schnell oxidieren und verbrennen lassen würde. Das Ergebnis ist eine rauchfreie, ultrareine Umgebung.

Vielseitiges Design und Konfiguration

Die meisten Graphitöfen verfügen über eine zylindrische, doppelwandige Vakuumkammer aus Edelstahl. Sie sind oft so konzipiert, dass sie entweder horizontal oder vertikal beladen und betrieben werden können, was Flexibilität zur Anpassung an verschiedene Prozesse und Teilegeometrien bietet.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Graphitöfen ein Spezialwerkzeug. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Investitionsentscheidung.

Der Vorteil: Unübertroffene Leistung

Für Prozesse, die ultrahohe Temperaturen, außergewöhnliche Reinheit und schnelles, gleichmäßiges Erhitzen erfordern, ist der Graphitofen eine Klasse für sich. Er ermöglicht die Herstellung und Verarbeitung von Materialien, die in anderen Ofentypen nicht gehandhabt werden können.

Der Nachteil: Kosten und Komplexität

Diese Leistung hat ihren Preis. Graphitöfen haben eine höhere Anfangsinvestition als herkömmliche Öfen. Sie erfordern auch ein robustes Vakuumsystem und eine sorgfältige Handhabung großer, vakuumdichter Dichtungen, was ihre Betriebskomplexität und Wartungsanforderungen erhöht.

Häufige Anwendungen und Prozesse

Die einzigartigen Fähigkeiten von Graphitöfen machen sie für eine Reihe von hochwertigen Industrie- und Forschungsanwendungen unerlässlich.

Fortschrittliche Kohlenstoffmaterialien

Diese Öfen sind zentral für die Herstellung von Materialien der nächsten Generation. Zu den Hauptanwendungen gehören die Graphitierung von Kohlenstoff, die Synthese von Graphen und die Herstellung von Kohlenstoffnanoröhren.

Hochtemperatur-Materialverarbeitung

Viele industrielle Prozesse basieren auf der präzisen thermischen Kontrolle eines Graphitofens. Dazu gehören das Sintern von Keramiken und Pulvermetallen, Hochtemperatur-Löten, spezialisiertes Glühen und das Brennen fortschrittlicher Keramiken.

Reinigung und Vorbereitung

Die saubere Vakuumumgebung ist ideal zum Entgasen von Komponenten, um eingeschlossene Verunreinigungen zu entfernen, und zum Schmelzen hochreaktiver Materialien, die nicht der Luft ausgesetzt werden dürfen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein Graphitofen geeignet ist, hängt vollständig von Ihren Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Kohlenstoffmaterialien wie Graphen liegt: Ein Graphitofen ist nicht nur eine Option, sondern ein grundlegendes Werkzeug, da er die erforderliche Temperatur und Reinheit bietet.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatursintern oder Löten kritischer Komponenten liegt: Ein Graphitofen bietet überlegene Gleichmäßigkeit und Geschwindigkeit, was die Investition für hochwertige, leistungsempfindliche Teile rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung unter 1500 °C in Luftatmosphäre liegt: Ein herkömmlicher Ofen mit Metallelementen ist eine weitaus praktischere und kostengünstigere Lösung.

Letztendlich ist die Wahl eines Graphitofens eine Investition in unübertroffene thermische Kontrolle und Umweltreinheit für die anspruchsvollsten Anwendungen der Materialwissenschaft.

Zusammenfassende Tabelle:

| Hauptmerkmal | Beschreibung |

|---|---|

| Max. Temperatur | Bis zu 3000 °C |

| Atmosphäre | Vakuum oder Inertgas (z. B. Argon) |

| Heizelement | Graphit |

| Primärer Vorteil | Außergewöhnliche Temperaturgleichmäßigkeit und Reinheit |

| Häufige Anwendungen | Sintern, Löten, Graphensynthese, Graphitierung |

Bereit, die Grenzen Ihrer Materialforschung oder -produktion zu erweitern?

Ein Graphitofen von KINTEK bietet die extremen Temperaturen, die gleichmäßige Erwärmung und die ultrareine Umgebung, die für das Sintern fortschrittlicher Keramiken, die Synthese von Graphen, das Löten kritischer Komponenten und andere hochwertige Prozesse erforderlich sind. Unser Fachwissen im Bereich Laborgeräte stellt sicher, dass Sie ein System erhalten, das auf Ihre spezifischen Ziele zugeschnitten ist und Effizienz und ROI maximiert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Graphitofen Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was ist der Schmelzpunkt von Graphit und warum? Entschlüsselung extremer Hitzebeständigkeit

- Welche Rolle spielen Hochtemperaturöfen bei der Graphenherstellung über SiC? Atomare Präzisionstechnik

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Was ist die Graphitofenmethode? Erreichen Sie ultrahohe Temperaturen mit Reinheit & Geschwindigkeit

- Was ist der Karbonisierungsprozess? Ein vollständiger Leitfaden zur Umwandlung von Biomasse in Holzkohle

- Wie läuft die Herstellung von isostatischem Graphit ab? Erzielen Sie unübertroffene Materialgleichmäßigkeit und Leistung

- Was sind die Nachteile von Graphitöfen? Wichtigste Einschränkungen und Betriebskosten

- Was ist die Funktion des Graphitofens? Erreichen Sie extreme Hitze für Analyse und Materialverarbeitung