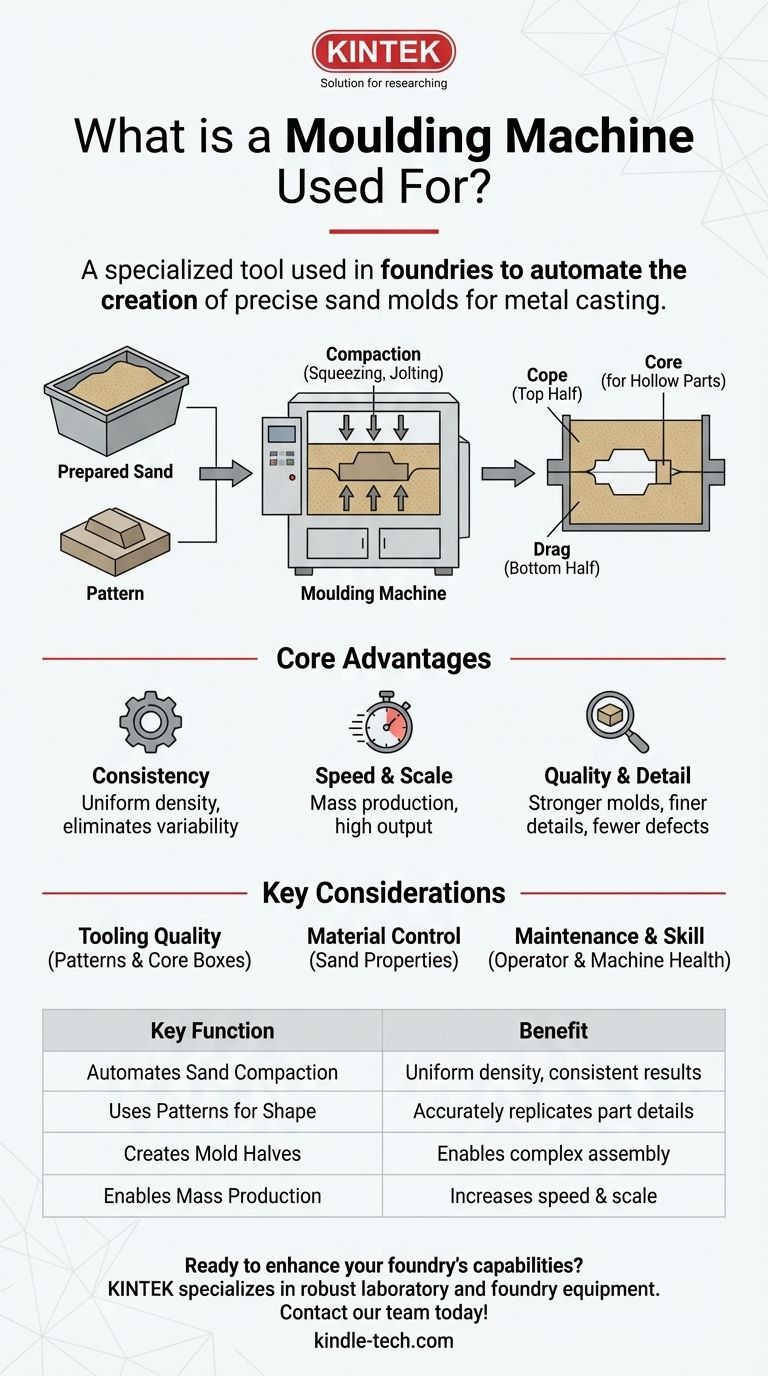

Im Kern ist eine Formmaschine ein Spezialwerkzeug, das in Gießereien zur Herstellung von Sandformen für den Metallguss verwendet wird. Sie automatisiert den Prozess des Verdichtens von speziell vorbereitetem Sand um ein Modell herum, wodurch ein präziser Hohlraum entsteht. Dieser Hohlraum wird, sobald das Modell entfernt wurde, mit geschmolzenem Metall gefüllt, um ein fertiges Teil zu erzeugen.

Der grundlegende Zweck einer Formmaschine ist die Industrialisierung des Sandgussverfahrens. Sie ersetzt manuelle Arbeit, um eine weitaus höhere Geschwindigkeit, Konsistenz und Präzision zu erreichen, indem sie losen Sand in eine stabile, detaillierte Form verwandelt, die in der Lage ist, hochwertige Metallkomponenten in großem Maßstab zu produzieren.

Die Kernfunktion: Vom Sand zum präzisen Hohlraum

Die Aufgabe einer Formmaschine ist es, den kritischsten Schritt des Sandgussverfahrens mit mechanischer Präzision auszuführen. Sie verwandelt Formmaterial systematisch in eine fertige Formhälfte, die bereit für die Montage und das Gießen ist.

Verdichten des Formsandes

Die primäre Aktion der Maschine ist das Verdichten von Sand. Loser Sand würde sofort zusammenfallen, wenn er mit schwerem, geschmolzenem Metall gefüllt wird. Die Maschine wendet immense Kräfte an – durch Pressen, Rütteln oder andere Methoden –, um eine dichte, starre und stabile Form zu erzeugen.

Verwendung eines Modells zur Formgebung

Der Sand wird nicht nur zu einem Block verdichtet; er wird um ein Modell herumgepackt. Dieses Modell ist ein Urmodell des endgültigen Teils. Die Maschine sorgt dafür, dass der Sand sich perfekt an jedes Detail des Modells anpasst und die gewünschte Form genau wiedergibt.

Erstellen von Formhälften (Ober- und Unterkasten)

Die meisten Gussteile werden mit einer zweiteiligen Form hergestellt. Die Formmaschine erstellt typischerweise eine Hälfte nach der anderen in einem Behälter, der als Formkasten bezeichnet wird. Die obere Hälfte ist der Oberkasten (Cope), und die untere Hälfte ist der Unterkasten (Drag). Die Maschine produziert diese Hälften so, dass sie später perfekt ausgerichtet und zusammengebaut werden können.

Aufnahme von Kernen für Hohlteile

Für Teile, die interne Merkmale oder Hohlräume erfordern, werden Sandformen, sogenannte Kerne, verwendet. Diese werden separat hergestellt (oft mit einem Werkzeug namens Kernkasten) und vor dem Schließen in den Hauptformhohlraum eingesetzt. Die Formmaschine erstellt die Hauptform mit der Präzision, die erforderlich ist, um diese Kerne sicher an Ort und Stelle zu halten.

Warum eine Maschine anstelle manueller Methoden verwenden?

Obwohl Sandformen von Hand hergestellt werden können, bietet eine Formmaschine entscheidende Vorteile, die für jeden modernen Fertigungsbetrieb unerlässlich sind.

Unübertroffene Konsistenz

Eine Maschine wendet für jede einzelne Form genau die gleichen Kräfte an und folgt genau der gleichen Reihenfolge. Dies eliminiert die menschliche Variabilität des manuellen Stampfens und stellt sicher, dass jede Form eine gleichmäßige Dichte und Härte aufweist. Dies führt direkt zu konsistenteren Endgussteilen.

Überlegene Geschwindigkeit und Produktionsmaßstab

Die Geschwindigkeit einer Formmaschine ist um Größenordnungen schneller als ein manueller Prozess. Diese Automatisierung ermöglicht die Massenproduktion von Metallgussteilen und ist ein Eckpfeiler von Industrien vom Automobilbau bis zur Luft- und Raumfahrt.

Höhere Formqualität und Detailgenauigkeit

Die hohe, gleichmäßige Verdichtung, die durch eine Maschine erreicht wird, führt zu einer stärkeren Form. Diese Festigkeit ermöglicht feinere Details, schärfere Kanten und eine glattere Oberfläche am fertigen Metallteil. Sie reduziert auch erheblich Defekte, die durch Formwandbewegungen oder Erosion während des Gießens verursacht werden.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist eine Formmaschine Teil eines größeren, komplexen Systems. Ihre Wirksamkeit ist nicht ohne das Verständnis ihrer Grenzen garantiert.

Die kritische Rolle der Werkzeuge

Die Maschine ist nur so gut wie ihre Werkzeuge – die Modellplatten und Kernkästen. Schlecht konstruierte oder abgenutzte Werkzeuge führen zu Formen von schlechter Qualität, unabhängig davon, wie fortschrittlich die Maschine ist. Die Investition in hochwertige Werkzeuge ist nicht verhandelbar.

Materialkontrolle ist unerlässlich

Die Maschine geht davon aus, dass sie mit hochwertigem, konsistentem Formsand versorgt wird. Variationen in den Sandeigenschaften wie Feuchtigkeitsgehalt, Tongehalt oder Korngröße führen zu inkonsistenter Formqualität und Gussfehlern, selbst wenn die Maschinenparameter unverändert bleiben.

Wartung und Bedienerkenntnisse

Dies sind robuste Industriemaschinen, die jedoch eine qualifizierte Bedienung und einen strengen präventiven Wartungsplan erfordern. Eine schlecht gewartete Maschine kann ihre Präzision verlieren, was zu einem allmählichen oder plötzlichen Rückgang der Qualität der von ihr produzierten Formen führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle einer Formmaschine hilft zu klären, wann sie die geeignete Technologie für einen bestimmten Fertigungsbedarf ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Eine Formmaschine ist der einzig gangbare Weg, um die notwendige Geschwindigkeit, niedrige Stückkosten und Wiederholbarkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisem Guss liegt: Die Fähigkeit der Maschine, dichte, gleichmäßige und stabile Formen zu erzeugen, ist entscheidend für die Erzielung enger Maßtoleranzen und hervorragender Oberflächengüten.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Einzelteilen liegt: Die erheblichen Kosten für die Herstellung der erforderlichen Modellwerkzeuge machen manuelle Methoden oder alternative Technologien, wie 3D-gedruckte Sandformen, oft zu einer praktischeren Wahl.

Letztendlich ist eine Formmaschine der Motor, der die moderne Gießerei antreibt und die wesentliche Brücke zwischen Rohsand und den komplexen Metallkomponenten bildet, die unsere Welt prägen.

Zusammenfassungstabelle:

| Schlüsselfunktion | Vorteil |

|---|---|

| Automatisiert die Sandverdichtung | Gewährleistet eine gleichmäßige Formdichte und -festigkeit für konsistente Ergebnisse. |

| Verwendet Modelle zur Formgebung | Reproduziert präzise Teiledetails für hochpräzise Gussteile. |

| Erstellt Formhälften (Ober- & Unterkasten) | Ermöglicht die Montage komplexer, zweiteiliger Formen. |

| Ermöglicht Massenproduktion | Erhöht Geschwindigkeit und Umfang drastisch im Vergleich zu manuellen Methoden. |

Bereit, die Fähigkeiten Ihrer Gießerei zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung robuster Labor- und Gießereiausrüstung zur Rationalisierung Ihres Produktionsprozesses. Egal, ob Sie Ihre Produktion erweitern oder eine höhere Präzision anstreben, unser Fachwissen in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, eine überragende Formqualität und Effizienz zu erreichen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihre Metallgussanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Kleine Spritzgießmaschine für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist der Prozess der Kautschukpyrolyse? Eine Schritt-für-Schritt-Anleitung zur Umwandlung von Altkautschuk in wertvolle Ressourcen

- Wie mischt man Gummimischungen? Wahl zwischen offener Walze und Innenmischer

- Was ist das Extrusionsblasformverfahren? Ein Leitfaden zur effizienten Herstellung von hohlen Kunststoffteilen

- Welche Füllstoffe für Gummimischungen? Wählen Sie den richtigen Füllstoff für Leistung vs. Kosten

- Was ist eine Zweiwalzenmühle mit Differenzgeschwindigkeit? Erzielen Sie überlegene Polymer-Mischung & -Dispersion

- Was ist die Pyrolysetemperatur von Gummi? Steuern Sie den Prozess, um Ihren Ertrag zu maximieren

- Was ist der Unterschied zwischen Extrusionsbeschichtung und Extrusionslaminierung? Ein Leitfaden zur Materialverbesserung

- Was sind die Vorteile von Dual-Extrudern? Entdecken Sie den Multi-Material- und löslichen Stützdruck