Im Grunde ist ein Stickstoffofen eine spezialisierte thermische Kammer, die Materialien in einer kontrollierten, sauerstofffreien Umgebung erhitzt. Im Gegensatz zu einem Standardofen, der Umgebungsluft verwendet, spült ein Stickstoffofen die Kammer mit inertem Stickstoffgas, um den Sauerstoff zu verdrängen. Dieser Prozess ist entscheidend, um Oxidation zu verhindern – eine chemische Reaktion, die empfindliche Komponenten bei hohen Temperaturen beschädigen oder beeinträchtigen kann.

Der grundlegende Zweck eines Stickstoffofens besteht nicht nur darin, etwas zu erhitzen, sondern es zu erhitzen, ohne seine chemischen Eigenschaften zu verändern. Dies wird erreicht, indem der hochreaktive Sauerstoff in der Luft durch nicht reaktiven Stickstoff ersetzt wird, wodurch eine Schutzatmosphäre für die Materialien im Inneren entsteht.

Warum Sie nicht einfach einen Standardofen verwenden können

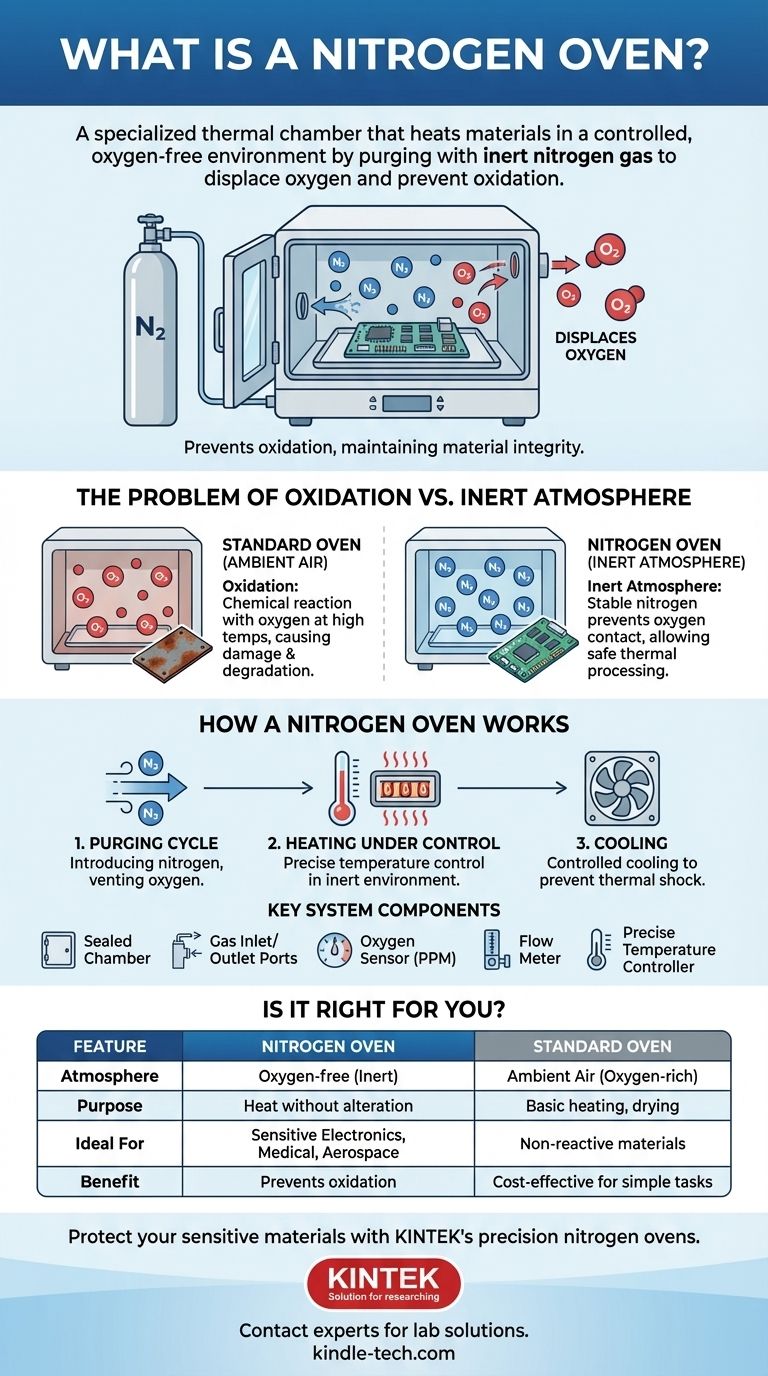

Der entscheidende Unterschied zwischen einem Stickstoffofen und einem herkömmlichen Ofen liegt in der Atmosphäre im Inneren der Kammer. Das Verständnis dieser Unterscheidung zeigt, warum solch spezialisierte Geräte für kritische Anwendungen notwendig sind.

Das Problem der Oxidation

Oxidation ist eine chemische Reaktion, die auftritt, wenn eine Substanz Sauerstoff ausgesetzt wird. Ein häufiges Beispiel ist das Rosten von Eisen. Bei erhöhten Temperaturen beschleunigt sich dieser Prozess dramatisch, was zu Verfärbungen, Schwächung und Änderungen der elektrischen Eigenschaften vieler Materialien führt.

In einem Standardofen würde das Erhitzen einer empfindlichen elektronischen Komponente oder einer reaktiven chemischen Verbindung diese einer heißen, sauerstoffreichen Umgebung aussetzen. Dies kann zu Prozessfehlern, Bauteilschäden und unzuverlässigen Endprodukten führen.

Wie eine inerte Atmosphäre das Problem löst

Stickstoff ist ein Inertgas, was bedeutet, dass es stabil ist und nicht leicht mit anderen Elementen reagiert. Durch das Fluten der Ofenkammer mit Stickstoff wird der Sauerstoff physisch herausgedrückt oder „gespült“.

Dies erzeugt eine inerte Atmosphäre – eine Schutzdecke, die verhindert, dass Sauerstoff mit den erhitzten Materialien in Kontakt kommt. Die Komponenten können dann die notwendige thermische Verarbeitung, wie Aushärtung oder Löten, ohne die zerstörerischen Auswirkungen der Oxidation durchlaufen.

Wie ein Stickstoffofen funktioniert

Obwohl das Konzept einfach ist, erfordert die Ausführung eine spezielle Konstruktion, um eine präzise kontrollierte Umgebung aufrechtzuerhalten. Der Prozess ist eine klare Abfolge von Spülen, Erhitzen und Abkühlen unter kontrollierten Bedingungen.

Das Prinzip des Spülens

Die Kernfunktion beginnt mit der Einführung eines kontinuierlichen, niedrigdruckgeführten Flusses von Stickstoffgas in die abgedichtete Kammer. Ein Auslass ermöglicht das Entweichen der verdrängten Luft (die Sauerstoff und Feuchtigkeit enthält) aus der Kammer. Dieser Spülzyklus wird fortgesetzt, bis die Sauerstoffkonzentration auf ein vordefiniertes, extrem niedriges Niveau gesunken ist, oft gemessen in Teilen pro Million (PPM).

Wichtige Systemkomponenten

Ein Stickstoffofen ist mehr als nur eine beheizte Box mit einer Gasleitung. Zu den Schlüsselkomponenten gehören:

- Eine vollständig abgedichtete Kammer, um das Eindringen von Außenluft zu verhindern.

- Gaszu- und -ablassöffnungen zur Steuerung des Stickstoffflusses.

- Ein Sauerstoffsensor (oder Analysator) zur Überwachung der internen Atmosphäre und zur Sicherstellung, dass der Sauerstoffgehalt akzeptabel niedrig ist.

- Ein Durchflussmesser zur Regulierung des verbrauchten Stickstoffvolumens.

- Eine präzise Temperaturregelung, genau wie bei einem hochwertigen Laborofen.

Die Abwägungen verstehen

Obwohl sie für bestimmte Aufgaben unerlässlich sind, führen Stickstofföfen zu Komplexitäten und Kosten, die sie für Prozesse ungeeignet machen, bei denen Oxidation keine Rolle spielt.

Erhöhte Kosten und Komplexität

Stickstofföfen sind aufgrund der zusätzlichen Komponenten wie Dichtungen, Sensoren und Gasversorgungssysteme teurer als ihre herkömmlichen Pendants. Die Ingenieurskunst, die erforderlich ist, um eine wirklich inerte Atmosphäre aufrechtzuerhalten, erhöht die anfänglichen Investitionskosten.

Laufende Betriebskosten

Die primären Betriebskosten sind der kontinuierliche Verbrauch von Stickstoffgas. Für den großtechnischen oder kontinuierlichen Betrieb erfordert dies eine erhebliche und zuverlässige Versorgung mit Stickstoff, entweder aus Hochdruckflaschen oder einem dedizierten Stickstoffgenerator.

Sicherheits- und Anlagenanforderungen

Stickstoff selbst ist nicht giftig, aber er verdrängt Sauerstoff. Ein größeres Leck in einem nicht ausreichend belüfteten Bereich könnte eine Erstickungsgefahr darstellen. Daher sind eine ordnungsgemäße Installation, Belüftung und Sicherheitsüberwachung unerlässlich.

Ist ein Stickstoffofen für Ihren Prozess geeignet?

Die Wahl der richtigen thermischen Ausrüstung hängt vollständig von der Empfindlichkeit des Materials ab, das Sie verarbeiten. Die Entscheidung hängt davon ab, ob die Kosten für die Verhinderung der Oxidation durch den Bedarf an Materialintegrität und Prozessausbeute gerechtfertigt sind.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: Ein Stickstoffofen ist entscheidend für qualitativ hochwertiges Löten (Reflow) und das Aushärten empfindlicher Klebstoffe, um schwache Lötstellen und Bauteilausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Medizinprodukte oder Luft- und Raumfahrtanwendungen liegt: Eine inerte Atmosphäre ist oft zwingend erforderlich, um sicherzustellen, dass Materialien ihre spezifizierten strukturellen und chemischen Eigenschaften nach der Wärmebehandlung beibehalten.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Trocknen oder Backen nicht reaktiver Materialien liegt: Ein Standard-Industrie- oder Laborofen ist die praktischere und kostengünstigere Lösung.

Letztendlich ist ein Stickstoffofen ein unverzichtbares Werkzeug für jeden thermischen Prozess, bei dem die Anwesenheit von Sauerstoff ein Nachteil ist.

Zusammenfassungstabelle:

| Merkmal | Stickstoffofen | Standardofen |

|---|---|---|

| Interne Atmosphäre | Sauerstofffrei (inert, Stickstoff) | Umgebungsluft (sauerstoffreich) |

| Hauptzweck | Erhitzen ohne chemische Veränderung | Einfaches Erhitzen, Trocknen, Backen |

| Ideal für | Empfindliche Elektronik, reaktive Materialien | Nicht reaktive, robuste Materialien |

| Hauptvorteil | Verhindert Oxidation, Verfärbung und Eigenschaftsänderungen | Kosteneffizient für einfache Prozesse |

Schützen Sie Ihre empfindlichen Materialien vor Oxidation mit den Präzisions-Stickstofföfen von KINTEK.

Beinhaltet Ihr thermischer Prozess das Löten von Elektronik, das Aushärten von Klebstoffen oder die Wärmebehandlung von Komponenten, die keinen Sauerstoff vertragen? Unsere Stickstofföfen sind so konstruiert, dass sie eine zuverlässige, kontrollierte inerte Atmosphäre bieten und sicherstellen, dass Ihre Materialien ihre Integrität und Leistung beibehalten.

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Stickstofföfen, die für die anspruchsvollen Bedürfnisse von Laboren und Fertigungsbetrieben entwickelt wurden. Lassen Sie uns Ihnen helfen, überlegene Prozessausbeuten und Produktzuverlässigkeit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Stickstoffofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Laboratorium wissenschaftlicher elektrischer Heizofen

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Wie unterscheidet sich ein Umluftofen? Der Schlüssel ist die Zwangsluft für eine gleichmäßige Erwärmung

- Wofür wird ein Labor-Trockenschrank verwendet? Beherrschen Sie die Feuchtigkeitsentfernung & Sterilisation für Ihr Labor

- Wie funktioniert der Ofen im Labor? Ein Leitfaden für präzises Heizen und Sicherheit

- Wofür wird ein Laborofen verwendet? Ein Leitfaden für präzises Erhitzen, Sterilisieren & Trocknen

- Was ist ein Labor-Trockenschrank? Das unverzichtbare Werkzeug zum Trocknen, Sterilisieren und Härten von Materialien