Im Wesentlichen ist ein Durchstoßofen eine Art kontinuierlicher Industrieofen. Er verarbeitet Materialien, indem er sie auf einer Reihe von Trays, Booten oder Platten durch verschiedene Heiz- und Kühlzonen schiebt. Dadurch entsteht ein kontinuierlicher Zug, bei dem ein neues Boot, das in den Ofen eintritt, die gesamte Linie vorwärtsschiebt, was eine konsistente Produktion mit hohem Volumen ermöglicht.

Das entscheidende Merkmal eines Durchstoßofens ist seine Auslegung für den kontinuierlichen Betrieb, was ihn zu einem Eckpfeiler für Fertigungsprozesse mit hohem Durchsatz macht. Dies steht im scharfen Kontrast zu Chargenöfen, die jeweils eine diskrete Last verarbeiten.

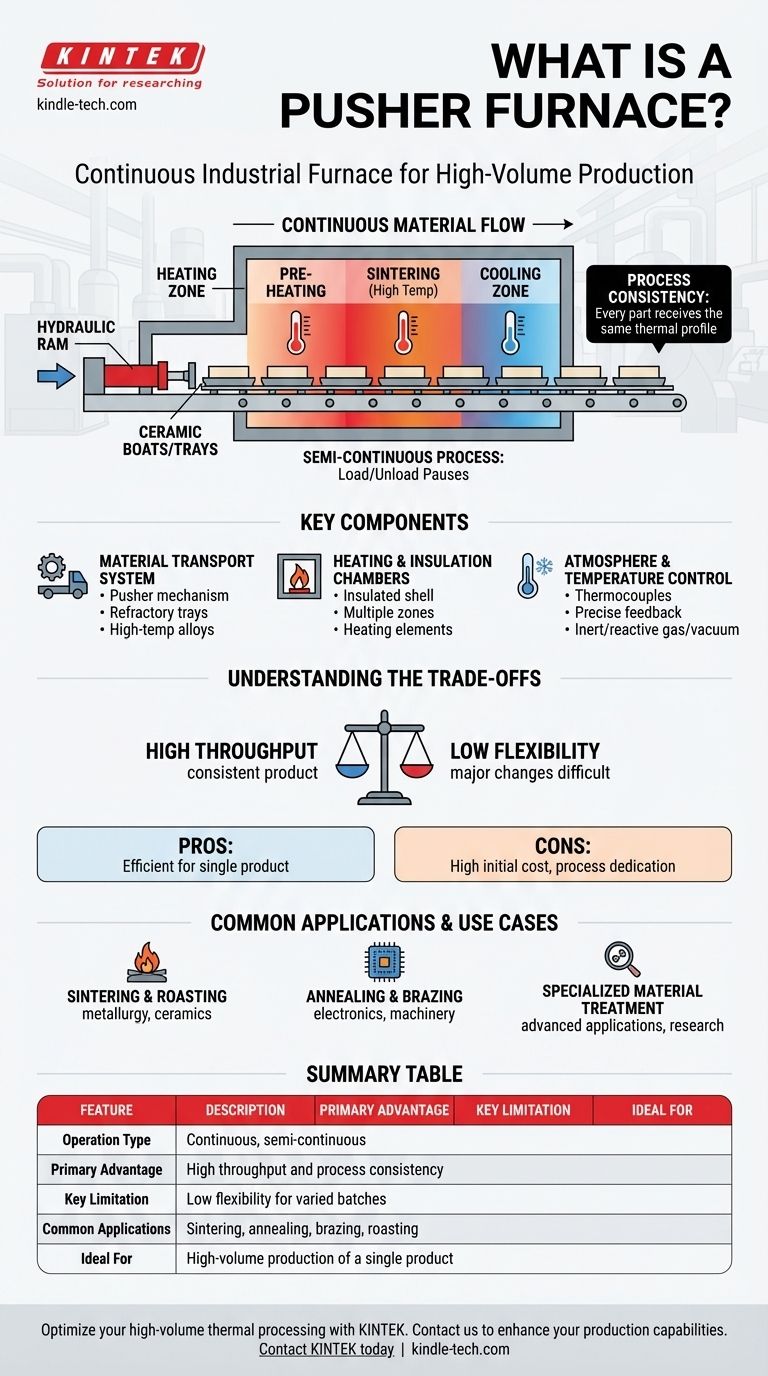

Das Kernprinzip: Kontinuierlicher Materialfluss

Das definierende Merkmal eines Durchstoßofens ist seine Methode des Materialtransports. Das Verständnis dieses Mechanismus ist der Schlüssel zum Verständnis seines Zwecks und Wertes in industriellen Umgebungen.

Wie der "Stoß" funktioniert

Ein mechanisches System, oft ein hydraulischer oder elektrischer Stößel, schiebt ein neues Material-Tray in den Ofeneingang. Diese Aktion zwingt die gesamte Reihe von Trays, um eine Position vorzurücken.

Der Prozess ist halbkontinuierlich. Der Ofen pausiert gerade lange genug, um ein fertiges Tray am Ausgang zu entladen und ein neues, unverarbeitetes Tray am Eingang zu laden, bevor der nächste Stoß erfolgt.

Erreichen von Prozesskonsistenz

Dieser kontinuierliche Fluss stellt sicher, dass jedes Teil dem gleichen Temperaturprofil für die gleiche Zeit ausgesetzt wird. Der Ofen ist in verschiedene Zonen unterteilt – Vorheizen, Sintern und Kühlen – jede mit präziser Temperaturregelung, was einen hochgradig wiederholbaren thermischen Prozess garantiert.

Schlüsselkomponenten eines Durchstoßofens

Obwohl die Designs variieren, teilen Durchstoßöfen eine gemeinsame Reihe funktionaler Komponenten, die für die kontinuierliche thermische Behandlung von Materialien ausgelegt sind.

Materialtransportsystem

Dazu gehören die Boote oder Trays, die das Material tragen, und der Stoßmechanismus selbst. Die Boote bestehen typischerweise aus feuerfesten Materialien wie Keramik oder Hochtemperaturlegierungen, um den extremen Bedingungen standzuhalten.

Heiz- und Isolationskammern

Der Ofenkörper besteht aus einer stark isolierten Hülle, die mehrere Heizzonen enthält. Diese Zonen verwenden Heizelemente wie Widerstandsdraht, Siliziumkarbid oder Molybdändisilizid, um die erforderlichen Temperaturen zu erzeugen.

Atmosphären- und Temperaturregelung

Ein ausgeklügeltes Steuerungssystem verwaltet den gesamten Prozess. Es verwendet Thermoelemente für eine präzise Temperaturrückmeldung in jeder Zone und kann die interne Atmosphäre steuern, die je nach Anwendung inertes Gas, ein reaktives Gas oder ein Vakuum sein kann.

Kühlkammern

Nach dem Durchlaufen der Hochtemperaturzonen gelangen die Materialien in Kühlkammern. Diese Kammern sind so konzipiert, dass sie das Produkt mit einer kontrollierten Rate auf eine sichere Handhabungstemperatur zurückführen, um Thermoschock oder unerwünschte mikrostrukturelle Veränderungen zu vermeiden.

Die Kompromisse verstehen

Ein Durchstoßofen ist ein leistungsstarkes Werkzeug, aber nicht universell einsetzbar. Seine Konstruktionsvorteile für einige Prozesse schaffen Einschränkungen für andere.

Hoher Durchsatz vs. geringe Flexibilität

Der Hauptvorteil ist der hohe Durchsatz für ein konsistentes Produkt. Dieses Design macht ihn jedoch unflexibel. Eine Änderung des Temperaturprofils oder der Verarbeitungszeit ist ein großer Aufwand, wodurch er für kleine, unterschiedliche Chargen oder experimentelle Arbeiten ungeeignet ist.

Anfangskosten und Komplexität

Das mechanische Stoßsystem, die umfangreiche Zonierung und die komplexen Steuerungssysteme machen diese Öfen zu einer erheblichen Kapitalinvestition. Ihr Design ist für den kontinuierlichen oder nahezu kontinuierlichen Betrieb optimiert, um die Kosten zu rechtfertigen.

Prozessbindung

Ein Durchstoßofen ist typischerweise einem einzigen, genau definierten thermischen Prozess gewidmet. Seine Effizienz geht verloren, wenn er häufig angehalten, gekühlt und für verschiedene Materialien oder Ergebnisse neu programmiert werden muss.

Häufige Anwendungen und Anwendungsfälle

Die Fähigkeit, eine konsistente Wärmebehandlung mit hohem Volumen zu liefern, macht den Durchstoßofen in zahlreichen Branchen für eine Vielzahl von thermischen Prozessen unverzichtbar.

Sintern und Rösten

Er wird in der Metallurgie und Keramik häufig zum Sintern von pulverförmigen Materialien zu einer festen Masse eingesetzt. Dies umfasst Anwendungen für Keramikkomponenten, feuerfeste Materialien und Pulvermetallteile.

Glühen und Löten

In der Elektronik und im Maschinenbau werden diese Öfen zum Glühen von Metallen zur Beseitigung innerer Spannungen und zum Löten von Komponenten unter kontrollierter Atmosphäre eingesetzt.

Spezialisierte Materialbehandlung

Die präzise Steuerung von Temperatur und Atmosphäre ermöglicht fortschrittliche Anwendungen, wie das Brennen elektronischer Komponenten, die Behandlung spezieller Materialien und die Durchführung von Forschungsarbeiten in Universitäts- und Industrielaboren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren Produktionsbedürfnissen und Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Hochvolumenproduktion eines einzelnen Produkts liegt: Ein Durchstoßofen ist die ideale Lösung für seine Effizienz und Prozesswiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf Forschung, Kleinserienproduktion oder der Verarbeitung verschiedener Materialien mit unterschiedlichen thermischen Profilen liegt: Ein Chargen- oder Rohrofen bietet eine weitaus größere Flexibilität und geringere Anschaffungskosten.

Letztendlich ist die Wahl eines Durchstoßofens eine Verpflichtung zu einem spezifischen, großtechnischen Fertigungsprozess, bei dem Konsistenz an erster Stelle steht.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Betriebsart | Kontinuierlich, halbkontinuierlich |

| Hauptvorteil | Hoher Durchsatz und Prozesskonsistenz |

| Wesentliche Einschränkung | Geringe Flexibilität für unterschiedliche Chargen |

| Häufige Anwendungen | Sintern, Glühen, Löten, Rösten |

| Ideal für | Hochvolumenproduktion eines einzelnen Produkts |

Optimieren Sie Ihre thermische Hochvolumenverarbeitung mit KINTEK.

Unsere Durchstoßöfen sind auf maximalen Durchsatz und Wiederholbarkeit ausgelegt und bilden den Eckpfeiler effizienter Produktionslinien für das Sintern, Glühen und Löten. Wenn Ihr Ziel die konsistente Hochvolumenfertigung von Materialien wie Keramik oder Pulvermetallen ist, kann unsere Expertise im Bereich Laborgeräte die zuverlässige thermische Verarbeitungslösung bieten, die Sie benötigen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie ein Durchstoßofen Ihre Produktionskapazitäten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses