Im Wesentlichen ist die langsame Pyrolyse ein thermischer Umwandlungsprozess, bei dem organisches Material, wie Holz oder landwirtschaftliche Abfälle, in einer Umgebung mit sehr wenig oder gar keinem Sauerstoff langsam auf hohe Temperaturen erhitzt wird. Im Gegensatz zu schnellen Erhitzungsmethoden erfolgt dieser Prozess schrittweise über mehrere Stunden. Das Hauptziel ist die Maximierung der Produktion eines stabilen, festen, kohlenstoffreichen Produkts, das als Biokohle bekannt ist.

Der entscheidende Unterschied bei der langsamen Pyrolyse ist ihr gezieltes Tempo. Durch langsames Erhitzen der Biomasse wird der Prozess optimiert, um das Material hauptsächlich in feste Biokohle umzuwandeln, während schnellere Methoden darauf ausgelegt sind, die Ausbeute an flüssigen Bioölen zu maximieren.

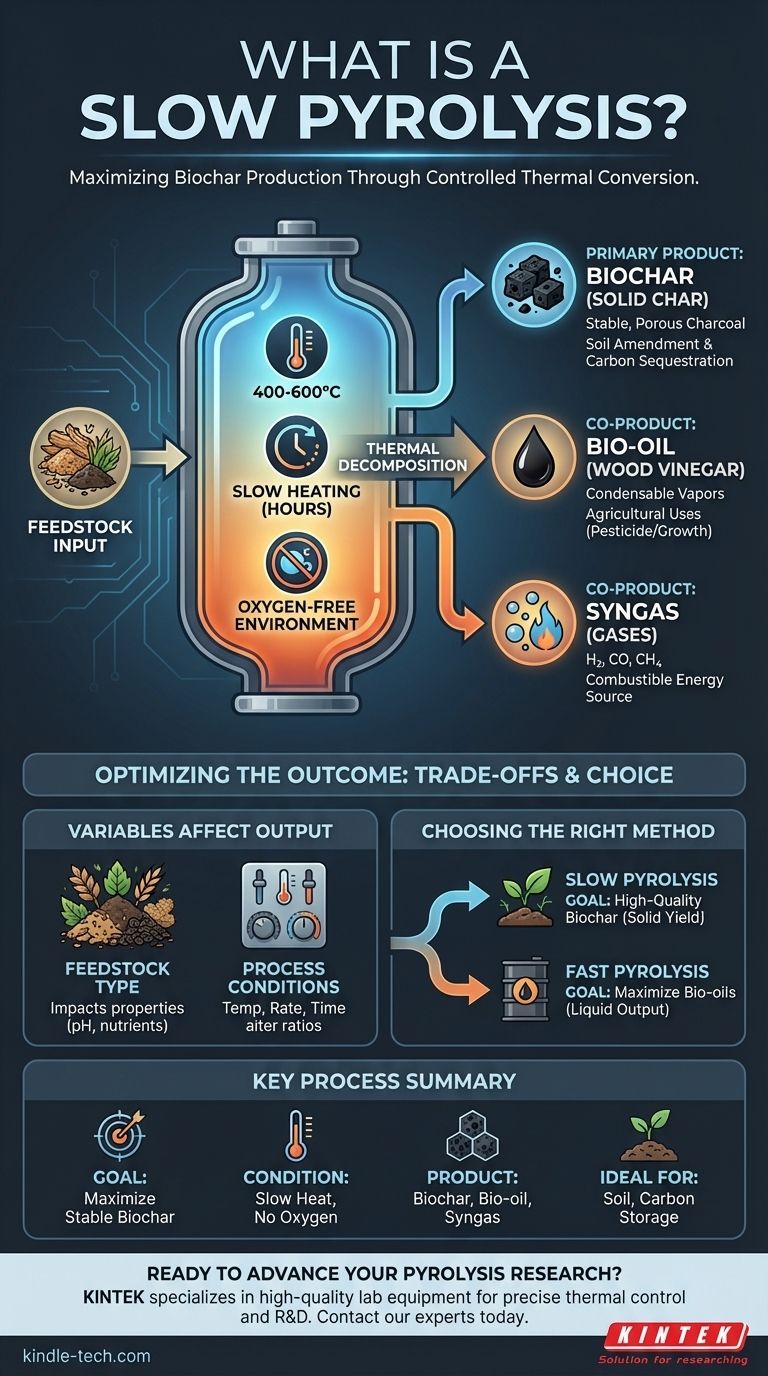

Wie die langsame Pyrolyse funktioniert: Die Kernprinzipien

Die langsame Pyrolyse wird durch einen bestimmten Satz kontrollierter Bedingungen definiert, die darauf abzielen, die Bildung von festem Kohlenstoff gegenüber Flüssigkeiten und Gasen zu begünstigen.

Niedrige Temperatur und langsame Erwärmung

Der Prozess läuft typischerweise bei niedrigeren Temperaturen (etwa 400–600 °C) ab als andere thermische Methoden. Das Ausgangsmaterial wird über mehrere Stunden sehr langsam erhitzt, wodurch sich organische Verbindungen vollständig zersetzen und verkohlen können.

Diese allmähliche Erwärmung minimiert die Produktion flüchtiger Gase und ermöglicht es, dass mehr Kohlenstoff in der festen Struktur verbleibt.

Eine sauerstofffreie Umgebung

Wie bei jeder Pyrolyse muss der Prozess in einer anaeroben (sauerstofffreien) oder anoxischen (sauerstoffarmen) Kammer stattfinden. Das Fehlen von Sauerstoff ist entscheidend, da es verhindert, dass die Biomasse verbrennt oder einfach zu Asche verbrennt.

Anstatt zu verbrennen, brechen die Hitze die chemischen Bindungen innerhalb des Materials auf, ein Prozess, der als thermische Zersetzung bekannt ist.

Das Ziel: Maximierung der Feststoffausbeute

Die langsame Reaktionszeit fördert die Bildung hochwertiger Biokohle. Sie ermöglicht es komplexen Dämpfen, zu „cracken“ und sich auf der Oberfläche des festen Materials wieder zu kondensieren, wodurch die endgültige Kohleausbeute und deren Stabilität erhöht werden.

Die Hauptprodukte der langsamen Pyrolyse

Obwohl sie auf ein Ergebnis optimiert ist, erzeugt der Prozess eine wertvolle Mischung aus festen, flüssigen und gasförmigen Produkten.

Biokohle (fester Kohlenstoff)

Dies ist das Hauptprodukt und macht oft einen erheblichen Teil des ursprünglichen Biomassegewichts aus. Biokohle ist eine hochporöse und stabile Form von Holzkohle.

Ihre Hauptanwendungen liegen in der Landwirtschaft als Bodenverbesserer zur Verbesserung der Wasserhaltefähigkeit und Nährstoffverfügbarkeit sowie zur Kohlenstoffbindung, um Kohlenstoff für Jahrhunderte zu speichern.

Bioöl (Holzessig)

Die kondensierbaren Dämpfe aus dem Prozess werden abgekühlt, um eine dunkle, wässrige Flüssigkeit zu bilden. Wenn sie aus Holz gewonnen wird, wird dies oft als Holzessig bezeichnet.

Diese Flüssigkeit kann in der Landwirtschaft als natürliches Pestizid oder Pflanzenwachstumsförderer Anwendung finden, obwohl ihre Zusammensetzung stark variiert.

Synthesegas (nicht kondensierbare Gase)

Der Prozess erzeugt auch nicht kondensierbare Gase wie Wasserstoff, Kohlenmonoxid und Methan. Dieses Gemisch, bekannt als Synthesegas, ist brennbar.

In vielen Systemen wird das Synthesegas aufgefangen und zurückgeführt, um die für den Pyrolyseprozess selbst erforderliche Wärme bereitzustellen, wodurch der Betrieb energieeffizienter wird.

Verständnis der Kompromisse und Variablen

Das Ergebnis der langsamen Pyrolyse ist keine feste Ware. Die Ergebnisse reagieren sehr empfindlich auf die Eingaben und Betriebsbedingungen, was sowohl Herausforderungen als auch Chancen mit sich bringt.

Das Ausgangsmaterial ist ein kritischer Faktor

Die Art der verwendeten Biomasse hat einen direkten Einfluss auf die Endprodukte. Holzhackschnitzel erzeugen eine andere Biokohle als Maisstroh oder Gülle.

Die Eigenschaften der Biokohle, wie ihr pH-Wert und ihr Nährstoffgehalt, sind stark vom Ausgangsmaterial abhängig.

Prozessbedingungen bestimmen das Ergebnis

Geringfügige Anpassungen der Spitzentemperatur, der Heizrate und der Verweilzeit können das Verhältnis von erzeugter Biokohle, Bioöl und Synthesegas erheblich verändern. Dies ermöglicht eine Prozessoptimierung, erfordert jedoch eine präzise Kontrolle.

Markt- und wirtschaftliche Unsicherheit

Da die Produkteigenschaften je nach Ausgangsmaterial und Bedingungen stark variieren, kann es schwierig sein, einen klaren Marktwert zu definieren. Der Preis für Biokohle oder Holzessig ist nicht standardisiert und hängt von seinen spezifischen Eigenschaften und der beabsichtigten Anwendung ab.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die langsame Pyrolyse hängt von Ihrem Hauptziel ab. Es ist keine Einheitslösung für die Biomasseumwandlung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Biokohle zur Bodenverbesserung oder Kohlenstoffbindung liegt: Die langsame Pyrolyse ist aufgrund ihrer hohen, stabilen Feststoffausbeute die ideale Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von flüssigen Bioölen für Kraftstoff- oder chemische Produktion liegt: Sie sollten die schnelle Pyrolyse in Betracht ziehen, die eine schnelle Erhitzung verwendet, um die Flüssigkeitsausbeute zu maximieren.

Das Verständnis dieses grundlegenden Kompromisses ermöglicht es Ihnen, den genauen thermischen Prozess auszuwählen, der mit Ihren Material- und wirtschaftlichen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozessziel | Maximierung der Produktion von stabiler, fester Biokohle |

| Schlüsselbedingung | Langsame Heizrate (mehrere Stunden) bei 400–600 °C in einer sauerstofffreien Umgebung |

| Hauptprodukt | Biokohle (fest, kohlenstoffreich) |

| Koprodukte | Bioöl (Holzessig) und Synthesegas |

| Ideal für | Bodenverbesserung, Kohlenstoffbindung, landwirtschaftliche Anwendungen |

Bereit, Ihre Biomasse in wertvolle Biokohle umzuwandeln? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie Prozessbedingungen optimieren oder die Produktion skalieren – unsere Lösungen helfen Ihnen, eine präzise thermische Kontrolle zu erreichen und Ihren Ertrag zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors im Bereich Biomasseumwandlung und nachhaltige Technologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg