Kurz gesagt, ein Sputterfilm ist eine ultradünne Materialschicht, die mittels eines Prozesses namens Sputtern auf eine Oberfläche aufgetragen wird. Diese Technik schlägt Atome physisch von einem Ausgangsmaterial (dem „Target“) ab und auf das gewünschte Objekt (das „Substrat“) in einem Vakuum, wodurch der Film im Wesentlichen Atom für Atom aufgebaut wird. Diese Methode ist bekannt für die Erzeugung von Beschichtungen mit außergewöhnlicher Qualität und Leistung.

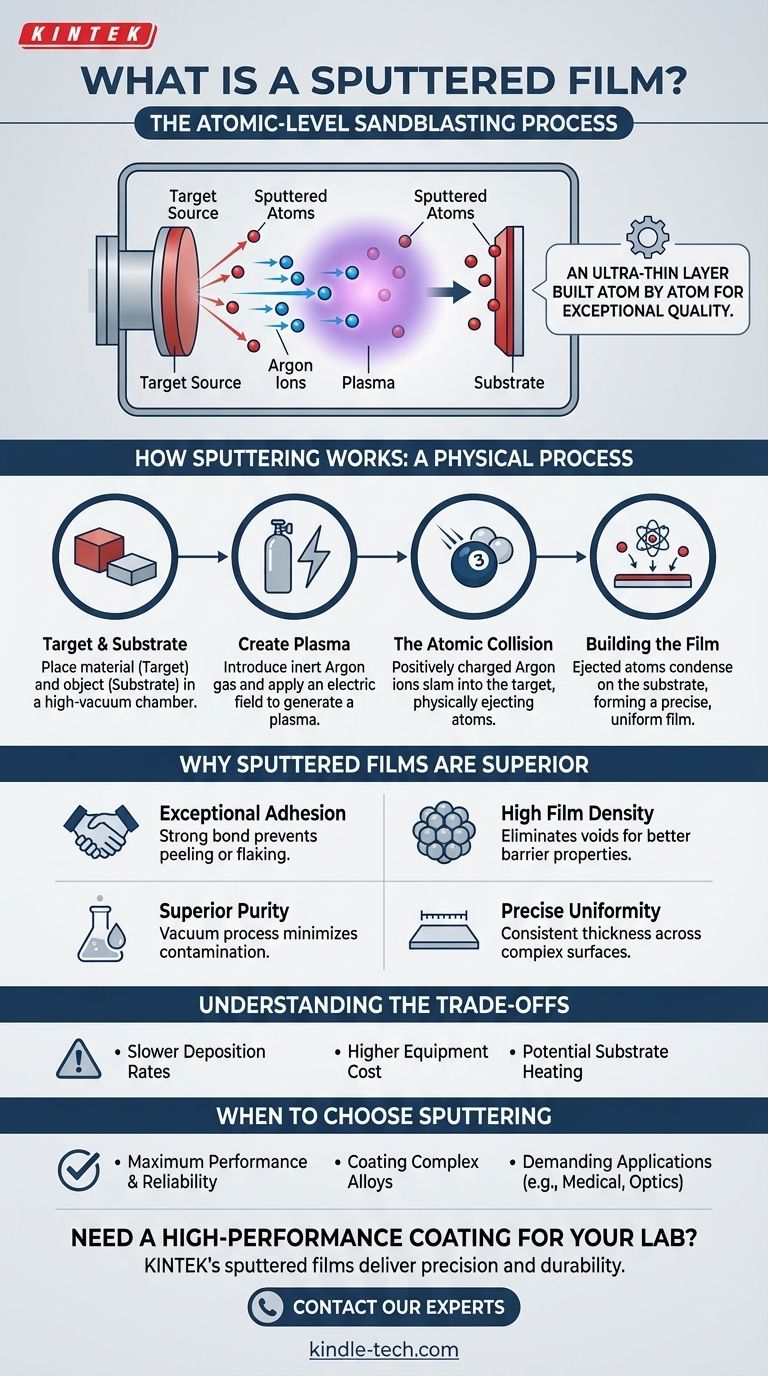

Sputtern lässt sich am besten als ein hochkontrollierter Sandstrahlprozess auf atomarer Ebene verstehen. Anstatt ein Material zu schmelzen und kondensieren zu lassen, verwendet das Sputtern energiereiche Ionen, um Atome präzise auszustoßen, was zu Filmen mit überragender Dichte, Haftung und Reinheit führt.

Wie Sputtern funktioniert: Ein physikalischer Prozess

Im Gegensatz zum Lackieren oder Plattieren ist Sputtern eine Physikalische Gasphasenabscheidung (PVD)-Technik. Sie basiert nicht auf chemischen Reaktionen oder hoher Hitze, um das Ausgangsmaterial zu schmelzen. Stattdessen nutzt sie Impuls.

Das Target und das Substrat

Der Prozess beginnt mit zwei Schlüsselelementen in einer Vakuumkammer: dem Target und dem Substrat. Das Target ist ein Stück des Materials, aus dem Sie einen Film herstellen möchten (z. B. Titan, Gold oder eine Keramik). Das Substrat ist das Objekt, das Sie beschichten möchten.

Erzeugung eines Plasmas

Die Kammer wird auf ein Hochvakuum gepumpt, um Verunreinigungen zu entfernen. Anschließend wird eine geringe Menge eines Edelgases, typischerweise Argon, eingeleitet. Ein elektrisches Feld wird angelegt, das Elektronen von den Argonatomen abtrennt und ein leuchtendes, ionisiertes Gas, ein sogenanntes Plasma, erzeugt.

Der atomare „Billardstoß“

Die positiv geladenen Argonionen im Plasma werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene Target. Dieser energiereiche Aufprall ist wie ein kräftiger Billard-Anstoß auf atomarer Ebene.

Der Aufprall hat genug Impuls, um Atome physisch aus dem Targetmaterial zu lösen. Diese ausgestoßenen Atome werden nun „gesputtert“.

Aufbau des Films

Diese gesputterten Atome bewegen sich durch das Vakuum und landen auf dem Substrat, wo sie kondensieren und einen dünnen, hochgradig gleichmäßigen Film bilden. Da dieser Prozess so kontrolliert ist, kann die Filmdicke mit unglaublicher Präzision gesteuert werden, oft bis auf den Nanometerbereich.

Warum Sputterfilme überlegen sind

Die physikalische Natur des Sputterprozesses ist direkt verantwortlich für die in technischen Spezifikationen genannten hochwertigen Eigenschaften. Die Vorteile sind nicht zufällig; sie sind ein direktes Ergebnis der beteiligten Physik.

Außergewöhnliche Dichte und Haftung

Gesputterte Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Diese Energie hilft ihnen, sich sehr dicht zu packen, wodurch Hohlräume eliminiert und ein hochdichter Film entsteht. Diese Energie hilft den Atomen auch, sich leicht in die Oberfläche des Substrats einzubetten, was zu einer ausgezeichneten Haftung führt, die weitaus stärker ist als bei vielen anderen Beschichtungsverfahren.

Unübertroffene Reinheit

Der gesamte Prozess findet in einem Hochvakuum statt, was die Wahrscheinlichkeit minimiert, dass atmosphärische Gase wie Sauerstoff oder Wasserdampf im Film eingeschlossen werden. Da das Targetmaterial nicht in einem Behälter (einem Tiegel) geschmolzen wird, werden außerdem keine Verunreinigungen aus einer sekundären Quelle eingebracht.

Präzise Gleichmäßigkeit

Das Sputtern ermöglicht eine extrem feine Kontrolle der Abscheidungsrate. Durch die Steuerung des Gasdrucks und der elektrischen Leistung können Filme mit außergewöhnlicher Dicken-Gleichmäßigkeit über die gesamte Oberfläche des Substrats hergestellt werden, was für Anwendungen wie Halbleiter und optische Linsen entscheidend ist.

Die Kompromisse verstehen

Kein Prozess ist für jede Anwendung perfekt. Objektivität erfordert die Anerkennung, wo Sputtern möglicherweise nicht die ideale Wahl ist.

Langsamere Abscheidungsraten

Sputtern ist ein sehr gezielter, Atom-für-Atom-Prozess. Folglich sind seine Abscheidungsraten oft deutlich niedriger als bei anderen Methoden wie der thermischen Verdampfung. Für Anwendungen, die sehr dicke Beschichtungen schnell erfordern, kann Sputtern ineffizient sein.

Komplexität und Kosten der Ausrüstung

Sputtersysteme erfordern anspruchsvolle und teure Ausrüstung, einschließlich Hochvakuumkammern, spezialisierter Stromversorgungen und Gasversorgungssysteme. Dies macht die Anfangsinvestition und die Betriebskosten höher als bei einfacheren Beschichtungstechniken.

Potenzielle Substratheizung

Der energiereiche Ionenbeschuss und die kondensierenden Atome können eine erhebliche Wärmemenge auf das Substrat übertragen. Obwohl dies die Filmeigenschaften verbessern kann, kann es auch wärmeempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen.

Wann Sputtern zu wählen ist

Ihre Wahl der Abscheidungsmethode sollte immer mit Ihrem Endziel und den Leistungsanforderungen Ihres Produkts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Sputtern ist die definitive Wahl für Anwendungen wie die Halbleiterfertigung, medizinische Implantate und Hochleistungsoptiken, bei denen Filmreinheit, Dichte und Haftung nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen liegt: Sputtern eignet sich hervorragend zur Abscheidung von Filmen aus Legierungs- oder Verbundtargets, da der Prozess dazu neigt, die ursprüngliche chemische Zusammensetzung (Stöchiometrie) des Materials zu erhalten.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Produktion liegt: Für weniger anspruchsvolle Anwendungen wie dekorative Beschichtungen auf Konsumgütern können einfachere Methoden wie die thermische Verdampfung eine kostengünstigere Lösung bieten.

Letztendlich ist die Wahl des Sputterns eine Investition in die Präzision, Haltbarkeit und grundlegende Qualität der Oberfläche Ihres Materials.

Zusammenfassungstabelle:

| Schlüsselmerkmal | Warum es wichtig ist |

|---|---|

| Außergewöhnliche Haftung | Starke Verbindung zum Substrat verhindert Ablösen oder Abplatzen. |

| Hohe Filmdichte | Eliminiert Hohlräume für bessere Barriereeigenschaften und Haltbarkeit. |

| Überragende Reinheit | Vakuumprozess minimiert Kontamination für kritische Anwendungen. |

| Präzise Gleichmäßigkeit | Gleichmäßige Dicke über komplexe Oberflächen für zuverlässige Leistung. |

Benötigen Sie eine Hochleistungsbeschichtung für Ihre Laborausrüstung oder Verbrauchsmaterialien?

Sputterfilme von KINTEK liefern die Präzision, Reinheit und Haltbarkeit, die für anspruchsvolle Laboranwendungen erforderlich sind. Unsere Expertise in der PVD-Technologie stellt sicher, dass Ihre Substrate – von Sensorkomponenten bis hin zu spezialisierten Laborgeräten – eine Beschichtung erhalten, die Leistung und Langlebigkeit verbessert.

Kontaktieren Sie noch heute unsere Dünnschichtexperten, um zu besprechen, wie Sputtern Ihre spezifische Beschichtungsherausforderung lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Aluminium-Kunststoff-Verbundfolie für Lithium-Batterieverpackungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien