Im Kern ist eine Dickschichtschaltung ein Herstellungsverfahren für Elektronik, bei dem spezielle leitfähige, resistive und isolierende „Pasten“ auf ein starres, hitzebeständiges Substrat, typischerweise aus Keramik, im Siebdruckverfahren aufgebracht werden. Nach dem Drucken werden diese Schichten in einem Hochtemperaturofen gebrannt, wodurch die Materialien mit dem Substrat verschmelzen und eine dauerhafte integrierte Schaltung entsteht. Dieser Prozess bildet passive Bauelemente wie Widerstände und Kondensatoren direkt auf dem Substrat selbst aus.

Das zentrale Konzept, das man verstehen muss, ist, dass die Dickschichttechnologie ein hybrider Herstellungsprozess ist. Sie schlägt die Brücke zwischen herkömmlichen Leiterplatten (PCBs) und monolithischen integrierten Schaltungen (ICs) und bietet extreme Haltbarkeit und Leistungsfähigkeit dort, wo herkömmliche Elektronik versagen würde.

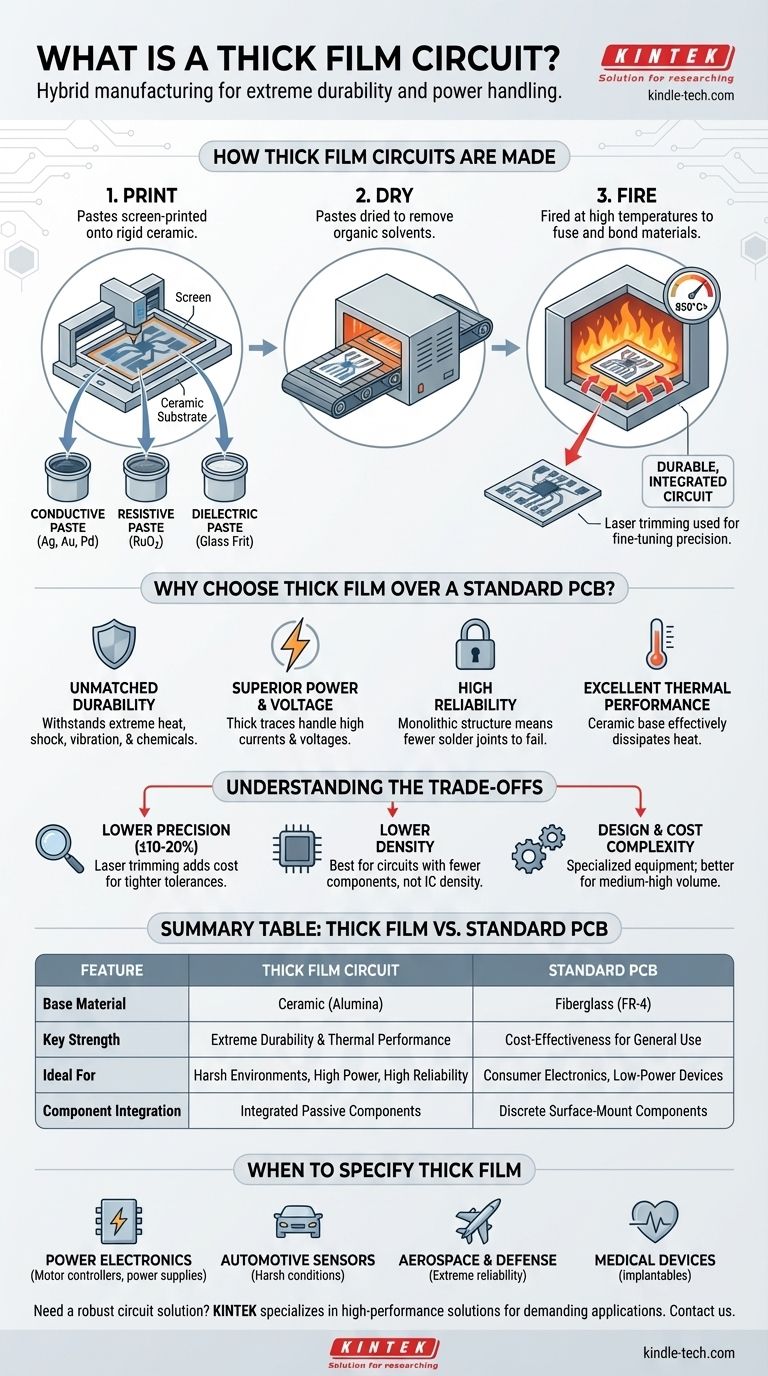

Wie Dickschichtschaltungen hergestellt werden

Der Herstellungsprozess ist methodisch und verleiht der Dickschicht ihre einzigartigen Eigenschaften. Er ähnelt dem Siebdruck eines Designs auf ein T-Shirt, jedoch mit funktionellen elektronischen Materialien, die bei über 850 °C eingebrannt werden.

Das Substrat: Eine solide Grundlage

Die Basis der Schaltung ist fast immer ein Keramiksubstrat, am häufigsten Aluminiumoxid (Al₂O₃).

Im Gegensatz zum Glasfasermaterial (FR-4) einer Standard-Leiterplatte bietet Keramik eine überlegene Wärmeleitfähigkeit und ist bei extremen Temperaturen außergewöhnlich stabil.

Die „Tinten“: Funktionale Pasten

Die „Tinten“ sind eigentlich viskose Pasten, die feine Partikel spezifischer Materialien enthalten, die in einem Glaslot und einem organischen Lösungsmittel suspendiert sind.

Es gibt drei Haupttypen:

- Leitfähige Pasten: Enthalten Metalle wie Silber, Gold oder Palladium, um Leiterbahnen und Kontaktflächen zu erzeugen.

- Resistive Pasten: Enthalten Materialien wie Rutheniumoxid zur Erzeugung integrierter Widerstände. Die spezifische Zusammensetzung bestimmt den Widerstandswert.

- Dielektrische Pasten: Sind im Wesentlichen glasbasierte Isolatoren, die zur Trennung von Leitschichten oder zur Erzeugung des Dielektrikums für integrierte Kondensatoren verwendet werden.

Der Prozess: Drucken, Trocknen und Brennen

Die Schaltung wird Schicht für Schicht aufgebaut. Ein gemusterter Schablonen wird verwendet, um eine Paste auf das Substrat zu drucken, die dann in einem Ofen getrocknet wird, um die Lösungsmittel zu entfernen.

Nachdem alle Schichten gedruckt und getrocknet wurden, wird das gesamte Substrat durch einen Hochtemperaturofen geführt. Dieser Brennvorgang verbrennt die organischen Bindemittel und verschmilzt das Glaslot, wodurch die elektronischen Materialien dauerhaft mit der Keramik verbunden werden.

Für hochpräzise Anwendungen werden auf der Platine gedruckte Widerstände oft mithilfe eines energiereichen Strahls in einem Prozess namens Lasertrimmen feinjustiert.

Warum Dickschicht gegenüber einer Standard-Leiterplatte wählen?

Obwohl Leiterplatten allgegenwärtig sind, glänzt die Dickschichttechnologie in Anwendungen, in denen die Betriebsbedingungen für Standard-Organikmaterialien zu anspruchsvoll sind.

Unübertroffene Haltbarkeit und thermische Leistung

Das Keramiksubstrat und die eingebrannten Komponenten sind von Natur aus robust. Sie halten extremen Temperaturen, Temperaturschocks, starken Vibrationen und aggressiver chemischer Einwirkung weitaus besser stand als eine Leiterplatte.

Die Fähigkeit der Keramik, Wärme abzuleiten, macht Dickschicht ideal für Hochleistungselektronik, bei der das Wärmemanagement von entscheidender Bedeutung ist.

Überragende Leistungs- und Spannungsbelastbarkeit

Dickschichtschaltungen können mit breiteren und dickeren Leiterbahnen konstruiert werden, wodurch sie wesentlich höhere Ströme und Spannungen als Leiterplatten ähnlicher Größe handhaben können. Dies macht sie zur ersten Wahl für Leistungselektronik.

Hohe Zuverlässigkeit in rauen Umgebungen

Da die Komponenten in das Substrat eingeschmolzen sind, gibt es weniger Lötstellen, die ausfallen können. Diese monolithische Struktur führt zu einer außergewöhnlichen Langzeitstabilität und Zuverlässigkeit.

Aus diesem Grund ist Dickschicht führend bei Automobilsensoren, Luft- und Raumfahrtsteuerungen sowie implantierbaren medizinischen Geräten, bei denen ein Ausfall keine Option ist.

Die Kompromisse verstehen

Keine Technologie ist perfekt. Die Stärken der Dickschicht in Bezug auf die Haltbarkeit gehen mit Kompromissen in anderen Bereichen einher.

Präzision und Toleranzen

Dickschichtkomponenten haben im eingebrannten Zustand größere Toleranzen (oft ±10-20 %) als ihre diskreten Gegenstücke. Um eine hohe Präzision zu erreichen, ist der zusätzliche Schritt des Lasertrimmens erforderlich, was Kosten verursacht.

Für Anwendungen, die die engstmöglichen Toleranzen und feinsten Strukturen erfordern, ist die Dünnschichttechnologie – ein präziserer, aber kostspieligerer Abscheidungsprozess – die überlegene Wahl.

Größe und Bauteildichte

Obwohl Dickschicht passive Bauelemente integriert, kann sie nicht die unglaubliche Dichte einer modernen Silizium-Integrierten Schaltung (IC) erreichen. Sie eignet sich am besten für Schaltungen mit einer moderaten Anzahl passiver Bauelemente und einigen aktiven (oberflächenmontierten) Bauteilen.

Design und Prototyping

Die Erstellung einer Dickschichtschaltung erfordert spezialisiertes Designwissen und Fertigungsanlagen. Die Werkzeug- und Einrichtungskosten bedeuten, dass sie im Allgemeinen für mittlere bis hohe Produktionsvolumina wirtschaftlicher ist als für Einzelprototypen.

Wann eine Dickschichtschaltung spezifiziert werden sollte

Die Wahl der richtigen Technologie hängt vollständig von den Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsanwendungen liegt: Dickschicht ist aufgrund seiner thermischen Eigenschaften und Strombelastbarkeit die ideale Wahl für Motorsteuerungen, Netzteile und Hochleistungs-LED-Module.

- Wenn Ihr Hauptaugenmerk auf extremer Zuverlässigkeit in rauen Umgebungen liegt: Spezifizieren Sie Dickschicht für Autosensoren, Bohrlochgeräte, Luft- und Raumfahrtsysteme oder medizinische Geräte, bei denen die Ausfallraten nahe Null liegen müssen.

- Wenn Ihr Hauptaugenmerk auf kompakter, allgemeiner Elektronik liegt: Eine Standard-Leiterplatte ist fast immer die kostengünstigere und schnellere Lösung für Unterhaltungselektronik, Computer und Geräte mit geringer Leistung.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenzleistung und höchster Präzision liegt: Dünnschichtschaltungen bieten eine bessere Leistung und engere Toleranzen für HF-, Mikrowellen- und hochpräzise Instrumentierungsanwendungen.

Letztendlich ist die Wahl von Dickschicht eine strategische Entscheidung, um Robustheit und Zuverlässigkeit über alle anderen Belange zu stellen.

Zusammenfassungstabelle:

| Merkmal | Dickschichtschaltung | Standard-Leiterplatte |

|---|---|---|

| Basismaterial | Keramik (z. B. Aluminiumoxid) | Glasfaser (FR-4) |

| Hauptstärke | Extreme Haltbarkeit & thermische Leistung | Kosteneffizienz für den allgemeinen Gebrauch |

| Ideal für | Raue Umgebungen, hohe Leistung, hohe Zuverlässigkeit | Unterhaltungselektronik, Geräte mit geringer Leistung |

| Bauteilintegration | Integrierte passive Bauelemente (Widerstände, Kondensatoren) | Hauptsächlich diskrete oberflächenmontierte Bauelemente |

Benötigen Sie eine robuste Schaltungslösung für anspruchsvolle Bedingungen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Wenn Ihr Projekt die Haltbarkeit und Zuverlässigkeit der Dickschichttechnologie für Anwendungen in der Automobilindustrie, Luft- und Raumfahrt, Medizintechnik oder Leistungselektronik erfordert, kann unsere Expertise helfen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors mit präzisionsgefertigten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- Float-Floatglas für Laboranwendungen

- MgF2 Magnesiumfluorid-Kristallsubstratfenster für optische Anwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Optisches Fensterglas Substratwafer Bariumfluorid BaF2 Substratfenster

Andere fragen auch

- Was ist der Unterschied zwischen katalytischer Pyrolyse und Pyrolyse? Erschließen Sie höherwertige Biokraftstoffe

- Was ist das drucklose Sinterverfahren? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist der Unterschied zwischen Hochquarz und Tieftemperaturquarz? Entschlüsseln Sie den Schlüssel zum Kristallverhalten und zu den Anwendungen

- Funktionieren Diamantprüfgeräte wirklich? Entdecken Sie die Wahrheit über ihre Genauigkeit und Grenzen.

- Was sind die vier Wärmebehandlungsmethoden zur Verbesserung der Stahleigenschaften? Glühen, Normalisieren, Härten und Vergüten

- Welche Auswirkung hat eine Wärmebehandlung auf die Korrosionsbeständigkeit? Verbessern Sie die Haltbarkeit mit der richtigen Metallurgie

- Was sind die Vor- und Nachteile des selektiven Wärmesinterns? Eine kostengünstige Alternative zum SLS-3D-Druck

- Was sind die Gefahren beim Hartlöten von Kupfer? Vermeiden Sie katastrophale Lecks und Materialversagen