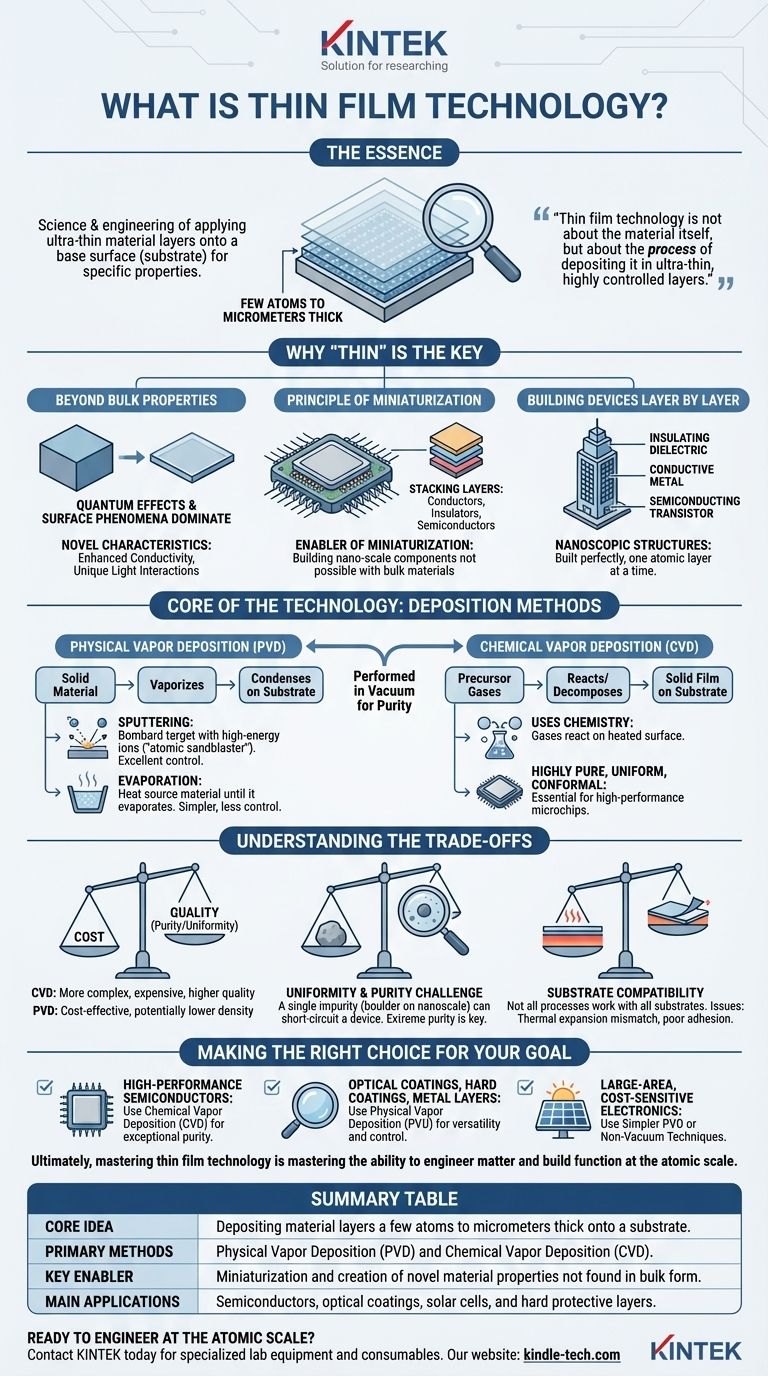

Im Wesentlichen ist die Dünnschichttechnologie die Wissenschaft und Technik des Auftragens von Materialschichten, die oft nur wenige Atome bis wenige Mikrometer dick sind, auf eine Basisschicht, die als Substrat bezeichnet wird. Diese Schichten sind die Bausteine praktisch aller modernen Elektronik, vom Prozessor in Ihrem Telefon bis zur Antireflexionsbeschichtung Ihrer Brille. Der Begriff „Technologie“ bezieht sich auf die hochpräzisen Prozesse, die zum Abscheiden und Strukturieren dieser Schichten verwendet werden, um spezifische elektrische, optische oder mechanische Eigenschaften zu erzielen.

Die entscheidende Erkenntnis ist, dass es bei der Dünnschichttechnologie nicht um das Material selbst geht, sondern um den Prozess seiner Abscheidung in ultradünnen, hochkontrollierten Schichten. Diese Präzision ermöglicht die Miniaturisierung und fortschrittliche Funktionalität moderner Geräte.

Warum „Dünn“ der Schlüssel zur modernen Technologie ist

Der Wechsel von der Verwendung von Materialien in ihrer Massenform zur Verwendung als dünne Schichten war nicht nur eine technische Entscheidung, sondern eine grundlegende Notwendigkeit für den technologischen Fortschritt.

Jenseits von Massmaterialeigenschaften

Die Eigenschaften eines Materials können sich dramatisch ändern, wenn es auf eine dünne Schicht reduziert wird. Auf dieser nahezu atomaren Skala werden Quanteneffekte und Oberflächenphänomene dominant.

Dies ermöglicht es Ingenieuren, Materialien mit neuartigen Eigenschaften zu entwickeln, wie z. B. verbesserte Leitfähigkeit oder einzigartige Lichtwechselwirkungen, die in der Massenform desselben Materials nicht vorhanden sind.

Das Prinzip der Miniaturisierung

Dünnschichten sind der Hauptträger der Miniaturisierung. Man kann keinen Computerchip mit Milliarden von Transistoren, bei dem die Komponenten in Nanometern gemessen werden, mit dicken Massenmaterialien bauen.

Diese Technologie ermöglicht das Stapeln verschiedener Funktionsschichten – Leiter, Isolatoren und Halbleiter – in einer kompakten, vertikalen Struktur, was die architektonische Grundlage aller integrierten Schaltkreise bildet.

Geräte Schicht für Schicht aufbauen

Stellen Sie sich die Herstellung eines Mikrochips wie den Bau eines Wolkenkratzers vor. Jede dünne Schicht ist ein anderes Stockwerk, das präzise mit einer bestimmten Funktion verlegt wird.

Eine Schicht kann ein isolierendes Dielektrikum sein, die nächste ein leitender Metallpfad und die nächste ein halbleitender Transistorkanal. Die Dünnschichttechnologie bietet die Werkzeuge, um diese „nanoskopische“ Struktur perfekt, Schicht für Atomschicht, aufzubauen.

Das Herzstück der Technologie: Abscheidungsmethoden

Das Herzstück der Dünnschichttechnologie liegt in ihren Abscheidungsprozessen, die typischerweise im Vakuum durchgeführt werden, um Reinheit zu gewährleisten. Diese Methoden fallen in zwei Hauptkategorien.

Physical Vapor Deposition (PVD) – Physikalische Gasphasenabscheidung

PVD beinhaltet die physikalische Umwandlung eines festen Materials in einen Dampf, der dann auf dem Substrat als dünne Schicht kondensiert.

Sputtern ist eine gängige PVD-Technik. Bei diesem Prozess wird ein Target aus dem gewünschten Schichtmaterial mit energiereichen Ionen beschossen. Dieser Zusammenstoß wirkt wie ein Sandstrahlgerät im atomaren Maßstab und schlägt Atome vom Target ab, die dann das Substrat bedecken. Es bietet eine ausgezeichnete Kontrolle und wird häufig für Metalle und Keramiken verwendet.

Verdampfung (Evaporation) ist eine weitere PVD-Methode, bei der das Ausgangsmaterial im Vakuum erhitzt wird, bis es verdampft. Der Dampf steigt dann auf und kondensiert auf dem kühleren Substrat. Sie ist einfacher als Sputtern, bietet aber oft weniger Kontrolle über die Struktur der Schicht.

Chemical Vapor Deposition (CVD) – Chemische Gasphasenabscheidung

CVD nutzt Chemie, um die Schicht aufzubauen. Präkursorgase werden in eine Reaktionskammer eingeleitet, die das erhitzte Substrat enthält.

Die Gase reagieren oder zersetzen sich auf der heißen Oberfläche und hinterlassen eine feste Schicht des gewünschten Materials. CVD ist bekannt für die Herstellung hochreiner, gleichmäßiger und konformer Schichten und ist daher für die Hochleistungs-Halbleiterfertigung unerlässlich.

Die Kompromisse verstehen

Die Wahl der Abscheidungsmethode beinhaltet das Navigieren durch einen komplexen Satz technischer und wirtschaftlicher Kompromisse. Die „beste“ Methode hängt vollständig von der endgültigen Anwendung ab.

Kosten vs. Qualität

Im Allgemeinen sind CVD-Prozesse komplexer und teurer im Betrieb als PVD-Methoden. Sie können jedoch Schichten von unübertroffener Reinheit und Gleichmäßigkeit erzeugen, was für hochmoderne Mikroprozessoren nicht verhandelbar ist.

Einfachere Methoden wie die thermische Verdampfung sind kostengünstig, aber möglicherweise nicht für Anwendungen geeignet, die hochdichte, fehlerfreie Schichten erfordern.

Die Herausforderung der Gleichmäßigkeit und Reinheit

Wenn Geräte kleiner werden, wird die Auswirkung einer einzelnen atomaren Verunreinigung oder einer leichten Dickenvariation verstärkt. Ein mikroskopisch kleiner Staubpartikel kann auf der Nanoskala ein katastrophaler „Felsbrocken“ sein, der ein Gerät kurzschließt.

Die Aufrechterhaltung extremer Reinheit in der Vakuumkammer und die Gewährleistung, dass die Schicht über das gesamte Substrat hinweg perfekt gleichmäßig abgeschieden wird, sind die größten Herausforderungen in diesem Bereich.

Substratverträglichkeit

Nicht jeder Abscheidungsprozess funktioniert für jedes Material oder Substrat. Hochtemperatur-CVD-Prozesse können beispielsweise nicht auf Polymersubstraten angewendet werden, die schmelzen würden.

Darüber hinaus können Probleme wie thermische Ausdehnungskoeffizienten-Fehlanpassung und schlechte Haftung dazu führen, dass die Schicht reißt, abblättert oder sich ablöst, wodurch das Gerät unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Dünnschichtmethode hängt vollständig von den spezifischen Anforderungen der Anwendung in Bezug auf Leistung, Kosten und Materialtyp ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Halbleitern liegt: Chemische Gasphasenabscheidung (CVD) und ihre fortschrittlichen Varianten sind aufgrund ihrer Fähigkeit, außergewöhnlich reine und konforme Schichten zu erzeugen, oft der Standard.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen, Hartbeschichtungen für Werkzeuge oder Metallschichten liegt: PVD-Methoden wie Sputtern bieten eine hervorragende Vielseitigkeit, Kontrolle und Effizienz für eine breite Palette von Materialien.

- Wenn Ihr Hauptaugenmerk auf großflächigen, kostensensiblen Elektronikkomponenten wie einigen Solarzellen liegt: Einfachere PVD-Methoden oder sogar lösungsmittelbasierte Techniken ohne Vakuum können die wirtschaftlichste Wahl sein.

Letztendlich bedeutet die Beherrschung der Dünnschichttechnologie, die Fähigkeit zu beherrschen, Materie auf atomarer Ebene zu konstruieren und Funktionen aufzubauen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernidee | Abscheidung von Materialschichten, die wenige Atome bis Mikrometer dick sind, auf einem Substrat. |

| Hauptmethoden | Physical Vapor Deposition (PVD) und Chemical Vapor Deposition (CVD). |

| Wesentlicher Ermöglicher | Miniaturisierung und Schaffung neuartiger Materialeigenschaften, die in der Massenform nicht vorkommen. |

| Hauptanwendungen | Halbleiter, optische Beschichtungen, Solarzellen und harte Schutzschichten. |

Bereit für die Konstruktion im Atommaßstab?

Die Wahl des richtigen Dünnschichtabscheidungsprozesses ist entscheidend für den Erfolg Ihres Projekts. Ob Sie die hohe Reinheit von CVD für die Halbleiterforschung oder die Vielseitigkeit von PVD für fortschrittliche Beschichtungen benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere spezialisierten Laborgeräte und Verbrauchsmaterialien Ihnen helfen können, die Dünnschichttechnologie zu meistern und die Grenzen der Innovation zu erweitern.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist die Epitaxie-Methode von Graphen? Ein Leitfaden für hochwertiges, großflächiges Wachstum

- Was ist chemische Gasphasenabscheidung (CVD) von CNTs? Ein Leitfaden zur skalierbaren, kontrollierten Nanoröhrchen-Synthese

- Was ist der Gasphasenabscheidungsprozess? Ein Leitfaden zu CVD- und PVD-Dünnschichtbeschichtungen

- Welche Art von Stromquelle wird beim RF-Sputtern verwendet? Hochfrequente Wechselstromlösungen für Isoliermaterialien

- Was ist die CVD-Methode des Wachstums? Ein Leitfaden zur chemischen Gasphasenabscheidung (Chemical Vapor Deposition) für die Dünnschichtherstellung

- Was ist das Prinzip der CVD und ihre Anwendungen? Ein Leitfaden zum Aufbau von Baumaterialien von Grund auf (Atom für Atom)

- Welche Maschine wird zur Herstellung von Diamanten benötigt? HPHT-Presse vs. CVD-Reaktor erklärt

- Was sind die Vorteile und Anwendungen der laserinduzierten chemischen Gasphasenabscheidung (LCVD)? Präzisions-Dünnschichtlösungen