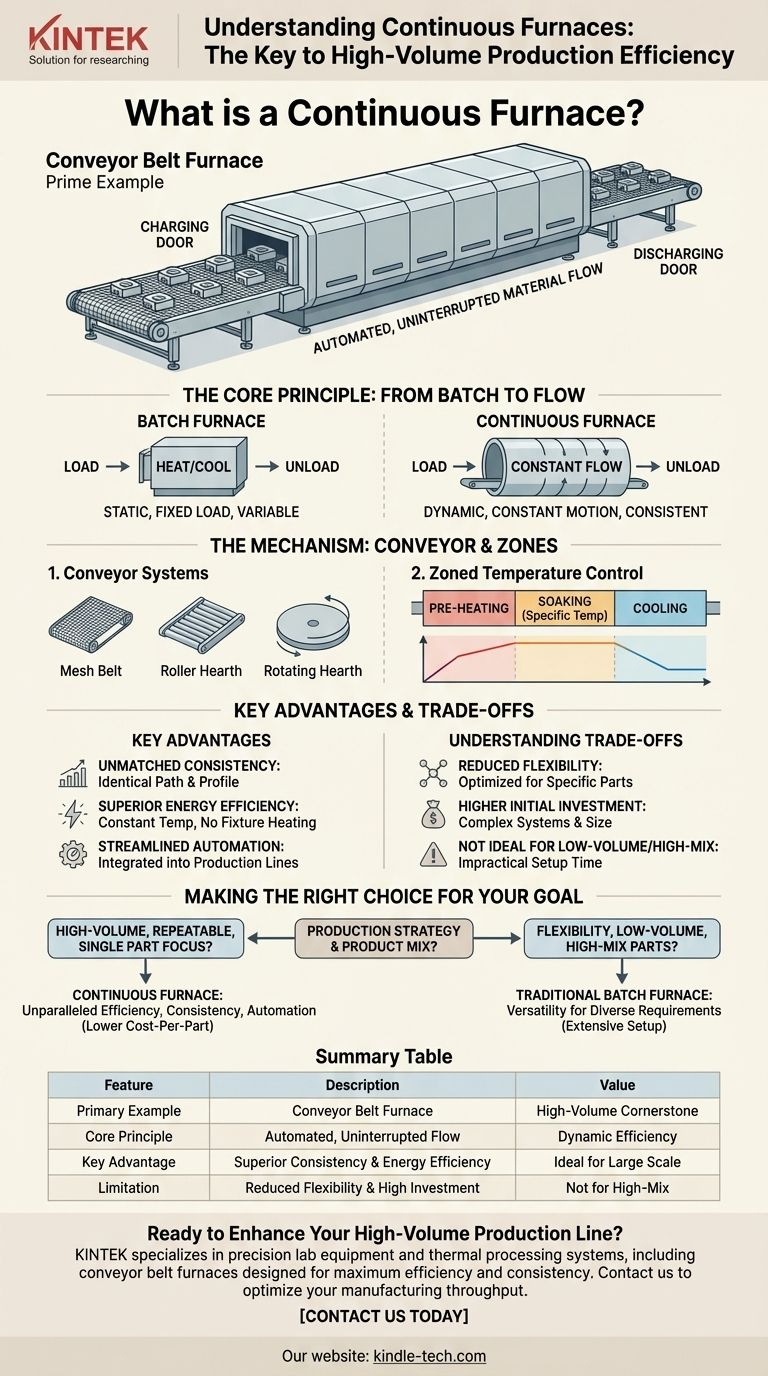

Ein Paradebeispiel für einen Durchlaufofen ist der Förderbandofen, ein Eckpfeiler der modernen Großserienfertigung. In diesem System werden Produkte auf ein sich kontinuierlich bewegendes Band – oft aus Drahtgeflecht – gelegt, das sie durch eine lange, tunnelartige Kammer transportiert. Dieser Prozess stellt sicher, dass jedes einzelne Teil genau dem gleichen Temperaturprofil ausgesetzt wird, wodurch ein Grad an Konsistenz erreicht wird, der mit anderen Methoden schwer zu übertreffen ist.

Das entscheidende Merkmal eines Durchlaufofens ist nicht seine Wärmequelle, sondern sein automatisierter, ununterbrochener Materialfluss. Dieses Design opfert die Flexibilität der Verarbeitung unterschiedlicher, kleiner Chargen, um eine überlegene Effizienz und Wiederholbarkeit für die großtechnische, gleichmäßige Produktion zu erzielen.

Das Kernprinzip: Vom Batch zum Fluss

Die grundlegende Umstellung von einem traditionellen Chargenofen zu einem Durchlaufofen ist der Übergang von einem statischen zu einem dynamischen Prozess. Es ist der Unterschied zwischen dem Backen von Keksen auf einem Blech, das man hineinstellt und herausnimmt, und einer Produktionslinie, bei der Kekse ständig durch einen Ofen laufen.

Was definiert einen „kontinuierlichen“ Prozess?

In einem Durchlaufofen ist das Material immer in Bewegung. Die Komponenten werden an einer Beschickungstür geladen, mit konstanter, kontrollierter Geschwindigkeit durch den Ofen transportiert und an einer Entleerungstür entnommen.

Dies steht in scharfem Kontrast zu einem Chargenofen, bei dem eine feste Materialmenge hineingelegt, die Tür geschlossen, der Ofen geheizt und gekühlt und die gesamte Charge auf einmal entnommen wird.

Die Rolle des Fördersystems

Der Mechanismus zum Bewegen der Teile ist zentral für das Ofendesign. Während ein Gitterband üblich ist, gibt es auch andere Systeme, die für verschiedene Produkte und Temperaturen geeignet sind.

Dazu gehören Rollenherde, bei denen Teile durch angetriebene Rollen bewegt werden, oder Drehöfen, die einen großen, kreisförmigen, rotierenden Boden verwenden, um Komponenten durch die Heizzonen zu bewegen.

Gezielte Temperaturregelung

Ein Hauptvorteil der tunnelartigen Struktur ist die Möglichkeit, mehrere, unterschiedliche Temperaturzonen zu schaffen. Ein Teil kann nacheinander eine Vorheizzone, eine Haltezone (wo es auf einer bestimmten Temperatur gehalten wird) und schließlich eine oder mehrere Kühlzonen durchlaufen.

Dieses präzise, mehrstufige thermische Profil ist entscheidend für anspruchsvolle Wärmebehandlungsprozesse und stellt sicher, dass jedes Teil die identische, optimale Behandlung erhält.

Hauptvorteile im Hochvolumenbetrieb

Das Design eines Durchlaufofens ist vollständig auf die Anforderungen automatisierter, großtechnischer Produktionslinien optimiert.

Unübertroffene Konsistenz und Gleichmäßigkeit

Da jede Komponente genau den gleichen Weg und das gleiche Zeit-Temperatur-Profil durchläuft, ist die Qualität des Endprodukts außergewöhnlich konsistent. Dies eliminiert Prozessschwankungen, die bei Chargenbetrieben auftreten können, bei denen sich Teile in der Mitte einer Charge anders erwärmen als die an den Rändern.

Überlegene Energieeffizienz

Durchlauföfen arbeiten bei konstanter Temperatur und vermeiden die energieintensiven Heiz- und Kühlzyklen, die bei Chargenöfen erforderlich sind.

Darüber hinaus entfällt oft die Notwendigkeit schwerer Gestelle, Körbe oder Vorrichtungen zur Aufnahme der Teile. Das Erhitzen nur des Produkts, nicht der zusätzlichen Hardware, führt zu erheblichen Energieeinsparungen.

Optimierte Automatisierung und Durchsatz

Diese Öfen sind so konzipiert, dass sie direkt in eine Produktionslinie integriert werden können. Teile können von einem vorherigen Fertigungsschritt durch den Ofen zum nächsten Schritt fließen, mit minimalem menschlichem Eingriff. Dies maximiert den Durchsatz und reduziert die Betriebskosten.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Durchlauföfen keine Universallösung. Ihre spezielle Natur bringt klare Einschränkungen mit sich.

Reduzierte Flexibilität

Ein Durchlaufofen ist typischerweise für ein bestimmtes Teil oder eine enge Palette ähnlicher Produkte optimiert. Das Ändern des Temperaturprofils, der Bandgeschwindigkeit und der Zoneneinstellungen für ein völlig anderes Produkt kann komplex und zeitaufwendig sein, was zu erheblichen Ausfallzeiten führt.

Höhere Anfangsinvestition

Die ausgeklügelten Fördersysteme, Mehrzonensteuerungen und die schiere Größe von Durchlauföfen bedeuten, dass sie eine viel größere Anfangsinvestition darstellen als einfachere, vielseitigere Chargenöfen.

Nicht ideal für Kleinserien- oder Hochmix-Produktion

Wenn Ihr Betrieb das Wärmebehandeln vieler verschiedener Teiltypen in kleinen Mengen umfasst, ist ein Durchlaufofen unpraktisch. Die für jedes neue Teil erforderliche Einrichtungszeit würde jegliche Effizienzgewinne zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung zwischen einem Durchlauf- und einem Chargenofen hängt ganz von Ihrer Produktionsstrategie und Ihrem Produktmix ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Produktion eines einzelnen Teils liegt: Ein Durchlaufofen bietet unübertroffene Effizienz, Konsistenz und Automatisierung, die Ihre Kosten pro Teil senken.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für Kleinserien- und Hochmix-Teile liegt: Ein traditioneller Chargenofen bietet die Vielseitigkeit, die erforderlich ist, um unterschiedliche Produktanforderungen ohne umfangreiche Einrichtungsänderungen zu bewältigen.

Letztendlich ist das Verständnis Ihres Produktionsvolumens und Produktmixes der Schlüssel zur Auswahl der effektivsten thermischen Verarbeitungstechnologie.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primäres Beispiel | Förderbandofen |

| Kernprinzip | Automatisierter, ununterbrochener Materialfluss durch Temperaturzonen |

| Hauptvorteil | Überlegene Konsistenz und Energieeffizienz für die Großserienproduktion |

| Ideal für | Hochvolumige, gleichmäßige Teilefertigung |

| Einschränkung | Reduzierte Flexibilität für Kleinserien- oder Hochmix-Produktion |

Bereit, Ihre Hochvolumen-Produktionslinie mit einer Durchlaufofenlösung zu verbessern? KINTEK ist spezialisiert auf Präzisionslaborgeräte und thermische Verarbeitungssysteme, einschließlich Förderbandöfen, die für maximale Effizienz und Konsistenz ausgelegt sind. Unsere Experten helfen Ihnen bei der Auswahl des idealen Ofens, um Ihren Fertigungsdurchsatz zu optimieren und die Betriebskosten zu senken. Kontaktieren Sie uns noch heute, um Ihre spezifischen Produktionsanforderungen zu besprechen und den KINTEK-Vorteil zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Welche Rolle spielt ein Quarzrohr-Ofen bei der hBN-Synthese? Optimieren Sie Ihre Ergebnisse bei der chemischen Gasphasenabscheidung