Ein Hauptbeispiel für die physikalische Gasphasenabscheidung (PVD) ist das Sputtern, ein Prozess, bei dem ein Targetmaterial mit energiereichen Ionen bombardiert wird, wodurch Atome herausgelöst und auf einem Substrat abgeschieden werden. Sputtern ist zusammen mit der thermischen Verdampfung die beiden gängigsten PVD-Methoden zur Herstellung ultradünner, hochleistungsfähiger Filme auf einer Vielzahl von Oberflächen.

PVD ist kein einzelner Prozess, sondern eine Familie von Vakuumabscheidungstechniken. Ihr Hauptzweck besteht darin, einem Material eine außergewöhnlich dünne Beschichtung aufzutragen, um seine Oberflächeneigenschaften – wie Härte, Verschleißfestigkeit oder thermische Stabilität – grundlegend zu verbessern, ohne das zugrunde liegende Objekt zu verändern.

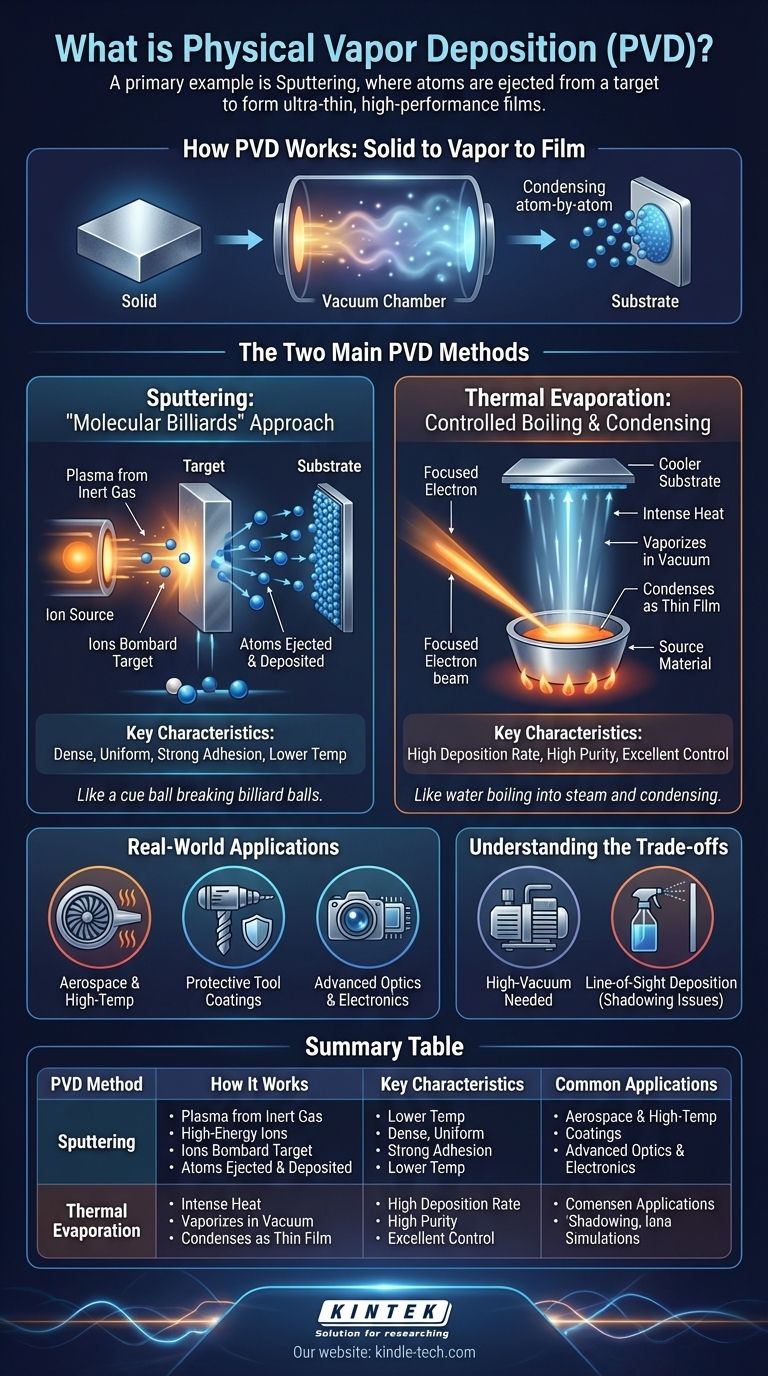

Wie PVD funktioniert: Von fest zu Dampf zu Film

Im Kern ist PVD ein Prozess der physikalischen Umwandlung. Ein festes Material wird in einer Hochvakuumkammer in einen Dampf umgewandelt, durch dieses Vakuum transportiert und dann Atom für Atom auf der Oberfläche eines Zielobjekts, dem sogenannten Substrat, kondensiert.

Die beiden Haupt-PVD-Methoden

Obwohl es viele Variationen gibt, lassen sich die Techniken in zwei Hauptkategorien einteilen, je nachdem, wie das feste Material in Dampf umgewandelt wird.

Sputtern: Ein „Molekulares Billard“-Ansatz

Beim Sputtern wird eine Hochenergiequelle verwendet, um in der Vakuumkammer ein Plasma zu erzeugen (typischerweise aus einem Inertgas wie Argon).

Diese energiereichen Ionen werden auf ein „Target“ beschleunigt, das ein Block des gewünschten Beschichtungsmaterials ist. Der Aufprall löst physisch Atome aus dem Target, ein Prozess, der dem Stoß eines Spielballs auf ein aufgestelltes Billard-Set ähnelt.

Diese ausgestoßenen Atome wandern dann durch die Kammer und lagern sich auf dem Substrat ab, wodurch ein sehr dichter, gleichmäßiger und gut haftender dünner Film entsteht.

Thermische Verdampfung: Kontrolliertes Kochen und Kondensieren

Bei der thermischen Verdampfung wird intensive Hitze verwendet, um die Temperatur des Ausgangsmaterials zu erhöhen, bis es zu verdampfen oder zu sieden beginnt.

Dieser Prozess muss im Vakuum stattfinden, damit die verdampften Atome ungehindert reisen können, ohne mit Luftmolekülen zu kollidieren.

Der Dampf bewegt sich dann in einer geraden Linie, bis er das kühlere Substrat erreicht, wo er wieder in einen festen Zustand kondensiert und einen dünnen Film bildet. Eine gängige Methode, die Elektronenstrahlverdampfung, verwendet einen fokussierten Elektronenstrahl, um das Material mit extremer Präzision zu erhitzen.

Anwendungen in der realen Welt: Wo PVD eingesetzt wird

PVD wird nicht für alltägliche Beschichtungen wie Farbe verwendet. Es ist ein Hochleistungsprozess, der für Anwendungen reserviert ist, bei denen die Oberflächeneigenschaften für Funktion und Langlebigkeit entscheidend sind.

Luft- und Raumfahrt und Hochtemperaturanwendungen

Luft- und Raumfahrtunternehmen verwenden PVD, um dichte Wärmebarrierebeschichtungen auf Triebwerkskomponenten wie Turbinenschaufeln aufzutragen. Diese Beschichtungen ermöglichen es den Teilen, extremen Temperaturen standzuhalten, was die Effizienz und Haltbarkeit verbessert.

Schutzbeschichtungen für Werkzeuge

Harte, korrosionsbeständige Beschichtungen werden auf Industrowerkzeuge wie Bohrer, Schaftfräser und Formen aufgetragen. Ein dünner PVD-Film kann die Lebensdauer des Werkzeugs dramatisch verlängern, indem er die Reibung reduziert und Verschleiß verhindert.

Fortschrittliche Optik und Elektronik

PVD ist für moderne Elektronik und Optik unerlässlich. Es wird verwendet, um Antireflexionsfilme auf Brillengläsern und Kameraoptiken sowie leitfähige Schichten für Solarpaneele und die komplizierten Dünnschichten, die für die Herstellung von Halbleitern erforderlich sind, aufzutragen.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Einschränkungen, die ihn für einige Anwendungen ungeeignet machen.

Die Notwendigkeit eines Vakuums

Alle PVD-Prozesse erfordern eine Hochvakuumbedingung. Die Ausrüstung ist komplex und teuer, und das Erzeugen des Vakuums erhöht Zeit und Kosten des Herstellungsprozesses.

Sichtlinienabscheidung (Line-of-Sight)

Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Diese „Sichtlinien“-Eigenschaft kann es schwierig machen, die Innenflächen oder komplexen, beschatteten Bereiche eines dreidimensionalen Objekts gleichmäßig zu beschichten.

Sputtern vs. Verdampfung

Sputtern erzeugt im Allgemeinen dichtere Filme mit stärkerer Haftung als die Verdampfung. Die Verdampfung kann jedoch oft höhere Abscheideraten erzielen, was sie für bestimmte Anwendungen schneller macht.

Die richtige Wahl für Ihr Ziel treffen

Die beste PVD-Technik hängt vollständig von den gewünschten Eigenschaften des Endprodukts und der Art des zu beschichtenden Substrats ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Sputtern wird oft für die Herstellung dichter, harter Beschichtungen auf Werkzeugen und mechanischen Komponenten bevorzugt.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Filmen liegt: Die thermische Verdampfung bietet eine hervorragende Kontrolle für die Abscheidung dünner, präziser Schichten für Linsen oder Halbleiter.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt: Sputtern ist oft ein Tieftemperaturprozess im Vergleich zur thermischen Verdampfung und somit eine sicherere Wahl für Kunststoffe oder andere Materialien, die durch hohe Hitze beschädigt werden könnten.

Letztendlich ermöglicht PVD Ingenieuren, Oberflächen mit Eigenschaften zu entwerfen, die weit über das hinausgehen, was das Basismaterial allein bieten könnte.

Zusammenfassungstabelle:

| PVD-Methode | Funktionsweise | Wesentliche Merkmale | Häufige Anwendungen |

|---|---|---|---|

| Sputtern | Bombardiert ein Targetmaterial mit Ionen, um Atome auszustoßen. | Dichte, gleichmäßige Filme; starke Haftung; niedrigere Temperatur. | Schützende Werkzeugbeschichtungen, verschleißfeste Oberflächen. |

| Thermische Verdampfung | Erhitzt ein Material, bis es im Vakuum verdampft. | Hohe Abscheideraten; ausgezeichnet für hochreine Filme. | Optische Beschichtungen, Halbleiterschichten, Elektronik. |

Benötigen Sie eine hochleistungsfähige PVD-Beschichtungslösung für Ihr Projekt? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Ob Sie Werkzeuge, optische Komponenten oder elektronische Geräte entwickeln – unsere Expertise in PVD-Technologien wie Sputtern und Verdampfung kann Ihnen helfen, überlegene Oberflächeneigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist Materialabscheidung in der Fertigung? Entfesseln Sie Designfreiheit mit additiven Verfahren

- Warum ist die chemische Gasphasenabscheidung (CVD) der Schlüssel zu Hochleistungs-Dünnschichten?

- Was ist die CVD-Beschichtungstechnik? Hochleistungsfähige, langlebige Dünnschichten züchten

- Was ist ein Vorteil des Sputterns gegenüber älteren Vakuumabscheidungsverfahren? Überlegene Kontrolle für komplexe Materialschichten

- Was ist die chemische Gasphasenabscheidung (CVD) für CNTs? Ein Leitfaden zur kontrollierten, skalierbaren Nanoröhren-Synthese

- Welche Maschine benötige ich, um Diamanten herzustellen? HPHT vs. CVD Ausrüstung erklärt

- Was sind die Anwendungen des Sputterverfahrens? Präzise Dünnschichtabscheidung für High-Tech-Industrien

- Was sind die modernen Anwendungen von CVD-gewachsenem Graphen? Erforschung fortschrittlicher Elektronik und Energielösungen