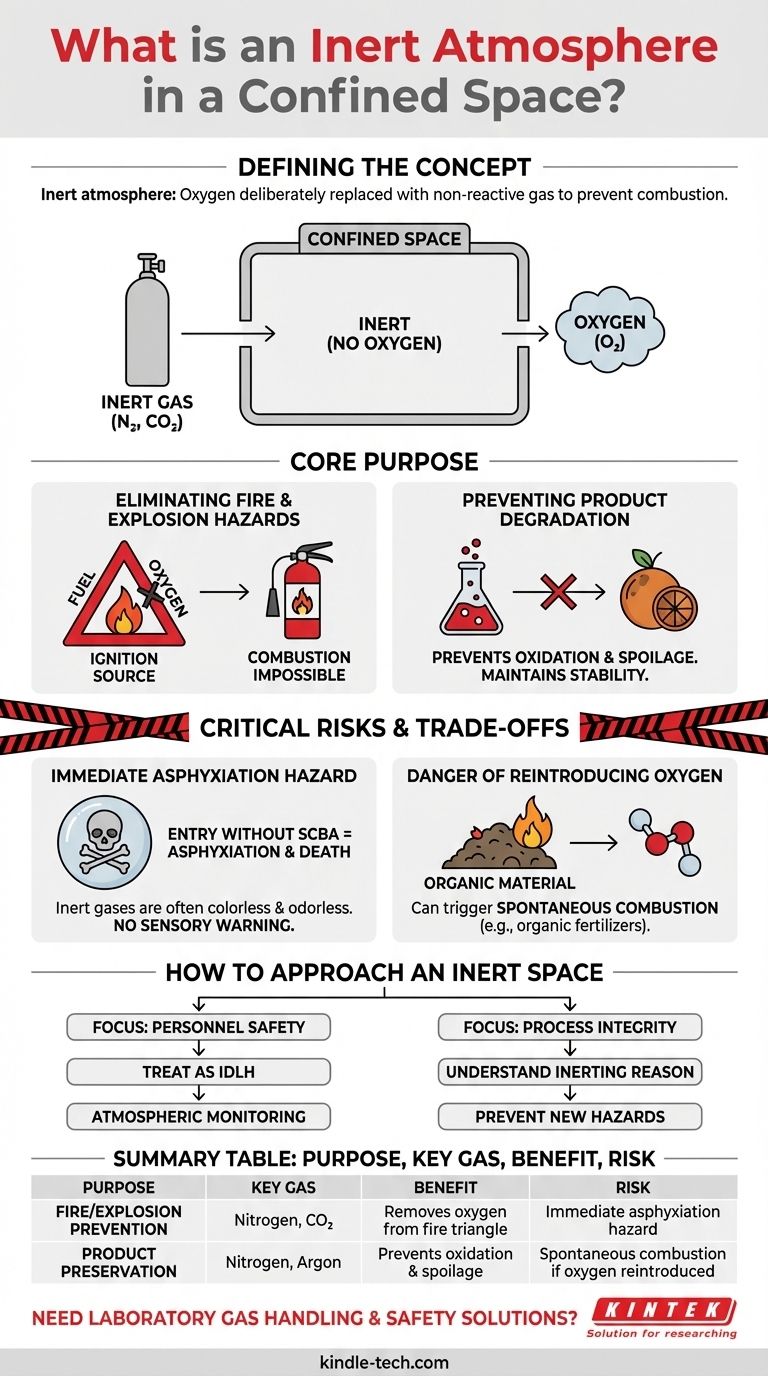

In einem beengten Raum ist eine inerte Atmosphäre eine, in der der Sauerstoff bewusst ersetzt wurde durch ein nicht reaktives Gas, wodurch die Umgebung nicht mehr in der Lage ist, eine Verbrennung zu unterstützen. Dies wird typischerweise durch Spülen des Raumes mit Gasen wie Stickstoff oder Kohlendioxid erreicht, um Brände zu verhindern oder ein Produkt vor dem Verderb durch Oxidation zu schützen.

Eine inerte Atmosphäre ist eine kritische technische Kontrolle, die Brandgefahren eliminiert und den Produktabbau verhindert, indem sie Sauerstoff entfernt. Dieser Prozess schafft jedoch eine Umgebung, die für Menschen sofort tödlich ist und neue Risiken birgt, wenn die Atmosphäre nicht mit äußerster Vorsicht gehandhabt wird.

Der Hauptzweck der Inertisierung eines Raumes

Zu verstehen, warum ein Raum inertisiert wurde, ist der erste Schritt zur Bewältigung seiner Risiken. Die beiden Hauptgründe sind die Verhinderung von Verbrennung und die Erhaltung von Materialien.

Beseitigung von Brand- und Explosionsgefahren

Der häufigste Grund für die Inertisierung ist die Verhinderung eines Brandes oder einer Explosion. Damit ein Brand entstehen kann, werden drei Elemente benötigt: Brennstoff, eine Zündquelle und Sauerstoff.

Durch das Spülen eines beengten Raumes mit einem Inertgas entziehen Sie dem "Branddreieck" den Sauerstoff, wodurch eine Verbrennung unmöglich wird, selbst wenn ein Brennstoff und eine Zündquelle vorhanden sind.

Verhinderung des Produktabbaus

Viele Materialien reagieren mit Sauerstoff in einem Prozess, der als Oxidation bezeichnet wird. Dies kann die Qualität eines Produkts mindern, Verderb verursachen oder unerwünschte chemische Reaktionen hervorrufen.

Zum Beispiel müssen bestimmte organische Produkte oder Chemikalien in einer inerten Atmosphäre gelagert werden, um ihre Stabilität zu erhalten und zu verhindern, dass sie mit der Zeit verderben oder zerfallen.

Kritische Risiken und inhärente Kompromisse

Während die Inertisierung spezifische betriebliche Probleme löst, schafft sie eine Umgebung mit eigenen schwerwiegenden Gefahren, die gemanagt werden müssen.

Die unmittelbare Erstickungsgefahr

Eine inerte Atmosphäre ist mit menschlichem Leben unvereinbar. Da der Sauerstoff verdrängt wurde, würde das Betreten eines inerten Raumes ohne ein umluftunabhängiges Atemschutzgerät innerhalb weniger Minuten zu Erstickung und Tod führen.

Inerte Gase wie Stickstoff und Kohlendioxid sind oft farb- und geruchlos und geben keine sensorische Warnung vor der Gefahr.

Die Gefahr der Wiedereinführung von Sauerstoff

Es ist entscheidend zu wissen, warum ein Raum inertisiert wurde, bevor er wieder in eine atembare Atmosphäre zurückgeführt wird. Bestimmte Produkte, wie organische Düngemittel, können sich selbst erhitzen.

Die Wiedereinführung von Sauerstoff in ein solches Produkt kann eine Selbstentzündung auslösen und genau die Brandgefahr erzeugen, die der Inertisierungsprozess verhindern sollte. Dies unterstreicht die Notwendigkeit, das Material im Raum zu verstehen, bevor die Atmosphäre verändert wird.

Wie man einen inerten beengten Raum angeht

Ihr operatives Ziel bestimmt Ihre primären Sicherheitsüberlegungen beim Umgang mit einer inerten Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Personensicherheit beim Betreten liegt: Sie müssen jeden inertisierten Raum als unmittelbar lebens- und gesundheitsgefährlich (IDLH) behandeln, bis das Gegenteil mit kalibrierten atmosphärischen Überwachungsgeräten bewiesen ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessintegrität liegt: Sie müssen den spezifischen Grund für die Inertisierung verstehen, bevor Sie jemals Sauerstoff wieder einführen, um katastrophale Produktverluste oder die Entstehung einer neuen Brandgefahr zu vermeiden.

Letztendlich ist das Management einer inerten Atmosphäre eine grundlegende Übung in Risikobewertung und -kontrolle.

Zusammenfassungstabelle:

| Zweck | Verwendetes Schlüsselgas | Primärer Nutzen | Primäres Risiko |

|---|---|---|---|

| Brand-/Explosionsschutz | Stickstoff, CO₂ | Entfernt Sauerstoff aus dem Branddreieck | Unmittelbare Erstickungsgefahr |

| Produkterhaltung | Stickstoff, Argon | Verhindert Oxidation und Verderb | Selbstentzündung bei Wiedereinführung von Sauerstoff |

Müssen Sie eine sichere inerte Atmosphäre in Ihrem Labor schaffen oder verwalten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Gas-Handling- und Sicherheitslösungen. Unsere Expertise stellt sicher, dass Ihre Prozesse sowohl effektiv als auch sicher sind. Kontaktieren Sie noch heute unsere Sicherheitsexperten, um Ihre spezifischen Anforderungen zu besprechen und Ihr Personal und Ihre Produkte zu schützen.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Funktion eines Atmosphärenkontrollofens bei der Herstellung von Wolframkarbid? Erzielung einer hochreinen Synthese

- Welche Gase werden beim Hartlöten verwendet? Wichtige Erkenntnisse für starke, saubere Verbindungen

- Welche Rolle spielt ein Wasserstoffatmosphäre-Ofen bei der Nachbehandlung von Diamant/Kupfer-Verbundwerkstoffen nach der chemischen Kupferabscheidung?

- Wie erzeugt man eine inerte Atmosphäre in einem Ofen? Beherrschen Sie die Vakuum-Spülmethode für oxidationsfreie Ergebnisse

- Was ist der Zweck der Verwendung eines Atmosphärenrohr-Ofens für die LLZTO-Beschichtung? Verbesserung der Leistung von Festkörperbatterien

- Was ist die Schutzatmosphäre bei der Wärmebehandlung? Meistern Sie den Schlüssel zur Präzisionsmetallurgie

- Was ist die Hauptfunktion einer kontrollierten Stickstoffatmosphäre in Si3N4 + SiC? Gewährleistung überlegener Keramikstabilität

- Wie tragen atmosphereskontrollierte Heizöfen zur Untersuchung der thermischen Stabilität von amorphen Ni-Zr-Ti-Si-Pulvern bei?