Die Atomlagenabscheidung (ALD) ist ein Eckpfeiler der modernen Nanotechnologie und ermöglicht die Herstellung von Materialien mit Präzision auf atomarer Ebene. Es handelt sich um eine Dünnschichtabscheidungstechnik, die Filme eine einzelne Schicht von Atomen nach der anderen durch eine Abfolge von selbstlimitierenden, gasphasenchemischen Reaktionen aufbaut. Dieser akribische Prozess bietet eine unvergleichliche Kontrolle über Filmdicke und Zusammensetzung.

Das Kernprinzip der ALD ist ihr einzigartiger, zyklischer Charakter. Im Gegensatz zu Methoden, die Material kontinuierlich abscheiden, verwendet ALD abwechselnde Impulse chemischer Vorläuferstoffe und stellt sicher, dass jede Reaktion vollständig auf der Oberfläche abläuft, bevor die nächste beginnt. Dieses selbstlimitierende Verhalten ist der Schlüssel zu ihrer Präzision und ihrer Leistungsfähigkeit bei der Herstellung nanoskaliger Geräte.

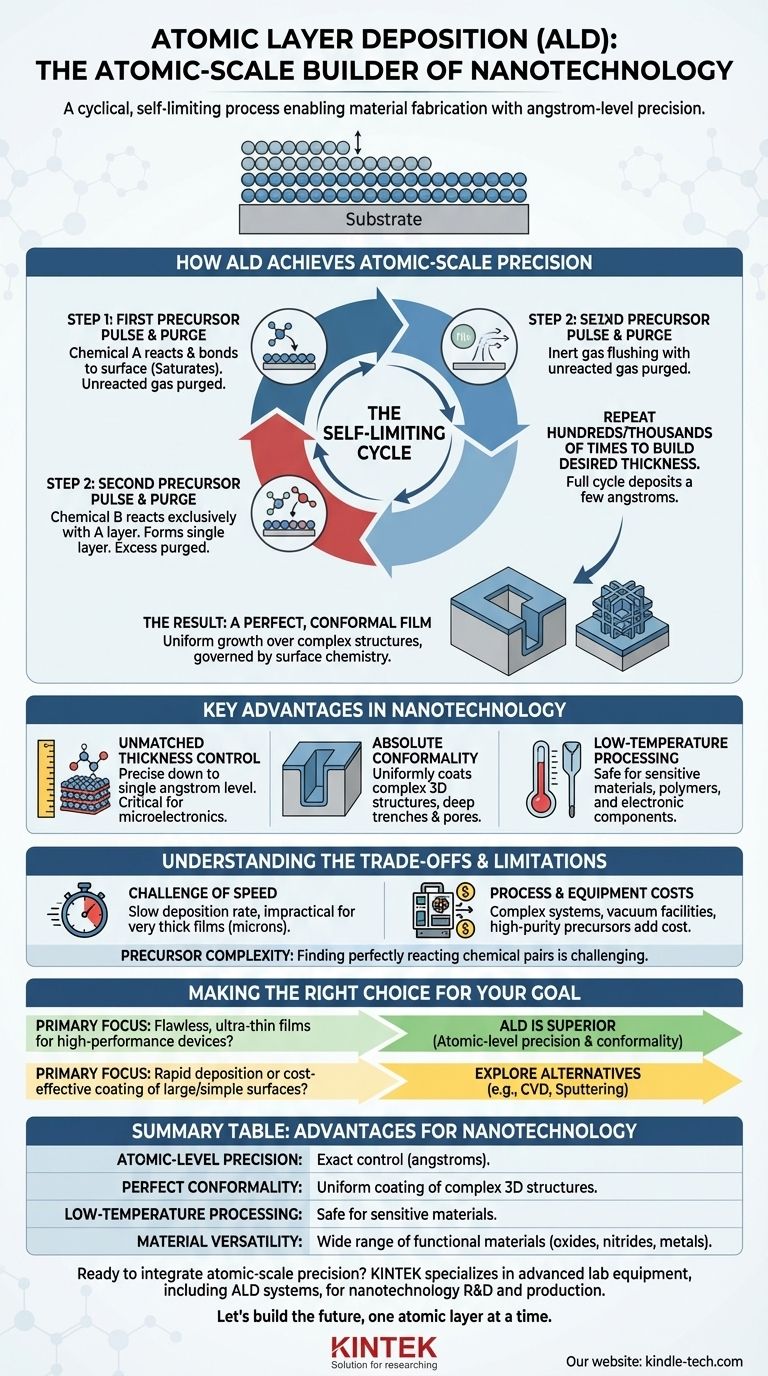

Wie ALD atomare Präzision erreicht

Die Stärke der ALD liegt in ihrem sorgfältig kontrollierten zweistufigen Reaktionszyklus. Dieser Prozess wird Hunderte oder Tausende Male wiederholt, um einen Film der gewünschten Dicke aufzubauen.

Der selbstlimitierende Zyklus

Im Herzen der ALD steht eine „selbstlimitierende“ Reaktion. Das bedeutet, dass die chemische Reaktion aufhört, sobald sich eine einzige, vollständige Atomschicht auf dem Substrat gebildet hat.

Schritt 1: Erster Vorläuferimpuls und Spülung

Zuerst wird ein gasförmiger Vorläufer (Chemikalie A) in die Reaktionskammer gepulst. Die Vorläufermoleküle reagieren mit den reaktiven Stellen auf der Oberfläche des Substrats und binden daran, bis alle verfügbaren Stellen besetzt sind.

Sobald die Oberfläche gesättigt ist, wird überschüssiges, nicht umgesetztes Vorläufergas mit einer Inertgas-Spülung aus der Kammer entfernt.

Schritt 2: Zweiter Vorläuferimpuls und Spülung

Als Nächstes wird ein zweiter Vorläufer (Chemikalie B) eingeführt. Diese Chemikalie reagiert ausschließlich mit der ersten Vorläuferschicht (Chemikalie A), die nun an der Oberfläche gebunden ist, und bildet eine einzige, stabile Schicht des gewünschten Materials.

Nach Abschluss dieser Reaktion wird die Kammer erneut gespült, um überschüssige Chemikalie B und Reaktionsnebenprodukte zu entfernen. Dieser vollständige Zyklus scheidet typischerweise einen Film von nur wenigen Ångström ab.

Das Ergebnis: Ein perfekter, konformer Film

Durch die Wiederholung dieses „A -> Spülen -> B -> Spülen“-Zyklus wird ein Film mit atomarer Präzision aufgebaut. Da die Reaktionen durch die Oberflächenchemie und nicht durch die Sichtlinienabscheidung gesteuert werden, wächst der Film gleichmäßig über selbst die komplexesten, dreidimensionalen nanoskaligen Strukturen.

Wichtige Vorteile in der Nanotechnologie

ALD ist weder die schnellste noch die billigste Methode, aber ihre spezifischen Vorteile machen sie unverzichtbar für anspruchsvolle Nanotechnologieanwendungen wie fortschrittliche Mikroelektronik und biomedizinische Geräte.

Unübertroffene Dickenkontrolle

Die Fähigkeit, die Filmdicke bis auf das einzelne Ångström genau zu kontrollieren, ist entscheidend für die Herstellung moderner Geräte wie MOSFET-Gate-Stacks und DRAM-Kondensatoren, bei denen die Leistung durch atomare Abmessungen bestimmt wird.

Absolute Konformität

ALD sorgt für eine perfekt gleichmäßige Beschichtung, die sich jeder Form anpasst. Dies ist unerlässlich für die Beschichtung der Innenseite tiefer Gräben oder komplexer 3D-Nanostrukturen, die in Speicher- und Chip-Generationen der nächsten Generation zu finden sind.

Tieftemperaturverarbeitung

Die Abscheidung kann oft bei relativ niedrigen Temperaturen durchgeführt werden. Dies ermöglicht die Beschichtung empfindlicher Materialien, wie Polymere oder fertiggestellte elektronische Komponenten, die durch Hochtemperaturprozesse beschädigt würden.

Verständnis der Kompromisse und Einschränkungen

Obwohl ALD ein mächtiges Werkzeug ist, handelt es sich um ein Spezialwerkzeug mit klaren Einschränkungen, die es für alle Anwendungen ungeeignet machen. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Die Herausforderung der Geschwindigkeit

Der Hauptnachteil von ALD ist die langsame Abscheidungsrate. Der Aufbau eines Films Schicht für Schicht auf atomarer Ebene ist von Natur aus zeitaufwändig und macht es für Anwendungen, die sehr dicke Filme (viele Mikrometer) erfordern, unpraktisch.

Prozess- und Anlagenkosten

ALD-Anlagen sind komplex und erfordern teure Vakuumeinrichtungen. Der Bedarf an hochreinen Vorläufern und präziser Prozesskontrolle erhöht die Gesamtbetriebskosten.

Komplexität der Vorläuferchemie

Die Entwicklung eines zuverlässigen ALD-Prozesses erfordert die Identifizierung von zwei chemischen Vorläufern, die perfekt miteinander und mit dem Substrat reagieren, aber nicht miteinander selbst. Diese Chemie kann herausfordernd sein und ist nicht für alle Materialien verfügbar.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ALD hängt vollständig davon ab, ob Ihre Anwendung eine Kontrolle der Materialeigenschaften auf atomarer Ebene erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung makelloser, ultradünner Filme für Hochleistungsgeräte liegt: ALD ist aufgrund seiner Präzision auf atomarer Ebene und seiner Konformität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf schneller Abscheidung oder kostengünstiger Beschichtung großer, einfacher Oberflächen liegt: Sie sollten alternative Methoden wie die chemische Gasphasenabscheidung (CVD) oder das Sputtern in Betracht ziehen, da Geschwindigkeit und Kosten von ALD erhebliche Nachteile darstellen.

Letztendlich gibt ALD Ingenieuren die Möglichkeit, Materialien von Grund auf neu zu entwerfen und zu konstruieren – eine definierende Fähigkeit in der Welt der Nanotechnologie.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Nanotechnologie |

|---|---|

| Präzision auf atomarer Ebene | Ermöglicht exakte Kontrolle der Filmdicke bis auf Ångström-Ebene. |

| Perfekte Konformität | Beschichtet komplexe 3D-Nanostrukturen, Gräben und Poren gleichmäßig. |

| Tieftemperaturverarbeitung | Sicher für die Beschichtung empfindlicher Materialien wie Polymere und vorgefertigte Komponenten. |

| Materialvielfalt | Abscheidung einer breiten Palette hochwertiger Funktionsmaterialien (Oxide, Nitride, Metalle). |

Bereit, atomare Präzision in Ihre F&E- oder Produktionslinie zu integrieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich ALD-Systemen, um die anspruchsvollen Bedürfnisse der Nanotechnologieforschung und -entwicklung zu erfüllen. Unsere Lösungen ermöglichen es Ihnen, makellose, konforme Dünnschichten zu erstellen, die für Mikroelektronik, MEMS und biomedizinische Geräte der nächsten Generation unerlässlich sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen und unsere zuverlässigen Geräte Ihre Innovation beschleunigen können. Lassen Sie uns die Zukunft aufbauen, eine Atomschicht nach der anderen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation