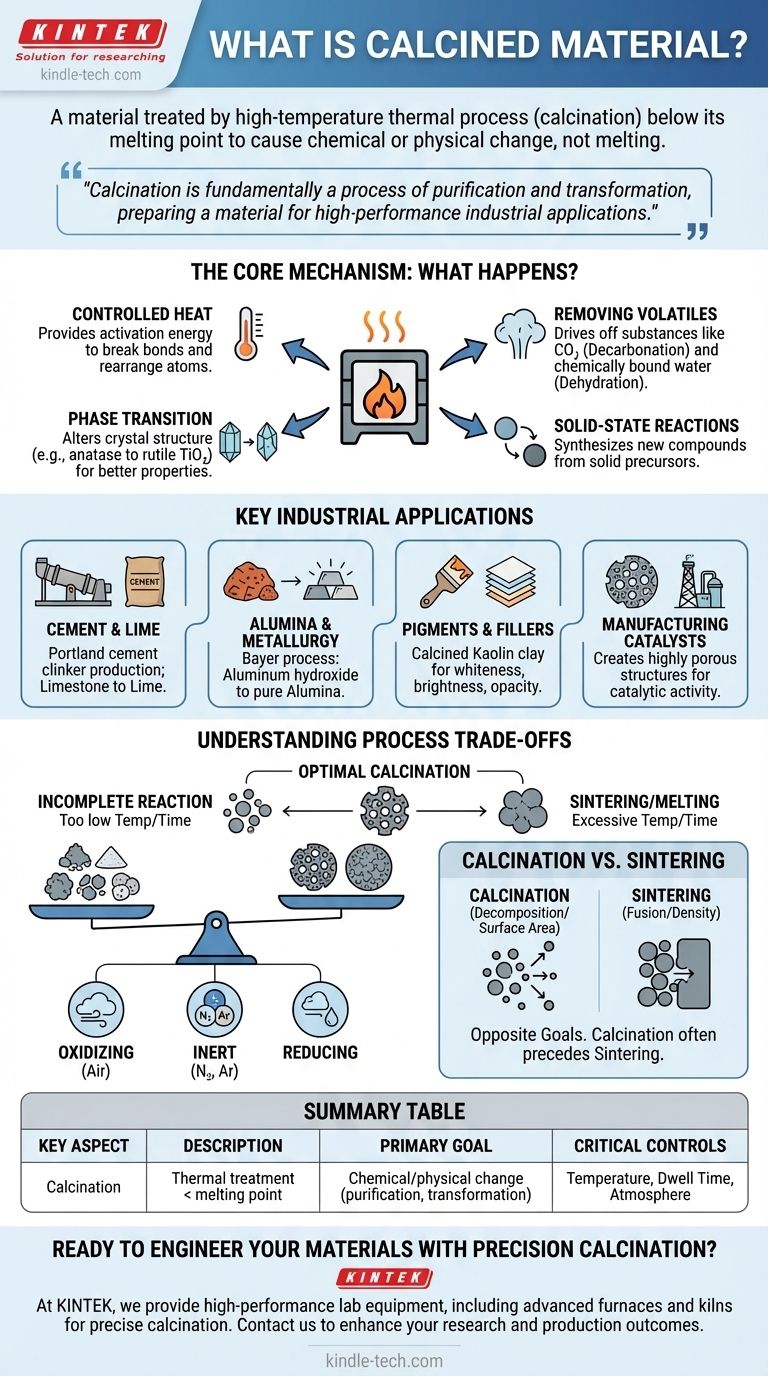

In der Materialwissenschaft ist ein kalziniertes Material eines, das einen Hochtemperatur-Wärmebehandlungsprozess, bekannt als Kalzinierung, durchlaufen hat. Dieser Prozess wird unterhalb des Schmelzpunktes des Materials in einer kontrollierten Atmosphäre durchgeführt. Der Hauptzweck ist nicht das Schmelzen der Substanz, sondern das intensive Erhitzen, um eine chemische oder physikalische Veränderung zu bewirken, wie das Entfernen flüchtiger Bestandteile oder die Umwandlung seiner Kristallstruktur.

Kalzinierung ist im Grunde ein Prozess der Reinigung und Umwandlung. Sie nutzt kontrollierte Wärme, um chemische Bindungen zu brechen, Verunreinigungen auszutreiben und die innere Struktur eines Materials neu zu gestalten, um es für eine spezifische, hochleistungsfähige industrielle Anwendung vorzubereiten.

Der Kernmechanismus: Was passiert während der Kalzinierung?

Die Kalzinierung ist ein präziser thermischer Prozess, der ein Material grundlegend verändert. Die Veränderung wird durch sorgfältig kontrollierte Variablen angetrieben, um ein spezifisches Ergebnis zu erzielen.

Die Rolle der kontrollierten Wärme

Das Wesen der Kalzinierung ist die Anwendung von Wärme, die hoch genug ist, um eine Reaktion einzuleiten, aber niedrig genug, um das Schmelzen des Materials zu vermeiden. Diese thermische Energie liefert die Aktivierungsenergie, die zum Brechen chemischer Bindungen und zum Neuanordnen von Atomen erforderlich ist.

Entfernen flüchtiger Bestandteile

Ein primäres Ziel der Kalzinierung ist die Zersetzung einer Verbindung durch das Austreiben flüchtiger Substanzen.

- Entkarbonisierung: Dies beinhaltet das Entfernen von Kohlendioxid (CO₂). Das häufigste Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat, CaCO₃) zur Herstellung von Kalk (Calciumoxid, CaO), einem kritischen Bestandteil bei der Zementherstellung.

- Dehydrierung: Dies ist die Entfernung chemisch gebundener Wassermoleküle aus der Kristallstruktur eines Minerals, oft als "Kristallwasser" bezeichnet.

Induzieren eines Phasenübergangs

Wärme kann ein Material auch dazu zwingen, seine Kristallstruktur (polymorphe Umwandlung) zu ändern, ohne seine chemische Formel zu verändern. Diese neue Phase besitzt oft wünschenswertere Eigenschaften. Zum Beispiel kann Anatas-Titandioxid kalziniert werden, um Rutil-Titandioxid zu bilden, das einen höheren Brechungsindex aufweist und als weißes Pigment bevorzugt wird.

Förderung von Festkörperreaktionen

Kalzinierung kann auch verwendet werden, um eine völlig neue Verbindung zu synthetisieren, indem zwei oder mehr feste Vorläufer bei hohen Temperaturen reagiert werden. Die Wärme erleichtert die Diffusion von Atomen zwischen den Feststoffen und bildet ein neues Material.

Wichtige industrielle Anwendungen

Kalzinierung ist keine abstrakte Labortechnik; sie ist ein grundlegender Prozess in zahlreichen Großindustrien.

Zement- und Kalkproduktion

Die Herstellung von Portlandzementklinker ist eine der größten Anwendungen der Kalzinierung. Eine Mischung aus Kalkstein und Ton wird in einem Drehrohrofen auf über 1400 °C erhitzt, wobei CO₂ ausgetrieben wird und die komplexen Silikate entstehen, die dem Zement seine Bindeeigenschaften verleihen.

Aluminiumoxid und Metallurgie

Im Bayer-Verfahren wird Aluminiumhydroxid bei über 1100 °C kalziniert, um Aluminiumoxid (Al₂O₃) zu erzeugen. Dieses hochreine, stabile Aluminiumoxid ist der primäre Rohstoff, der zur Herstellung von Aluminiummetall durch Elektrolyse verwendet wird.

Pigmente und Füllstoffe

Kalzinierter Kaolinton ist ein kritischer funktioneller Zusatzstoff in Papier, Farbe und Kunststoffen. Der Prozess entfernt Wasser, erhöht die Weißheit und Helligkeit des Tons und erzeugt ein strukturierteres Partikel, das Opazität und Haltbarkeit verbessert.

Herstellung von Katalysatoren

Viele industrielle Katalysatoren werden durch Kalzinieren eines Vorläufermaterials hergestellt. Die Wärme zersetzt den Vorläufer und erzeugt eine hochporöse Struktur mit einer großen Oberfläche, die für die Maximierung der katalytischen Aktivität in Prozessen wie der Erdölraffination unerlässlich ist.

Verständnis der Prozesskompromisse

Das Erreichen des gewünschten Ergebnisses bei der Kalzinierung erfordert präzise Kontrolle. Eine Fehlsteuerung des Prozesses kann das Material unbrauchbar machen.

Temperatur und Verweilzeit

Dies sind die kritischsten Variablen. Eine unzureichende Temperatur oder Zeit führt zu einer unvollständigen Reaktion. Umgekehrt können übermäßige Temperatur oder Zeit Sintern – das unerwünschte Verschmelzen von Partikeln, das die Oberfläche und Porosität verringert – oder sogar ein vollständiges Schmelzen verursachen.

Die Bedeutung der Atmosphäre

Die Gasumgebung im Ofen ist entscheidend.

- Oxidierend (Luft): Wird verwendet, wenn organische Verunreinigungen verbrannt oder die Oxidation gefördert werden soll.

- Inert (Stickstoff, Argon): Wird verwendet, um unerwünschte Reaktionen, wie Oxidation, zu verhindern, wenn ein reiner Phasenwechsel das einzige Ziel ist.

- Reduzierend: Wird in spezifischen metallurgischen Anwendungen zur Entfernung von Sauerstoff verwendet.

Kalzinierung vs. Sintern

Diese beiden thermischen Prozesse werden oft verwechselt, haben aber entgegengesetzte Ziele. Kalzinierung zielt typischerweise darauf ab, ein Material zu zersetzen oder seine Oberfläche zu vergrößern. Sintern zielt darauf ab, Partikel zu verschmelzen, um die Dichte zu erhöhen und die Porosität zu reduzieren. In vielen Prozessen ist die Kalzinierung ein notwendiger erster Schritt vor einem separaten, höher temperierten Sinterschritt.

Anwendung auf Ihr Ziel

Das spezifische Ziel der Kalzinierung bestimmt die erforderlichen Prozessparameter. Das Verständnis Ihres Ziels ist der Schlüssel zur Kontrolle des Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf Reinigung oder Zersetzung liegt: Ihr Ziel ist es, gerade genug Wärme für eine bestimmte Dauer anzuwenden, um eine flüchtige Komponente wie H₂O oder CO₂ auszutreiben, ohne ein Sintern zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer neuen Kristallphase liegt: Ihr Ziel ist es, das Material bei einer bestimmten Übergangstemperatur zu halten, damit sich die atomare Struktur vollständig neu anordnen kann.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Porosität für einen Katalysator liegt: Ihr Ziel ist es, einen Vorläufer sorgfältig zu zersetzen, um eine "Skelett"-Struktur mit einer großen Oberfläche zu schaffen, während ein Sintern strikt vermieden wird.

Letztendlich ist die Kalzinierung ein leistungsstarkes und vielseitiges Werkzeug zur Gestaltung der grundlegenden Eigenschaften von Materialien im industriellen Maßstab.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Chemische/physikalische Veränderung durch Wärme, unterhalb des Schmelzpunktes |

| Häufige Änderungen | Entfernung von flüchtigen Bestandteilen (CO₂, H₂O), Phasenübergänge |

| Hauptindustrien | Zementproduktion, Metallurgie, Pigmente, Katalysatoren |

| Kritische Kontrollen | Temperatur, Verweilzeit, Atmosphäre (Luft, inert, reduzierend) |

Bereit, Ihre Materialien mit präziser Kalzinierung zu entwickeln?

Die Kalzinierung ist ein entscheidender Schritt, um die exakten Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert. Ob Sie fortschrittliche Katalysatoren entwickeln, hochreine Keramiken herstellen oder Mineralien verarbeiten, die richtige Wärmebehandlung ist der Schlüssel zu Ihrem Erfolg.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich fortschrittlicher Öfen und Brennöfen, die für präzise Kalzinierungsprozesse entwickelt wurden. Unsere Lösungen helfen Forschern und Industrieprofis in der Materialwissenschaft, Chemie und Metallurgie, konsistente, zuverlässige Ergebnisse zu erzielen.

Lassen Sie KINTEK Ihr Partner bei der Materialumwandlung sein.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Kalzinierungsbedürfnisse zu besprechen und zu entdecken, wie unser Fachwissen Ihre Forschungs- und Produktionsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist der Betriebsmechanismus eines Hochtemperatur-Pyrolyseofens? Expertenanleitung zur Kokosnussschalen-Karbonisierung

- Was sind die Temperaturstufen der Pyrolyse? Steuern Sie Ihre Ausbeute von Biokohle bis Synthesegas

- Was sind die Schritte der Biomassepyrolyse? Verwandeln Sie Abfall in Pflanzenkohle, Bioöl & Biogas

- Was ist das Funktionsprinzip eines Drehrohrofens? Erreichen Sie eine kontinuierliche, gleichmäßige thermische Verarbeitung

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist der wichtigste Nachteil der Biomassepyrolyse? Das Problem des minderwertigen Bioöls

- Was passiert in einem Drehrohrofen? Entdecken Sie die Geheimnisse der industriellen thermischen Verarbeitung

- Was sind die Probleme bei der Biomassepyrolyse? Hohe Kosten & technische Hürden erklärt