Im Wesentlichen ist die Karbonisierung ein Prozess der thermischen Zersetzung, der organische Materialien wie Holz oder landwirtschaftliche Abfälle in eine kohlenstoffreiche Substanz namens Holzkohle umwandelt. Dies geschieht durch Erhitzen des Materials in einer sauerstoffarmen Umgebung, wodurch flüchtige Verbindungen wie Wasser, Methan und Wasserstoff ausgetrieben werden und fast reiner Kohlenstoff zurückbleibt.

Das Kernprinzip der Karbonisierung besteht nicht darin, das Material zu verbrennen, sondern es ohne ausreichenden Sauerstoff zu „kochen“. Diese kontrollierte Erhitzung baut komplexe organische Materie ab und entfernt systematisch alles, was kein Kohlenstoff ist.

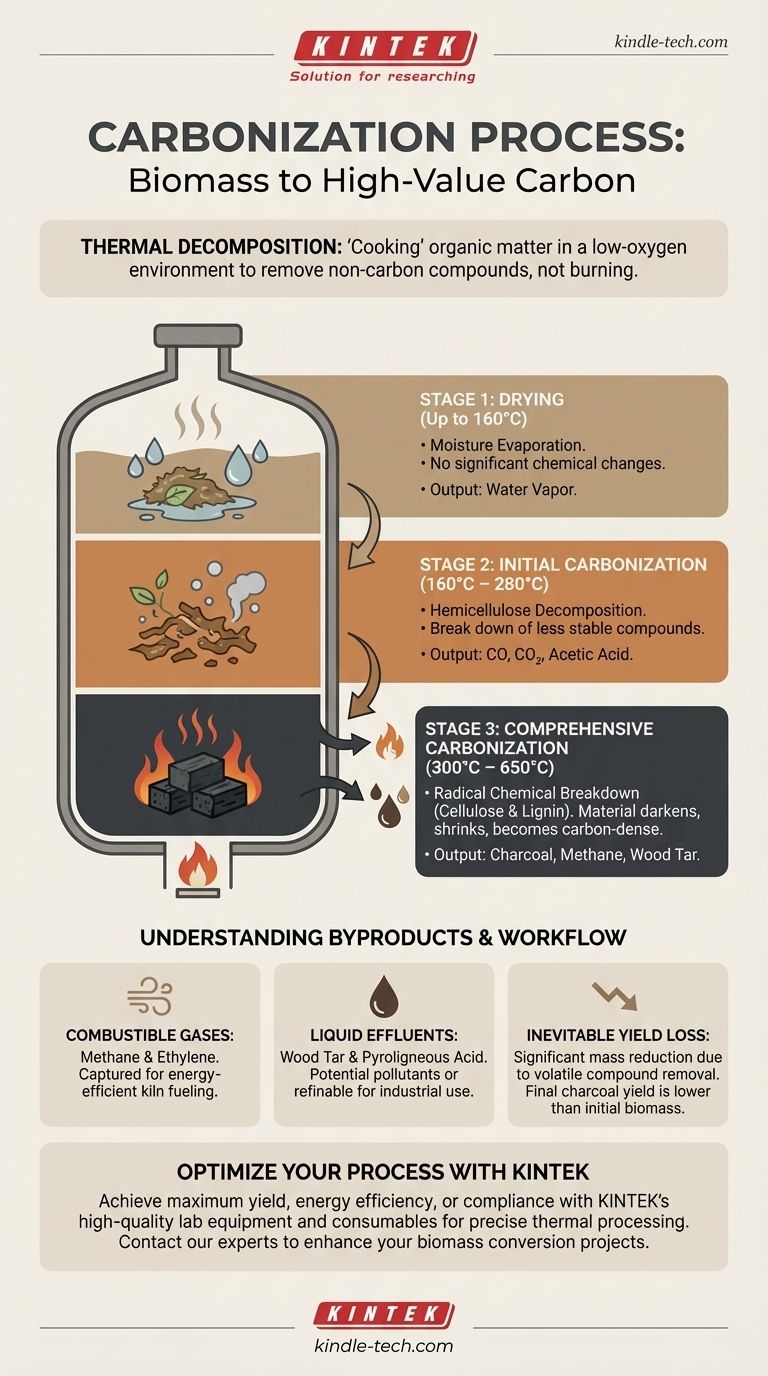

Der Kernmechanismus: Thermische Zersetzung

Um die Karbonisierung wirklich zu verstehen, muss man zunächst das Konzept der thermischen Zersetzung, auch bekannt als Pyrolyse, erfassen. Dies ist die Grundlage des gesamten Prozesses.

Was ist thermische Zersetzung?

Thermische Zersetzung ist ein chemischer Abbau, der durch Hitze verursacht wird. Anstatt mit Sauerstoff zu reagieren (Verbrennung), werden die chemischen Bindungen des Materials bei hohen Temperaturen instabil und zerfallen in einfachere Moleküle.

Die Rolle einer sauerstofffreien Umgebung

Der Schlüssel zur erfolgreichen Karbonisierung ist die Begrenzung des Sauerstoffs. Das Abdichten des Materials in einem Ofen oder einer Retorte verhindert die Verbrennung. Wäre reichlich Sauerstoff vorhanden, würde das Material einfach zu Asche verbrennen. Indem dem Prozess der Sauerstoff entzogen wird, stellen wir sicher, dass es sich zu Holzkohle zersetzt.

Die drei Stufen der Karbonisierung

Die Umwandlung von roher Biomasse in Holzkohle erfolgt in verschiedenen Stufen, die durch steigende Temperaturen im Ofen bestimmt werden.

Stufe 1: Trocknung (bis zu 160 °C)

Die Anfangsphase konzentriert sich ausschließlich auf die Entfernung der Feuchtigkeit. Wenn die Temperatur auf 160 °C ansteigt, verdampft das gesamte Wasser in der Biomasse.

In dieser Phase finden keine wesentlichen chemischen Veränderungen statt. Das Material wird lediglich für die anschließende Zersetzung vorbereitet.

Stufe 2: Erste Karbonisierung (160 °C – 280 °C)

Sobald das Material trocken ist, beginnt die eigentliche Zersetzung. Die am wenigsten stabilen organischen Verbindungen beginnen sich abzubauen.

Insbesondere ein Bestandteil namens Hemicellulose zersetzt sich und setzt Gase wie Kohlendioxid (CO2), Kohlenmonoxid (CO) und geringe Mengen Essigsäure frei.

Stufe 3: Umfassende Karbonisierung (300 °C – 650 °C)

Dies ist die Haupt- und aggressivste Phase des Prozesses. Die Temperatur steigt erheblich an, was zu einem radikalen chemischen Abbau der verbleibenden organischen Materie führt, hauptsächlich Zellulose und Lignin.

Während dieser Phase wird eine große Menge an Nebenprodukten freigesetzt, darunter brennbare Gase wie Methan und Ethylen sowie Flüssigkeiten wie Holzteer und mehr Essigsäure. Das Material verdunkelt sich, schrumpft und wird zu dem kohlenstoffreichen Produkt, das wir als Holzkohle kennen.

Verständnis der Nebenprodukte und Kompromisse

Die während der Karbonisierung freigesetzten Substanzen sind nicht nur Abfall; sie sind ein entscheidender Teil des Prozesses mit erheblichen Auswirkungen.

Brennbare Gase

Das in Stufe 3 erzeugte Methan und Ethylen sind brennbar. In modernen Karbonisierungssystemen werden diese Gase oft aufgefangen und umgeleitet, um den Ofen zu befeuern, wodurch ein energieeffizienterer, sich selbst erhaltender Prozess entsteht.

Flüssige Emissionen

Der Prozess erzeugt auch Flüssigkeiten wie Holzteer (eine komplexe Mischung organischer Verbindungen) und Pyroligninsäure (hauptsächlich Essigsäure und Methanol). Diese Nebenprodukte können bei unsachgemäßer Handhabung Umweltverschmutzer sein, können aber auch gesammelt und für verschiedene industrielle Zwecke raffiniert werden.

Der unvermeidliche Ausbeuteverlust

Es ist wichtig zu verstehen, dass die Karbonisierung die Masse grundlegend reduziert. Ein erheblicher Teil des Gewichts des Ausgangsmaterials geht als Wasserdampf und flüchtige Verbindungen verloren. Die endgültige Holzkohleausbeute ist immer viel geringer als das Ausgangsgewicht der Biomasse.

Der praktische Arbeitsablauf

Obwohl die Chemie komplex ist, sind die physischen Schritte des Prozesses unkompliziert.

1. Beschicken und Abdichten

Die rohe Biomasse (z. B. Holzscheite, Briketts) wird in einen speziellen Ofen oder eine Retorte gefüllt. Der Behälter wird dann verschlossen, um den Luftstrom zu begrenzen und die notwendige sauerstoffarme Umgebung zu schaffen.

2. Erhitzen und Zersetzen

Eine externe Wärmequelle leitet den Prozess ein. Während die Innentemperatur durch die drei Stufen ansteigt, verwandelt sich die Biomasse in Holzkohle. In vielen Systemen wird der Prozess selbsterhaltend, sobald die brennbaren Gase freigesetzt und entzündet werden.

3. Abkühlen und Entnehmen

Nach Abschluss der Zersetzung muss die Holzkohle vollständig abkühlen, immer noch in einer versiegelten, sauerstofffreien Umgebung. Das Einbringen von Sauerstoff, während die Holzkohle noch heiß ist, würde sie entzünden. Nach dem Abkühlen kann sie sicher entnommen werden.

Anwendung auf Ihr Ziel

Ihr Ansatz zur Karbonisierung hängt davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der maximalen Holzkohleausbeute liegt: Priorisieren Sie eine präzise Temperaturkontrolle und stellen Sie sicher, dass der Ofen perfekt abgedichtet ist, um Produktverluste durch Verbrennung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Entwickeln Sie ein System zur Erfassung und Wiederverwendung der in Stufe 3 erzeugten brennbaren Gase, um den Verbrauch externer Brennstoffe zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Sie benötigen einen klaren Plan für den sicheren Umgang mit oder die Raffination der flüssigen Nebenprodukte wie Holzteer und saure Flüssigkeiten.

Letztendlich ist die Karbonisierung eine leistungsstarke und kontrollierte Methode zur Veredelung organischer Materie in eine stabile, energiereiche Form von Kohlenstoff.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Schlüsselprozess | Hauptausgaben |

|---|---|---|---|

| 1. Trocknung | Bis zu 160°C | Feuchtigkeitsverdampfung | Wasserdampf |

| 2. Erste Karbonisierung | 160°C – 280°C | Hemicellulose-Zersetzung | CO, CO2, Essigsäure |

| 3. Umfassende Karbonisierung | 300°C – 650°C | Zellulose- & Ligninabbau | Holzkohle, Methan, Holzteer |

Bereit, Ihren Karbonisierungsprozess zu optimieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Ob Ihr Ziel maximale Holzkohleausbeute, Energieeffizienz oder die Einhaltung von Umweltvorschriften ist, unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Öfen und Laborsysteme Ihre Biomasseveredelungsprojekte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Was sind die Prozessvorteile der Verwendung eines Rotationsrohr-Ofens für WS2-Pulver? Überlegene Materialkristallinität erzielen

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses