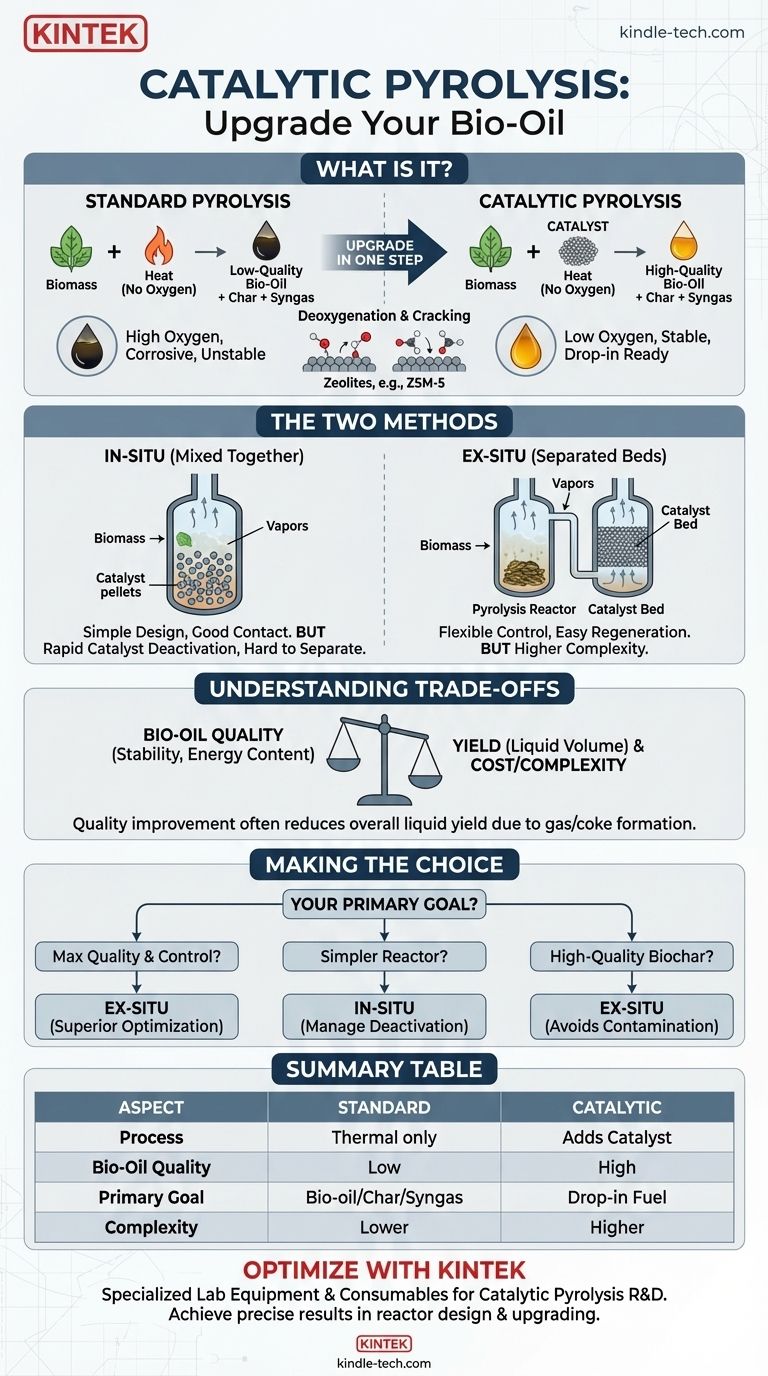

Kurz gesagt, die katalytische Pyrolyse ist ein fortschrittlicher thermochemischer Prozess, bei dem ein Katalysator verwendet wird, um Materialien wie Biomasse oder Kunststoffe in Abwesenheit von Sauerstoff abzubauen. Im Gegensatz zur Standardpyrolyse lenkt der Katalysator die chemischen Reaktionen aktiv, um einen qualitativ hochwertigeren, stabileren und wertvolleren flüssigen Kraftstoff zu erzeugen, der oft als Bioöl bezeichnet wird.

Der Hauptzweck der katalytischen Pyrolyse besteht nicht nur darin, Materialien abzubauen, sondern die entstehenden Dämpfe in einem einzigen, integrierten Schritt aufzuwerten. Sie behebt die grundlegenden Qualitätsprobleme – hoher Sauerstoffgehalt, Instabilität und Korrosivität –, die das durch konventionelle Pyrolyse erzeugte Öl plagen.

Zuerst: Das Verständnis der Standardpyrolyse

Der grundlegende Prozess

Pyrolyse ist die thermische Zersetzung von organischem Material bei erhöhten Temperaturen in einer sauerstofffreien Umgebung. Wäre Sauerstoff vorhanden, würde sich das Material einfach verbrennen (verbrennen).

Stattdessen zwingt der Sauerstoffmangel langkettige Moleküle im Ausgangsmaterial (wie Holz, landwirtschaftliche Abfälle oder Kunststoff) dazu, in kleinere, andere Moleküle aufzubrechen.

Die drei Produkte

Dieser Prozess liefert typischerweise drei verschiedene Produkte:

- Bioöl (oder Pyrolyseöl): Eine dunkle, viskose Flüssigkeit, die zwar energiedicht, aber auch sauer, instabil und sauerstoffreich ist.

- Biokohle: Ein festes, kohlenstoffreiches Material, das Holzkohle ähnelt.

- Synthesegas: Eine Mischung aus nicht kondensierbaren Gasen wie Kohlenmonoxid, Wasserstoff und Methan.

Die Rolle des Katalysators: Aufwertung in einem einzigen Schritt

Warum ein Katalysator notwendig ist

Das Rohbioöl aus der Standardpyrolyse ist schwer direkt als Kraftstoff zu verwenden. Es hat einen hohen Sauerstoffgehalt (35–40 %), was es korrosiv, thermisch instabil und nicht mischbar mit herkömmlichen Kohlenwasserstoffkraftstoffen macht.

Um es zu einem brauchbaren „Drop-in“-Kraftstoff zu machen, erfordert dieses Öl eine erhebliche und kostspielige sekundäre Aufarbeitung. Der Katalysator wird eingeführt, um diese Aufarbeitung während des Pyrolyseprozesses selbst durchzuführen.

Wie Katalysatoren die Bioölqualität verbessern

Katalysatoren bieten eine Oberfläche, die spezifische chemische Reaktionen fördert, die sonst nicht oder zu langsam ablaufen würden.

Ihre Hauptfunktion ist die Deoxygenierung – die Entfernung von Sauerstoffatomen aus den Dampfmolekülen. Dies wird durch Reaktionen wie Decarboxylierung und Decarbonylierung erreicht, die die Stabilität und den Heizwert des Endöls verbessern. Katalysatoren erleichtern auch das Cracken, bei dem große, schwere Moleküle in kleinere, wünschenswertere Kohlenwasserstoffverbindungen zerlegt werden.

Häufig verwendete Katalysatoren

Die gebräuchlichsten Katalysatoren sind Zeolithe, insbesondere ZSM-5, die sehr effektiv bei der Deoxygenierung von Pyrolysedämpfen sind und diese in aromatische Kohlenwasserstoffe umwandeln, die denen in Benzin ähneln.

Die zwei Hauptmethoden: In-situ vs. Ex-situ

Der entscheidende Unterschied bei der katalytischen Pyrolyse liegt darin, wo der Katalysator relativ zum anfänglichen Abbau der Biomasse platziert wird. Dies ist der Unterschied zwischen den In-situ- und Ex-situ-Methoden.

In-situ-katalytische Pyrolyse (zusammen gemischt)

Bei dieser Konfiguration werden der Katalysator und das Biomasse-Ausgangsmaterial direkt im Pyrolyse-Reaktor miteinander vermischt.

Der Hauptvorteil ist der ausgezeichnete Kontakt zwischen den frischen Pyrolysedämpfen und dem Katalysator, was die Reaktionseffizienz steigern kann. Die Reaktorkonstruktion kann ebenfalls einfacher und potenziell kostengünstiger sein.

Die In-situ-Methode leidet jedoch unter einer schnellen Katalysatordesaktivierung. Der Katalysator wird schnell mit Koks und schweren Kohlenstoffablagerungen überzogen und verliert seine Wirksamkeit. Die Trennung des verbrauchten Katalysators von der Biokohle zur Regeneration ist ebenfalls sehr schwierig.

Ex-situ-katalytische Pyrolyse (getrennte Betten)

Beim Ex-situ-Ansatz finden Pyrolyse und Katalyse in zwei getrennten Stufen statt. Zuerst wird die Biomasse in einem Standard-Pyrolyse-Reaktor abgebaut. Dann werden die entstehenden heißen Dämpfe sofort durch ein zweites, separates Reaktorbett geleitet, das den Katalysator enthält.

Diese Trennung bietet eine enorme Prozessflexibilität. Die Temperaturen für Pyrolyse und Katalyse können unabhängig voneinander optimiert werden. Am wichtigsten ist, dass dies die Katalysatorregeneration wesentlich vereinfacht, da das Katalysatorbett isoliert und einem Regenerationszyklus unterzogen werden kann, ohne das gesamte System zu stören.

Die Abwägungen verstehen

Katalysatordesaktivierung und Kosten

Katalysatoren sind keine einmalig verwendete Zutat; sie sind ein kontinuierlicher betrieblicher Faktor. Sie sind teuer und desaktivieren sich im Laufe der Zeit unweigerlich aufgrund von Koksbildung und Vergiftung durch Verunreinigungen im Ausgangsmaterial. Der Energieaufwand und die Komplexität, die für die Regeneration erforderlich sind, stellen erhebliche Betriebskosten dar.

Ausbeute vs. Qualität

Es gibt einen unvermeidlichen Kompromiss. Während die katalytische Pyrolyse die Qualität des Bioöls dramatisch verbessert, reduziert sie oft die Gesamtausbeute des flüssigen Produkts. Dies liegt daran, dass die gewünschten Reaktionen (wie die Deoxygenierung) oft einen Teil des Dampfes in zusätzliche Gase und Koks umwandeln, der sich auf dem Katalysator ablagert.

Prozesskomplexität

Die Einführung eines Katalysators fügt dem Design, dem Betrieb und der Steuerung eines Pyrolysesystems im Vergleich zu einem nicht-katalytischen Prozess eine erhebliche Komplexitätsebene hinzu. Dies erhöht sowohl die Kapital- als auch die Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen Standard-, In-situ- und Ex-situ-katalytischer Pyrolyse hängt vollständig vom gewünschten Endprodukt und den betrieblichen Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölqualität und der Prozesskontrolle liegt: Ex-situ ist die überlegene Wahl, da sie eine unabhängige Optimierung und eine weitaus einfachere Katalysatorverwaltung bietet.

- Wenn Ihr Hauptaugenmerk auf einem einfacheren Reaktordesign mit potenziell geringeren anfänglichen Kapitalkosten liegt: In-situ kann in Betracht gezogen werden, aber Sie müssen bereit sein, die Herausforderung der schnellen Katalysatordesaktivierung zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertiger Biokohle liegt: Ex-situ ist die einzig praktikable katalytische Option, da der In-situ-Prozess die Kohle mit Katalysator verunreinigt und ihren Wert mindert.

Letztendlich stellt die katalytische Pyrolyse einen entscheidenden technologischen Schritt bei der Umwandlung von Biomasse und Abfällen mit geringem Wert in hochwertige Kraftstoffe und Chemikalien dar.

Zusammenfassungstabelle:

| Aspekt | Standardpyrolyse | Katalytische Pyrolyse |

|---|---|---|

| Prozess | Thermische Zersetzung ohne Sauerstoff | Fügt einen Katalysator hinzu, um Dämpfe während der Pyrolyse aufzuwerten |

| Bioölqualität | Hoher Sauerstoffgehalt, instabil, korrosiv | Geringerer Sauerstoffgehalt, stabil, höherer Heizwert |

| Hauptziel | Herstellung von Bioöl, Biokohle und Synthesegas | Herstellung von hochwertigem, gebrauchsfertigem Kraftstoff |

| Komplexität | Geringere Komplexität und Kosten | Höhere Komplexität aufgrund des Katalysatormanagements |

| Hauptvorteil | Einfacherer Betrieb | Überlegene Kraftstoffqualität und chemische Produktion |

Bereit, Ihren Pyrolyseprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Forschung und Entwicklung der katalytischen Pyrolyse. Egal, ob Sie die Katalysatorleistung, das Reaktordesign oder die Bioölaufwertung untersuchen, unsere Lösungen helfen Ihnen, präzise und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die einzigartigen Anforderungen Ihres Labors bei der Biomasseumwandlung und nachhaltigen Kraftstoffproduktion unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Was ist der Zweck der Oberflächenhärtung? Erzielung überlegener Verschleißfestigkeit und Zähigkeit

- Wie beeinflusst ein Sinterofen die Elektroden der Sintermetallurgie für EDC? Optimieren Sie Ihr Werkzeug für überlegene Beschichtungen

- Was sind die spezifischen Funktionen eines Vakuumofens bei der Herstellung von VRFB-Elektroden? Verbesserung der Leistung von Kohlepapier

- Wie werden Pyrolyse-Reaktoren beheizt? Die Wahl der richtigen Methode für Ihren Prozess

- Warum einen Vakuumofen verwenden? Erreichen Sie höchste Reinheit und Präzision bei der Wärmebehandlung

- Was ist die Hauptfunktion eines Hochtemperatur-Pyrolyseofens? Optimierung von Kohlenstoff für Superkondensatoren

- Was ist die Hauptfunktion eines Vakuumdestillationsofens? Erzielung einer Trenneffizienz von 99,98 % bei Al-Mg-Legierungen

- Welche Temperatur hat ein Temperofen? Präzise thermische Steuerung für Ihre Materialien meistern