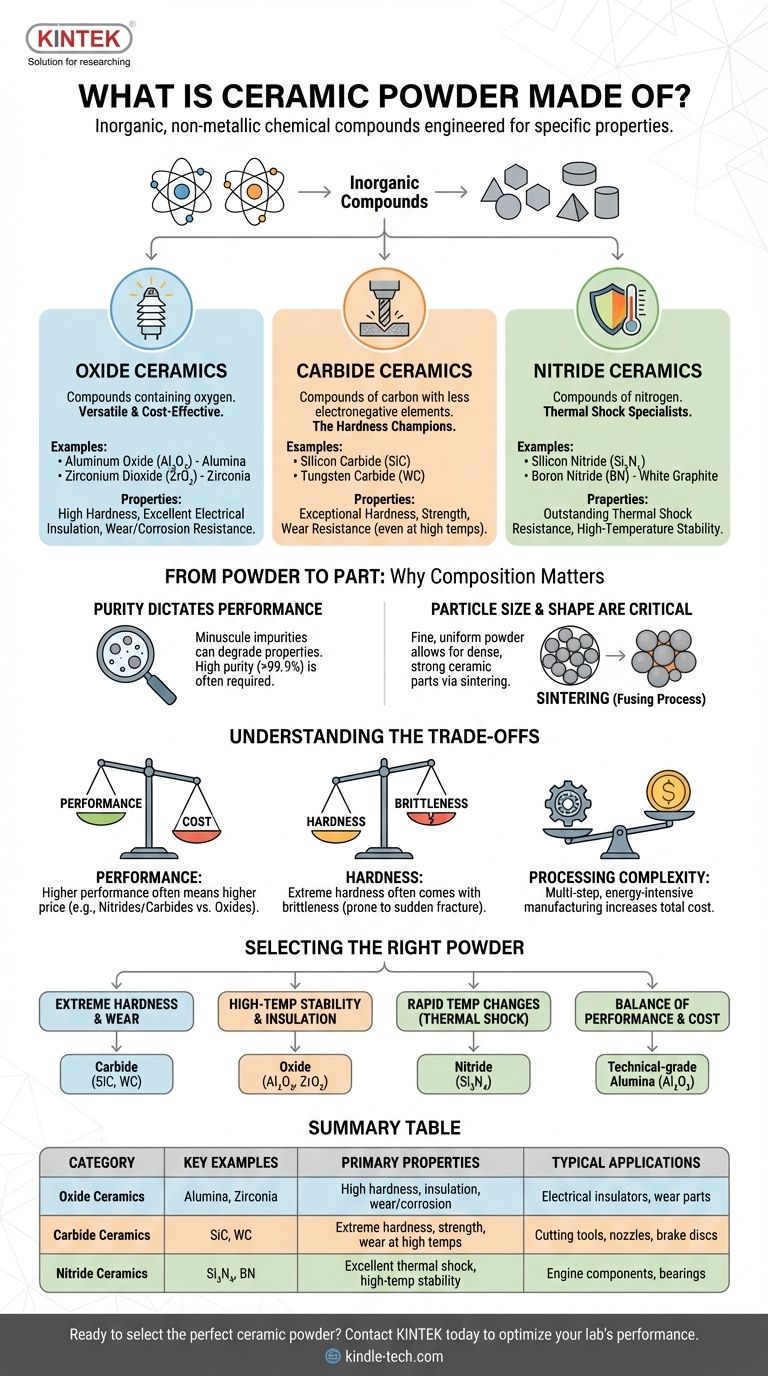

Im Kern besteht Keramikpulver aus anorganischen, nichtmetallischen chemischen Verbindungen. Der Begriff „Keramikpulver“ bezeichnet keine einzelne Substanz, sondern eine riesige Materialkategorie, die am häufigsten als Oxide (wie Aluminiumoxid), Carbide (wie Siliziumkarbid) und Nitride (wie Siliziumnitrid) klassifiziert wird, die jeweils für spezifische Eigenschaften entwickelt wurden.

Die spezifische chemische Zusammensetzung eines Keramikpulvers ist nicht willkürlich; sie wird gezielt ausgewählt, um im Endprodukt ein gewünschtes Ergebnis zu erzielen – wie extreme Härte, Hitzebeständigkeit oder elektrische Isolierung. Das Verständnis des Rohmaterials ist der erste Schritt zur Beherrschung des Endprodukts.

Die Bausteine: Wichtige Keramikpulver-Kategorien

Keramikpulver sind nicht alle gleich. Sie werden nach ihrer chemischen Zusammensetzung in Familien eingeteilt, was ihre Leistung direkt bestimmt. Diese werden oft als „fortschrittliche“, „technische“ oder „Konstruktions“-Keramiken bezeichnet.

Oxidkeramiken: Die vielseitigen Arbeitstiere

Oxidkeramiken sind Verbindungen, die Sauerstoff enthalten. Sie sind die am weitesten verbreiteten und kostengünstigsten unter den fortschrittlichen Keramiken.

Die häufigsten Beispiele sind Aluminiumoxid (Al₂O₃), auch bekannt als Aluminiumoxid, und Zirkoniumdioxid (ZrO₂), oder Zirkonoxid. Sie werden wegen ihrer hohen Härte, ausgezeichneten elektrischen Isolierung und guten Beständigkeit gegen Verschleiß und Korrosion geschätzt.

Carbidkeramiken: Die Härte-Champions

Carbidkeramiken sind Verbindungen von Kohlenstoff mit weniger elektronegativen Elementen. Sie zeichnen sich durch ihre außergewöhnliche Härte, Festigkeit und Verschleißfestigkeit aus, selbst bei hohen Temperaturen.

Wichtige Beispiele sind Siliziumkarbid (SiC) und Wolframkarbid (WC). Ihre Eigenschaften machen sie zum Material der Wahl für Schneidwerkzeuge, abrasive Wasserstrahldüsen und Bremsscheiben.

Nitridkeramiken: Die Spezialisten für den thermischen Schock

Nitridkeramiken sind Verbindungen von Stickstoff, bekannt für ihre hervorragenden thermischen Eigenschaften. Sie können schnellen und extremen Temperaturänderungen standhalten, ohne zu reißen – eine Eigenschaft, die als thermische Schockbeständigkeit bekannt ist.

Siliziumnitrid (Si₃N₄) ist ein Paradebeispiel, das in Hochtemperaturanwendungen wie Automobilmotorteilen und Kugellagern eingesetzt wird. Bornitrid (BN) ist ein weiteres, das aufgrund seiner Schmiereigenschaften bei hohen Temperaturen manchmal als „weißer Graphit“ bezeichnet wird.

Vom Pulver zum Teil: Warum die Zusammensetzung wichtig ist

Die chemische Formel ist nur ein Teil der Geschichte. Für einen technischen Berater sind die Reinheit und die physikalischen Eigenschaften des Pulvers genauso wichtig wie seine Basis-Chemie.

Reinheit bestimmt die Leistung

In fortschrittlichen Keramiken können selbst winzige Verunreinigungen die Eigenschaften der Endkomponente drastisch verändern. Wenige Teile pro Million eines unerwünschten Elements können die elektrischen Isoliereigenschaften verschlechtern oder die maximale Betriebstemperatur des Materials senken.

Deshalb werden Keramikpulver nach strengen Reinheitsstandards hergestellt, die oft 99,9 % übersteigen. Der erforderliche Reinheitsgrad ist ein Hauptkostentreiber.

Partikelgröße und -form sind entscheidend

Die physikalische Form des Pulvers ist für die Herstellung von größter Bedeutung. Ein feines, homogenes Pulver mit einer kontrollierten Partikelgrößenverteilung ermöglicht einen Prozess namens Sintern, bei dem das Pulver knapp unter seinen Schmelzpunkt erhitzt wird.

Während des Sinterns verschmelzen die Partikel und bilden ein dichtes, festes und stabiles Keramikteil. Pulver mit kugelförmiger Gestalt fließen und verdichten sich oft effizienter, was zu gleichmäßigeren und zuverlässigeren Endkomponenten führt.

Die Kompromisse verstehen

Die Auswahl eines Keramikmaterials ist immer eine Übung im Abwägen konkurrierender Faktoren. Keine einzelne Keramik ist für jede Anwendung perfekt.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen den Leistungsfähigkeiten einer Keramik und ihrem Preis. Gängige Oxidkeramiken wie Aluminiumoxid bieten eine ausgezeichnete Leistung zu einem angemessenen Preis.

Im Gegensatz dazu sind hochreine Nitrid- oder Carbidpulver, die komplexe Syntheseverfahren erfordern, erheblich teurer. Ihr Einsatz ist nur dann gerechtfertigt, wenn ihre einzigartigen Eigenschaften absolut notwendig sind.

Härte vs. Sprödigkeit

Die definierende Stärke von Keramiken – ihre Härte – ist auch mit ihrer Hauptschwäche verbunden: der Sprödigkeit. Im Gegensatz zu Metallen, die sich unter Belastung biegen und verformen können, neigen Keramiken dazu, plötzlich zu brechen.

Diese Eigenschaft muss bei der Konstruktion jeder Keramikkomponente sorgfältig berücksichtigt werden. Zirkonoxid wird manchmal verwendet, um die Zähigkeit zu verbessern, aber der grundlegende Kompromiss bleibt bestehen.

Verarbeitungskomplexität

Die Umwandlung von feinem Pulver in eine Präzisionskomponente ist ein mehrstufiger, energieintensiver Prozess. Er erfordert hohe Temperaturen, eng kontrollierte Atmosphären und oft teures Diamantschleifen, um die endgültigen Abmessungen zu erreichen. Diese Fertigungskomplexität ist ein wesentlicher Faktor für die Gesamtkosten eines Keramikteils.

Das richtige Pulver für Ihre Anwendung auswählen

Ihre Wahl des Keramikpulvers muss sich nach der Hauptanforderung Ihres Projekts richten.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Wählen Sie ein Carbidpulver wie Siliziumkarbid (SiC) oder Wolframkarbid (WC).

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbeständigkeit und elektrischer Isolierung liegt: Wählen Sie ein Oxidpulver wie Aluminiumoxid (Al₂O₃) oder Zirkonoxid (ZrO₂).

- Wenn Ihr Hauptaugenmerk auf der Überwindung schneller Temperaturwechsel (thermischer Schock) liegt: Wählen Sie ein Nitridpulver wie Siliziumnitrid (Si₃N₄).

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Verhältnis von guter Leistung und Kosteneffizienz liegt: Technische Aluminiumoxidqualität ist fast immer der Ausgangspunkt.

Letztendlich ist das von Ihnen gewählte Pulver der Bauplan für die Leistung Ihrer fertigen Keramikkomponente.

Zusammenfassungstabelle:

| Kategorie | Wichtige Beispiele | Haupteigenschaften | Typische Anwendungen |

|---|---|---|---|

| Oxidkeramiken | Aluminiumoxid (Al₂O₃), Zirkonoxid (ZrO₂) | Hohe Härte, elektrische Isolierung, Verschleiß-/Korrosionsbeständigkeit | Elektrische Isolatoren, Verschleißteile |

| Carbidkeramiken | Siliziumkarbid (SiC), Wolframkarbid (WC) | Extreme Härte, hohe Festigkeit, Verschleißfestigkeit bei hohen Temperaturen | Schneidwerkzeuge, abrasive Düsen, Bremsscheiben |

| Nitridkeramiken | Siliziumnitrid (Si₃N₄), Bornitrid (BN) | Ausgezeichnete thermische Schockbeständigkeit, Hochtemperaturbeständigkeit | Motorkomponenten, Hochtemperatur-Lager |

Bereit, das perfekte Keramikpulver für die Anforderungen Ihres Labors auszuwählen?

KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Keramikpulver für anspruchsvolle Anwendungen. Unsere Materialien gewährleisten überlegene Leistung, unabhängig davon, ob Sie extreme Härte, thermische Stabilität oder elektrische Isolierung benötigen.

Lassen Sie sich von unseren Experten helfen:

- Das richtige Keramikmaterial auf Ihre spezifischen Leistungsanforderungen abstimmen.

- Hochreine Pulver mit kontrollierter Partikelgröße für zuverlässiges Sintern beschaffen.

- Ihren Prozess optimieren mit Materialien, die Kosten und Leistung ausbalancieren.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an Keramikmaterialien zu besprechen und überlegene Ergebnisse in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Zirkonoxid-Keramikdichtung Technische Keramik

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

Andere fragen auch

- Was ist härter: Siliziumkarbid oder Wolframkarbid? Entdecken Sie den Schlüssel zur Materialauswahl

- Was sind die Eigenschaften und Anwendungen von Siliziumkarbidkeramiken? Extreme technische Herausforderungen lösen

- Wie hoch ist der spezifische Widerstand von Siliziumkarbid? Es ist eine einstellbare Eigenschaft von <0,1 Ohm-cm bis hin zu hochwiderstandsfähig.

- Was sind die Eigenschaften von SiC? Entfesseln Sie Hochtemperatur-, Hochfrequenzleistung

- Was sind die Eigenschaften von SiC? Entdecken Sie Hochtemperatur-, Hart- und chemisch inerte Leistung