Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zum „Wachsen“ eines hochreinen Festmaterials, oft als Dünnschicht, auf einer Oberfläche. In einem speziellen CVD-Ofen werden flüchtige Prekursor-Gase eingeführt und erhitzt, wodurch sie eine chemische Reaktion oder Zersetzung durchlaufen, die eine feste Schicht auf einem Zielobjekt, dem sogenannten Substrat, abscheidet. Diese Methode baut im Wesentlichen neue Materialien Molekül für Molekül auf.

Die chemische Gasphasenabscheidung sollte nicht als einfache Beschichtungstechnik, sondern als präziser chemischer Konstruktionsprozess verstanden werden. Sie nutzt Gasphasenreaktionen in einer streng kontrollierten Umgebung, um überlegene, hochleistungsfähige Festmaterialien direkt auf der Oberfläche eines Substrats zu erzeugen.

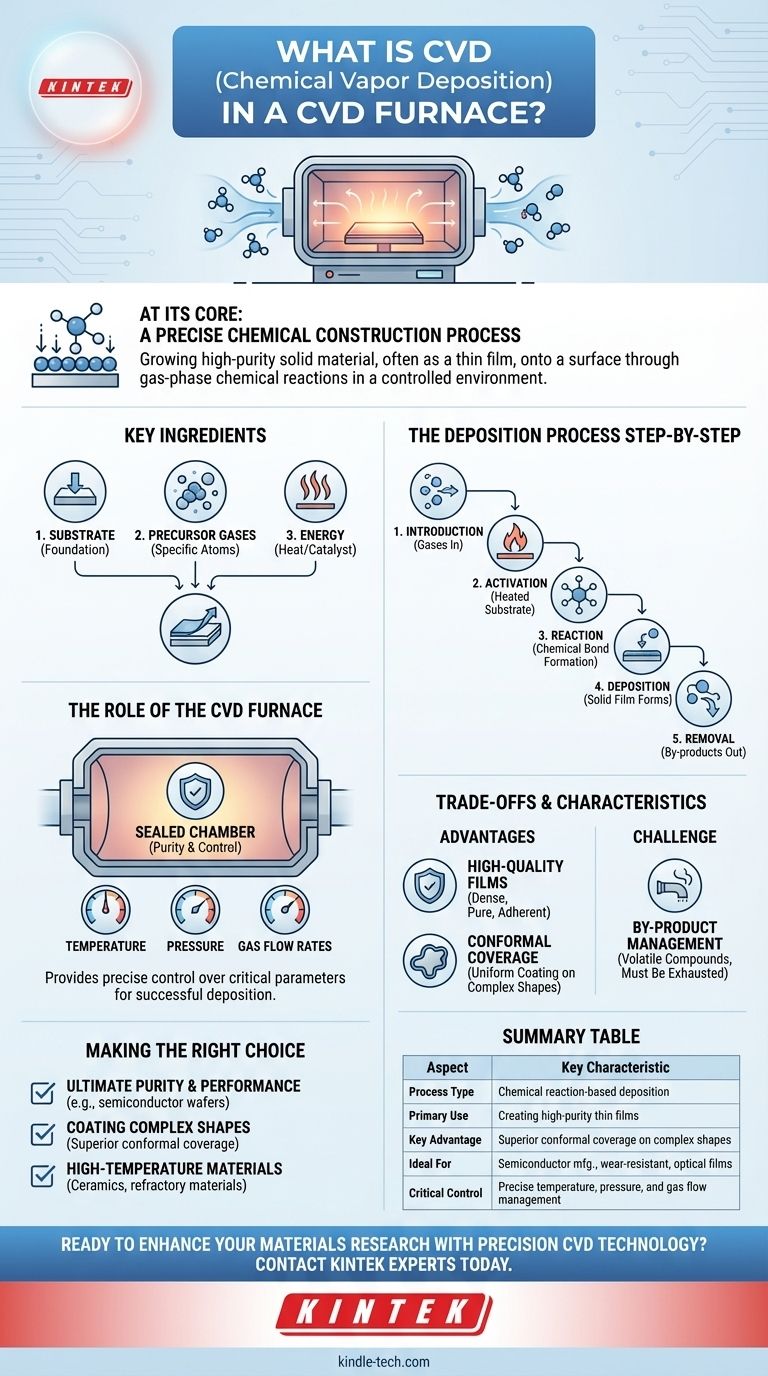

Wie CVD grundsätzlich funktioniert

Um den Prozess zu verstehen, ist es am besten, ihn in seine wesentlichen Komponenten und die Abfolge der Ereignisse zu zerlegen. Der gesamte Vorgang ist eine sorgfältig choreografierte chemische Reaktion auf mikroskopischer Ebene.

Die Hauptbestandteile

Der CVD-Prozess erfordert drei Hauptkomponenten:

- Das Substrat: Dies ist das Basismaterial oder Objekt, das die neue Schicht erhalten wird. Es dient als Grundlage, auf der das feste Material wächst.

- Prekursor-Gase: Dies sind flüchtige chemische Verbindungen in gasförmigem oder dampfförmigem Zustand. Sie enthalten die spezifischen Atome (z. B. Silizium, Kohlenstoff, Titan), die zur Erzeugung der gewünschten festen Schicht benötigt werden.

- Energie: Typischerweise in Form von Wärme aus dem Ofen, ist diese Energie der Katalysator. Sie liefert die Aktivierungsenergie, die erforderlich ist, um chemische Bindungen in den Prekursor-Gasen aufzubrechen und die Abscheidungsreaktion anzutreiben.

Der Abscheidungsprozess Schritt für Schritt

Der Prozess im CVD-Ofen folgt einer klaren Abfolge:

- Einführung: Ein oder mehrere Prekursor-Gase werden in die Reaktionskammer des Ofens geleitet, die oft unter Vakuum gehalten wird.

- Aktivierung: Das Substrat wird auf eine präzise Reaktionstemperatur erhitzt, wodurch wiederum die über seine Oberfläche strömenden Prekursor-Gase erwärmt werden.

- Reaktion: Die Wärme löst eine chemische Reaktion aus. Die Prekursor-Gase zersetzen sich entweder (brechen auseinander) oder reagieren mit anderen Gasen in der Nähe des heißen Substrats.

- Abscheidung: Als Ergebnis dieser Reaktion bildet sich ein neues, festes Material und bindet chemisch an die Oberfläche des Substrats, wodurch eine dichte und gleichmäßige Dünnschicht entsteht.

- Entfernung: Die Reaktion erzeugt auch flüchtige Nebenprodukte (Abgase), die kontinuierlich durch einen Gasstrom oder ein Vakuumsystem aus der Kammer entfernt werden.

Warum eine „chemische“ Reaktion entscheidend ist

Der Begriff „chemisch“ ist entscheidend. Dies ist nicht einfach Kondensation, bei der ein Gas zu einer Flüssigkeit oder einem Feststoff wird. CVD beinhaltet die Schaffung eines völlig neuen festen Materials durch chemische Bindungsbildung, was zu einer Schicht führt, die stark am Substrat haftet.

Die Rolle des CVD-Ofens

Der Ofen ist viel mehr als ein einfacher Ofen; er ist die in sich geschlossene Umgebung, in der der gesamte Prozess gesteuert wird. Seine Hauptfunktion besteht darin, eine präzise Kontrolle über die Bedingungen zu gewährleisten, die für eine erfolgreiche Abscheidung notwendig sind.

Mehr als nur Wärme

Während die Bereitstellung gleichmäßiger, stabiler Wärme die offensichtlichste Aufgabe des Ofens ist, dient er auch als abgedichtete Reaktionskammer. Diese Eindämmung ist entscheidend für die Aufrechterhaltung der Reinheit und die Kontrolle der chemischen Umgebung.

Kontrolle kritischer Parameter

Um eine hochwertige Schicht zu erzielen, muss das Ofensystem mehrere Variablen sorgfältig verwalten:

- Temperatur: Bestimmt die Geschwindigkeit und Art der chemischen Reaktion.

- Druck: Das Vakuumniveau beeinflusst die Reinheit der Umgebung und den Weg der Gasmoleküle.

- Gasflussraten: Steuert präzise die Zufuhr von Prekursor-Gasen und beeinflusst direkt die Zusammensetzung und Wachstumsrate der Schicht.

Vor- und Nachteile sowie Eigenschaften verstehen

Wie jeder fortschrittliche Herstellungsprozess hat CVD ausgeprägte Vorteile und inhärente Herausforderungen, die es für spezifische Anwendungen geeignet machen.

Hauptvorteil: Hochwertige Schichten

CVD ist bekannt für die Herstellung außergewöhnlich hochwertiger Materialien. Die Schichten sind typischerweise sehr dicht, rein und weisen eine ausgezeichnete Haftung am Substrat auf, was sie ideal für Hochleistungsanwendungen macht.

Die Herausforderung der Nebenprodukte

Da CVD eine chemische Reaktion ist, entstehen immer Nebenprodukte. Diese flüchtigen Verbindungen können korrosiv, giftig oder brennbar sein und müssen sicher gehandhabt und aus dem System abgeführt werden.

Konforme Beschichtung

Eine bedeutende Stärke von CVD ist seine Fähigkeit, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Da der Prekursor ein Gas ist, kann er in kleine Hohlräume eindringen und alle exponierten Oberflächen gleichmäßig beschichten, eine Leistung, die für Line-of-Sight-Abscheidungsmethoden schwierig ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von CVD ist eine Entscheidung, die auf den erforderlichen Eigenschaften des Endmaterials basiert.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Leistung liegt: CVD ist die erste Wahl für Anwendungen wie die Herstellung von Halbleiterwafern, optischen Beschichtungen und verschleißfesten Schichten, bei denen die Materialintegrität von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer oder komplizierter Formen liegt: Die gasbasierte Natur von CVD bietet eine überlegene konforme Beschichtung, die eine gleichmäßige Schichtdicke auch auf unebenen Oberflächen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmaterialien liegt: CVD wird häufig zur Herstellung von Keramiken und anderen feuerfesten Materialien verwendet, die extremen thermischen Umgebungen standhalten können.

Letztendlich bietet die chemische Gasphasenabscheidung eine leistungsstarke Methode zum Aufbau von Materialien von Grund auf, die die Schaffung fortschrittlicher Schichten ermöglicht, die oft mit anderen Mitteln unmöglich zu erreichen sind.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Prozesstyp | Chemische reaktionsbasierte Abscheidung |

| Hauptanwendung | Erzeugung hochreiner Dünnschichten |

| Hauptvorteil | Überlegene konforme Beschichtung auf komplexen Formen |

| Ideal für | Halbleiterfertigung, verschleißfeste Beschichtungen, optische Schichten |

| Kritische Kontrolle | Präzise Temperatur-, Druck- und Gasflussregelung |

Bereit, Ihre Materialforschung mit präziser CVD-Technologie zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Laboranforderungen. Unsere CVD-Öfen bieten die exakte Kontrolle und Zuverlässigkeit, die für die Abscheidung hochreiner Dünnschichten erforderlich ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre innovativen Projekte in der Halbleiterentwicklung, fortschrittlichen Beschichtungen und Materialwissenschaft beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Wie funktioniert Ionenstrahl-Sputtern? Erzielen Sie überragende Dünnschichtqualität mit präziser Steuerung

- Welche technischen Vorteile bietet ein CVD-Reaktor für Zahnimplantate? Erzielung einer gleichmäßigen Beschichtung auf komplexen Geometrien

- Was ist die Funktion einer spezialisierten Gasphasen-Reaktionskammer in iCVD? Perfekte konforme Beschichtungen erzielen

- Wie hoch ist der Druck bei der chemischen Gasphasenabscheidung? Wählen Sie das richtige Regime für überlegene Filmqualität

- Für welche Zwecke gilt die chemische Gasphasenabscheidung (CVD) als effiziente Technik? Hochleistungsbeschichtungen freisetzen

- Was ist chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) für die Synthese von Nanopartikeln? Aufbau von hochreinen Nanomaterialien von Grund auf

- Bestehen CVD-Diamanten den Diamantentester? Ja, es sind echte Diamanten.

- Können Polymere mit CVD-Verfahren abgeschieden werden? Ein Leitfaden für lösungsmittelfreie, konforme Polymerfilme