Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) für Kohlenstoffnanoröhrchen (CNTs) ein dominanter Herstellungsprozess, bei dem ein kohlenstoffhaltiges Gas in eine Hochtemperaturkammer geleitet wird. Das Gas zersetzt sich, und die resultierenden Kohlenstoffatome lagern sich auf einer vorbereiteten Oberfläche, typischerweise mit Hilfe eines Metallkatalysators, zu Nanoröhrchenstrukturen zusammen. Diese Methode hat sich aufgrund ihrer Skalierbarkeit, Kosteneffizienz und der Fähigkeit, die Struktur des Endprodukts zu kontrollieren, zum Industriestandard entwickelt.

CVD ist nicht einfach eine Beschichtungstechnik; es ist eine hochkontrollierte, gasphasige chemische Reaktion. Ihr Hauptvorteil für die CNT-Produktion ist die Fähigkeit, Nanoröhrchen mit spezifischen Eigenschaften im industriellen Maßstab zu "züchten", indem Temperatur, Druck und die verwendeten Rohmaterialien präzise gesteuert werden.

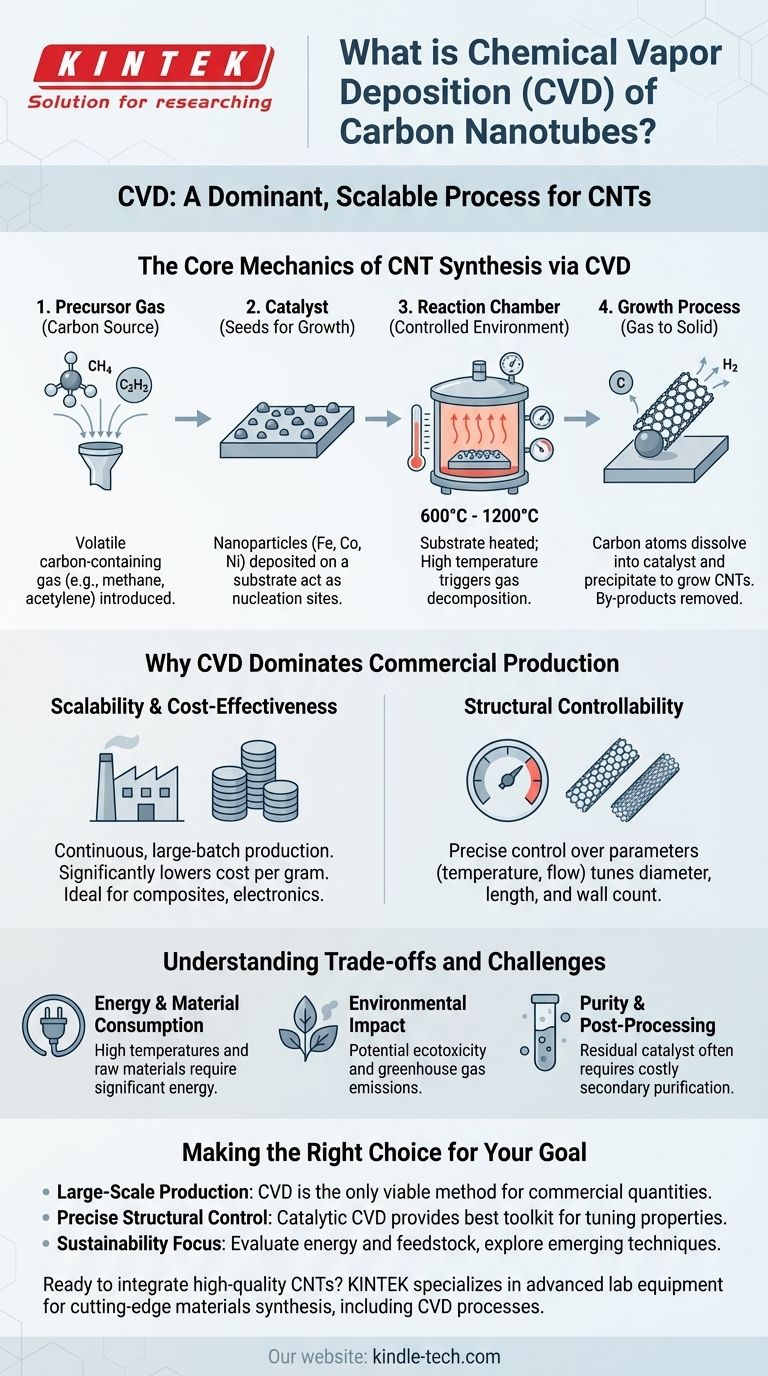

Die Kernmechanismen der CNT-Synthese mittels CVD

Die chemische Gasphasenabscheidung ist ein "Bottom-up"-Ansatz. Anstatt ein Material abzutragen, wird es Atom für Atom aus einem chemischen Dampf aufgebaut.

Das Vorläufergas: Die Kohlenstoffquelle

Der Prozess beginnt mit einem Vorläufer, einem flüchtigen Gas, das Kohlenstoff enthält. Gängige Vorläufer sind Methan, Acetylen oder Ethanol.

Dieses Gas wird in die Reaktionskammer injiziert und dient als Rohmaterial, aus dem die Kohlenstoffnanoröhrchen aufgebaut werden.

Der Katalysator: Der Keim für das Wachstum

Für CNTs ist dieser Prozess fast immer die katalytische CVD (CCVD). Nanopartikel eines Metallkatalysators, wie Eisen, Kobalt oder Nickel, werden auf einer Oberfläche, einem sogenannten Substrat, abgeschieden.

Diese winzigen Metallpartikel wirken als Keimbildungszentren oder "Samen". Bei hohen Temperaturen werden sie zu den aktiven Stellen, an denen das Vorläufergas zerfällt und die Kohlenstoffatome beginnen, sich zur hexagonalen Gitterstruktur des Nanoröhrchens zusammenzusetzen.

Die Reaktionskammer: Eine kontrollierte Umgebung

Der gesamte Prozess findet in einer geschlossenen Kammer statt, oft unter Vakuum oder kontrolliertem Druck. Das Substrat wird auf eine hohe Reaktionstemperatur erhitzt, typischerweise zwischen 600 °C und 1200 °C.

Diese hohe Temperatur liefert die notwendige Energie, um die chemische Zersetzung des Vorläufergases auf der Katalysatoroberfläche auszulösen.

Der Wachstumsprozess: Vom Gas zum Feststoff

Wenn das Vorläufergas über das heiße, katalysierte Substrat strömt, zersetzt es sich. Die Kohlenstoffatome lösen sich in den Katalysatorpartikeln auf und scheiden sich dann aus, um die zylindrischen, graphenähnlichen Wände eines Kohlenstoffnanoröhrchens zu bilden.

Flüchtige Nebenprodukte der Reaktion, wie Wasserstoffgas, werden durch einen stetigen Gasstrom kontinuierlich aus der Kammer entfernt, wodurch eine feste Schicht oder ein Pulver aus hochreinen CNTs zurückbleibt.

Warum CVD die kommerzielle Produktion dominiert

Während ältere Methoden wie Lichtbogenentladung und Laserablation hochwertige CNTs produzieren können, sind sie schwer zu skalieren. CVD hat sich als klarer Marktführer für industrielle Anwendungen etabliert.

Skalierbarkeit und Kosteneffizienz

CVD-Systeme können für die kontinuierliche oder Großserienproduktion ausgelegt werden, wodurch die Kosten pro Gramm CNTs im Vergleich zu anderen Methoden drastisch gesenkt werden. Dies macht ihren Einsatz in Verbundwerkstoffen, Elektronik und Batterien wirtschaftlich machbar.

Strukturelle Kontrollierbarkeit

CVD bietet ein bemerkenswertes Maß an Kontrolle über das Endprodukt. Durch sorgfältiges Abstimmen der Parameter – wie Temperatur, Druck, Gasflussrate und die Größe der Katalysatorpartikel – können Hersteller den Durchmesser, die Länge und die Frage, ob es sich um einwandige oder mehrwandige Nanoröhrchen handelt, beeinflussen.

Verständnis der Kompromisse und Herausforderungen

Trotz ihrer Vorteile ist die CVD-Methode nicht ohne Herausforderungen. Objektivität erfordert die Anerkennung ihrer Grenzen.

Energie- und Materialverbrauch

Die für die Reaktion erforderlichen hohen Temperaturen erfordern eine erhebliche Menge an Energie, die ein Haupttreiber sowohl der Kosten als auch des ökologischen Fußabdrucks ist. Die Vorläufer- und Katalysatormaterialien tragen ebenfalls zum gesamten Ressourcenverbrauch bei.

Umweltauswirkungen

Der Syntheseprozess selbst ist die Hauptquelle potenzieller Ökotoxizität. Bedenken umfassen Treibhausgasemissionen durch Erhitzen und die chemischen Nebenprodukte, die während der Reaktion entstehen.

Reinheit und Nachbearbeitung

Die mittels CVD hergestellten CNTs können Verunreinigungen enthalten, am häufigsten Restkatalysatorpartikel, die in oder an den Nanoröhrchen eingeschlossen sind. Diese Verunreinigungen müssen oft durch sekundäre Reinigungsschritte entfernt werden, was den Gesamtprozess komplexer und teurer macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundlagen von CVD ermöglicht es Ihnen, deren Eignung für spezifische Anwendungen zu beurteilen.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion liegt: CVD ist die einzig bewährte und wirtschaftlich tragfähige Methode zur Herstellung von CNTs in den für kommerzielle Produkte erforderlichen Mengen.

- Wenn Ihr Hauptaugenmerk auf präziser Strukturkontrolle liegt: Katalytische CVD bietet das effektivste Werkzeugset zur Abstimmung von Nanoröhrchen-Eigenschaften wie Durchmesser und Wandzahl durch Anpassung der Syntheseparameter.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Sie müssen den Energieverbrauch und die Rohstoffquelle kritisch bewerten und sich auf neue CVD-Techniken konzentrieren, die Abfallströme oder abgeschiedenes Kohlendioxid nutzen.

Indem Sie die Prinzipien der CVD verstehen, können Sie die Qualität und Produktionsmethoden von CNTs besser bewerten, basierend auf den grundlegenden Kompromissen zwischen Kosten, Kontrolle und Umweltauswirkungen.

Zusammenfassungstabelle:

| Schlüsselelement | Rolle im CVD-Prozess |

|---|---|

| Vorläufergas | Liefert die Kohlenstoffquelle (z. B. Methan, Acetylen). |

| Metallkatalysator | Wirkt als Keim für das Nanoröhrchenwachstum (z. B. Eisen, Kobalt). |

| Reaktionskammer | Bietet eine kontrollierte Hochtemperaturumgebung (600-1200°C). |

| Wachstumsprozess | Kohlenstoffatome lösen sich und scheiden sich vom Katalysator ab, um CNTs zu bilden. |

Bereit, hochwertige Kohlenstoffnanoröhrchen in Ihre Forschung oder Produktentwicklung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien, die für die hochmoderne Materialsynthese, einschließlich CVD-Prozesse, erforderlich sind. Unsere Expertise kann Ihnen helfen, präzise Kontrolle und Skalierbarkeit bei Ihrer Nanoröhrchenproduktion zu erreichen. Kontaktieren Sie noch heute unser Team, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen und Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung