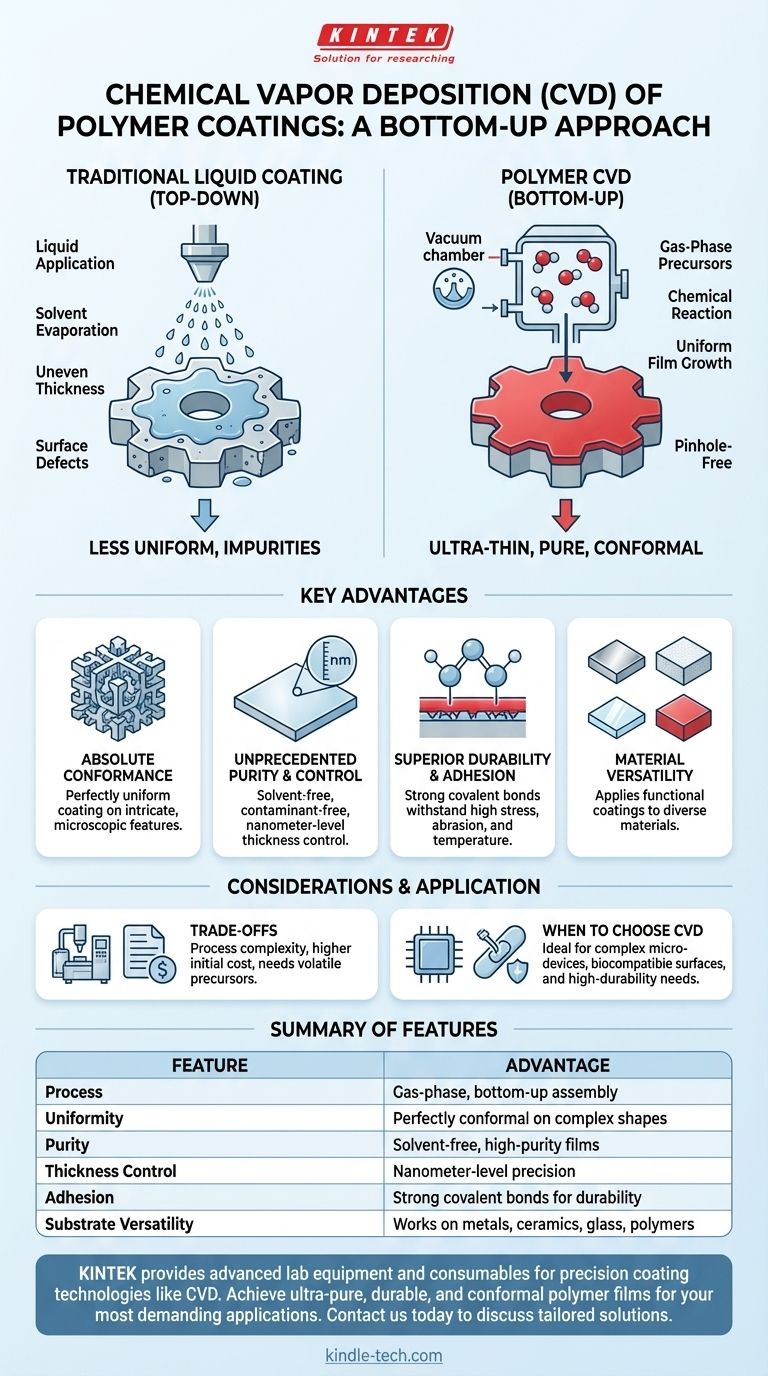

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) für Polymere ein Prozess, der eine dünne, feste Polymerbeschichtung direkt aus einem Gas auf einer Oberfläche aufbaut. Anstatt ein flüssiges Polymer aufzutragen, werden bei dieser Technik ein oder mehrere Vorläufergase (Monomere) in eine Vakuumkammer eingebracht, wo sie reagieren und sich chemisch mit dem Zielobjekt verbinden, wodurch ein hochreiner und gleichmäßiger Polymerfilm von Grund auf neu gebildet wird.

Der Hauptvorteil der Polymer-CVD besteht nicht nur darin, eine Beschichtung zu erzeugen, sondern eine zu erzeugen, die sich grundlegend von denen unterscheidet, die mit flüssigen Methoden hergestellt werden. Sie ermöglicht ultradünne, perfekt konforme und außergewöhnlich reine Filme auf komplexen Formen, was durch einfaches Streichen oder Tauchen unmöglich zu erreichen ist.

Das Kernprinzip: Aufbau aus Gas

Die Stärke der CVD liegt in ihrem "Bottom-up"-Montageprozess, der sich grundlegend von traditionellen "Top-down"-Methoden wie Sprühen oder Tauchbeschichten unterscheidet.

Wie es funktioniert

Der Prozess beinhaltet das Einbringen sorgfältig ausgewählter Vorläufergase in eine Niederdruckkammer, die das zu beschichtende Objekt (das Substrat) enthält.

Diese Gase werden dann aktiviert, typischerweise durch Wärme, wodurch sie eine chemische Reaktion direkt auf der Oberfläche des Substrats eingehen. Diese Reaktion baut einen festen Polymerfilm Molekül für Molekül auf.

Da der Film aus einem Gas aufgebaut wird, kann er selbst die komplexesten, mikroskopischsten oder nicht-sichtbaren Merkmale eines Objekts durchdringen und gleichmäßig beschichten.

Der Kontrast zu Flüssigbeschichtungen

Flüssigkeitsbasierte Beschichtungen basieren auf einem Lösungsmittel oder Trägerstoff, der verdampfen muss, was Verunreinigungen hinterlassen, Oberflächenspannungsdefekte wie Nadellöcher erzeugen und zu ungleichmäßigen Dicken führen kann, insbesondere in Ecken oder an komplizierten Teilen.

CVD umgeht diese Probleme vollständig, indem es in einer sauberen, lösungsmittelfreien Vakuumumgebung arbeitet, was zu einem dichteren und perfekteren Film führt.

Hauptvorteile der Polymer-CVD

Dieser Gasphasenansatz bietet eine einzigartige Reihe von Vorteilen, die für Hochleistungsanwendungen entscheidend sind.

Absolute Konformität auf komplexen Oberflächen

Da Gasmoleküle jede exponierte Oberfläche erreichen können, erzeugt CVD eine Polymerschicht von perfekt gleichmäßiger Dicke. Dies ist unerlässlich für die Beschichtung komplexer Gegenstände wie medizinischer Implantate, elektronischer Komponenten oder mikroelektromechanischer Systeme (MEMS).

Beispiellose Reinheit und Kontrolle

Die Vakuumumgebung und hochreine Vorläufergase bedeuten, dass der resultierende Polymerfilm frei von Lösungsmitteln, Additiven oder Verunreinigungen ist.

Darüber hinaus ermöglicht der Prozess eine nanometergenaue Kontrolle über die endgültige Dicke, wodurch es möglich wird, die in Optik und Elektronik erforderlichen ultradünnen Funktionsschichten zu erzeugen.

Überlegene Haltbarkeit und Haftung

Die chemischen Reaktionen bei der CVD können starke kovalente Bindungen zwischen der Polymerbeschichtung und dem Substratmaterial bilden.

Dies führt zu einer hochbeständigen Beschichtung, die außergewöhnlich gut haftet und hohen Belastungen, Abrieb und extremen Temperaturschwankungen standhält, ohne sich abzulösen.

Materialvielfalt

CVD ist nicht auf einen einzigen Substrattyp beschränkt. Der Prozess kann angepasst werden, um funktionelle Polymerbeschichtungen auf eine Vielzahl von Materialien aufzubringen, darunter Metalle, Keramiken, Glas und sogar andere Polymere.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD eine spezialisierte Technik mit spezifischen Überlegungen. Sie ist kein universeller Ersatz für alle Beschichtungsmethoden.

Prozesskomplexität und Gerätekosten

CVD erfordert anspruchsvolle Geräte, darunter Vakuumkammern, präzise Gasflussregler und Temperaturmanagementsysteme. Dies macht die anfängliche Einrichtung komplexer und kostspieliger als herkömmliche Flüssigbeschichtungsanlagen.

Materialbeschränkungen

Die größte Einschränkung ist die Notwendigkeit geeigneter flüchtiger Vorläufer. Das gewünschte Polymer muss aus Monomergasen gebildet werden können, die synthetisiert, sicher gehandhabt und unter beherrschbaren Prozessbedingungen zur Reaktion gebracht werden können. Nicht alle Polymere haben praktikable CVD-Wege.

Unterscheidung von der physikalischen Gasphasenabscheidung (PVD)

Es ist wichtig, CVD nicht mit PVD zu verwechseln. Bei der PVD wird ein festes Material verdampft (z. B. verdampft oder gesputtert) und physikalisch zum Substrat transportiert.

Bei der CVD wird das Material auf dem Substrat durch eine neue chemische Reaktion aufgebaut. Diese Unterscheidung ist entscheidend, da PVD typischerweise für Metalle und harte Keramiken verwendet wird, während Polymer-CVD ein Spezialgebiet ist, das sich auf organische Funktionsschichten konzentriert.

Wann Polymer-CVD wählen?

Ihre Wahl der Beschichtungstechnologie muss direkt mit Ihrem Endziel übereinstimmen. Polymer-CVD ist eine hochwertige Lösung für Probleme, die mit herkömmlichen Methoden nicht gelöst werden können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Mikrogeräte oder Elektronik liegt: CVD ist ideal für die Erzeugung gleichmäßiger, nadellöcherfreier Isolier- oder Passivierungsschichten auf komplizierten Topographien.

- Wenn Ihr Hauptaugenmerk auf der Schaffung ultrareiner biokompatibler Oberflächen liegt: CVD bietet eine lösungsmittelfreie Methode zur Funktionalisierung medizinischer Implantate oder Laborgeräte, die eine hochreine Oberfläche gewährleistet, die keine Verunreinigungen freisetzt.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in rauen Umgebungen liegt: Die starke Haftung und die dichte, fehlerfreie Beschaffenheit von CVD-Filmen machen sie überlegen für den Schutz empfindlicher Komponenten vor Korrosion oder Verschleiß.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenbeschichtung einfacher Formen liegt: Traditionelle Methoden wie Tauchbeschichten oder Sprühbeschichten sind fast immer kostengünstiger und für die Aufgabe ausreichend.

Durch das Verständnis ihrer Prinzipien können Sie Polymer-CVD nutzen, um Oberflächeneigenschaften und Geräteleistung zu erzielen, die mit anderen Mitteln einfach unerreichbar sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Prozess | Gasphase, Bottom-up-Montage |

| Gleichmäßigkeit | Perfekt konform auf komplexen Formen |

| Reinheit | Lösungsmittelfreie, hochreine Filme |

| Dickenkontrolle | Nanometergenaue Präzision |

| Haftung | Starke kovalente Bindungen für Haltbarkeit |

| Substratvielfalt | Funktioniert auf Metallen, Keramiken, Glas, Polymeren |

Benötigen Sie eine Hochleistungsbeschichtung für die anspruchsvollsten Anwendungen Ihres Labors?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Lösungen für Präzisionsbeschichtungstechnologien wie CVD. Ob Sie medizinische Implantate, Mikroelektronik oder MEMS-Geräte entwickeln, unser Fachwissen kann Ihnen helfen, ultrareine, langlebige und konforme Polymerfilme zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Innovation und Effizienz Ihres Labors mit maßgeschneiderten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt