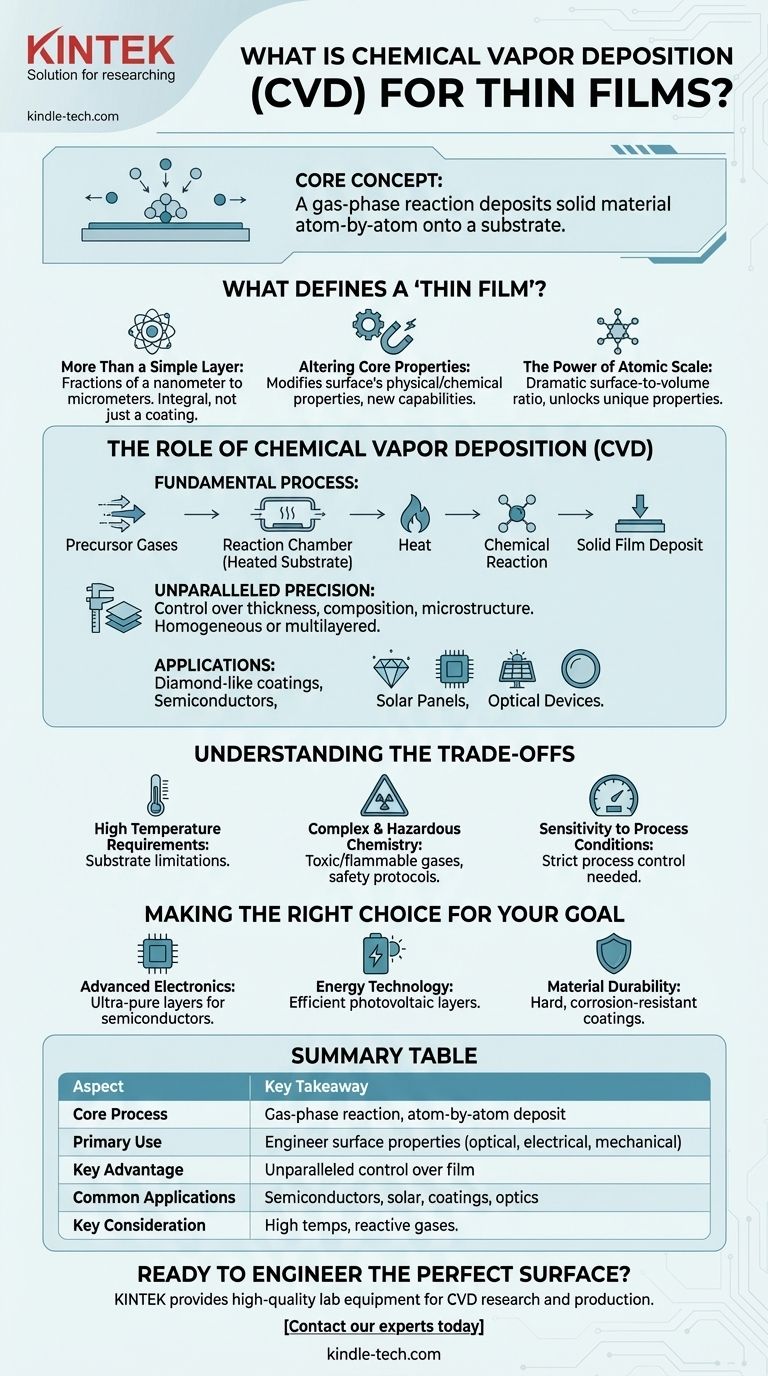

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochpräzises Herstellungsverfahren, das zur Züchtung einer ultradünnen Schicht aus festem Material auf einer Oberfläche dient. Dabei werden spezifische Gase, sogenannte Präkursoren, in eine Reaktionskammer geleitet, wo sie zerfallen und Schicht für Schicht einen Hochleistungsfilm auf einem Zielobjekt oder Substrat abscheiden. Dieses Verfahren ist grundlegend für die Herstellung der spezialisierten Oberflächen, die moderne Elektronik, Energiesysteme und fortschrittliche Materialien antreiben.

Die entscheidende Erkenntnis ist, dass CVD nicht nur eine Beschichtungstechnik wie das Streichen ist, sondern eine „Bottom-up“-Aufbaumethode. Sie ermöglicht es uns, völlig neue Materialoberflächen mit einzigartigen optischen, elektrischen oder mechanischen Eigenschaften aufzubauen, die das darunterliegende Objekt nicht von Natur aus besitzt.

Was definiert eine „Dünnschicht“?

Mehr als eine einfache Lage

Eine Dünnschicht ist eine Materialschicht, deren Dicke von Bruchteilen eines Nanometers (einer einzigen Atomschicht) bis zu mehreren Mikrometern reicht.

Im Gegensatz zu einer einfachen Beschichtung wird eine Dünnschicht zu einem integralen Bestandteil des Objekts und verändert dessen Oberflächeneigenschaften grundlegend.

Veränderung der Kerneigenschaften

Der Hauptzweck einer Dünnschicht besteht darin, die physikalischen und chemischen Eigenschaften einer Oberfläche zu modifizieren, ohne das darunterliegende Massenmaterial zu verändern.

Dies ermöglicht es einem Objekt, neue Fähigkeiten zu erlangen, wie Korrosionsbeständigkeit, elektrische Leitfähigkeit oder Hitzebeständigkeit, während seine ursprüngliche strukturelle Integrität erhalten bleibt.

Die Kraft der atomaren Skala

Wenn Materialien auf die Dimensionen einer Dünnschicht reduziert werden, erhöht sich ihr Oberfläche-zu-Volumen-Verhältnis dramatisch.

Diese Maßstabsänderung erschließt einzigartige Materialeigenschaften, die in der Massenform nicht vorhanden sind, und ermöglicht Innovationen in unzähligen Branchen.

Die Rolle der chemischen Gasphasenabscheidung

Der grundlegende Prozess

CVD kann als eine kontrollierte chemische Reaktion in der Gasphase betrachtet werden. Präkursorgase werden in eine Kammer mit dem Substrat, das typischerweise erhitzt wird, eingeleitet.

Die Wärme liefert die Energie, die erforderlich ist, um eine Reaktion auszulösen, wodurch sich ein fester Stoff bildet und gleichmäßig auf der Substratoberfläche ablagert und so die Dünnschicht erzeugt.

Beispiellose Präzision und Kontrolle

Der CVD-Prozess bietet eine außergewöhnliche Kontrolle über die Dicke, Zusammensetzung und Mikrostruktur der Schicht.

Ingenieure können Schichten herstellen, die perfekt homogen sind, aus einer einzigen Kristallstruktur bestehen oder als komplexe mehrschichtige Strukturen konzipiert sind, um spezifische Leistungsziele zu erreichen.

Anwendungen in verschiedenen Branchen

Diese Präzision macht CVD für eine Vielzahl von Anwendungen unerlässlich, von der Herstellung von diamantähnlichen Kohlenstoffschichten für Verschleißfestigkeit bis hin zur Erzeugung der empfindlichen Schichten in Halbleitern.

Es wird zur Herstellung von allem verwendet, von Solarzellen und Mikrochips bis hin zu optischen Geräten und Schutzbeschichtungen auf Luft- und Raumfahrtkomponenten.

Die Abwägungen verstehen

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies kann die Arten von Materialien einschränken, die als Substrate verwendet werden können, da einige unter solchen Bedingungen verformt werden oder schmelzen können.

Komplexe und gefährliche Chemie

Die in der CVD verwendeten Präkursorgase können hochgiftig, entzündlich oder korrosiv sein. Dies erfordert hochentwickelte Sicherheitsprotokolle, spezielle Handhabungsgeräte und komplexe Abfallmanagementsysteme, was die Betriebskosten erhöhen kann.

Empfindlichkeit gegenüber Prozessbedingungen

Die Qualität der Endschicht ist extrem empfindlich gegenüber Prozessparametern wie Temperatur, Druck und Gasflussraten. Schon geringfügige Abweichungen können zu Defekten führen, weshalb eine strikte Prozesskontrolle für konsistente und zuverlässige Ergebnisse absolut entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von Dünnschichten mittels CVD wird durch die spezifische Eigenschaft bestimmt, die Sie entwickeln möchten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: CVD ist der grundlegende Prozess für den Aufbau der hochreinen, präzise strukturierten Schichten, die für Halbleiter und Dünnschichttransistoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Energietechnologie liegt: Diese Methode ist entscheidend für die Herstellung der effizienten photovoltaischen Schichten in Dünnschicht-Solarzellen und der Hochleistungskomponenten moderner Batterien.

- Wenn Ihr Hauptaugenmerk auf Materialhaltbarkeit liegt: CVD erzeugt außergewöhnlich harte, korrosions- und hitzebeständige Beschichtungen, die kritische Komponenten in rauen Luft- und Raumfahrt- und Industrieumgebungen schützen.

Letztendlich ermöglicht uns die chemische Gasphasenabscheidung die Entwicklung der Hochleistungsoberflächen, die die Fähigkeiten unserer fortschrittlichsten Technologien definieren.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprozess | Eine Reaktion in der Gasphase, die festes Material Atom für Atom auf einem Substrat abscheidet. |

| Hauptverwendung | Zur Entwicklung einer Oberfläche mit neuen optischen, elektrischen oder mechanischen Eigenschaften. |

| Hauptvorteil | Beispiellose Kontrolle über Schichtdicke, Zusammensetzung und Struktur. |

| Häufige Anwendungen | Halbleiter, Solarzellen, verschleißfeste Beschichtungen und optische Geräte. |

| Wichtige Überlegung | Erfordert oft hohe Temperaturen und sorgfältigen Umgang mit reaktiven Gasen. |

Bereit, die perfekte Oberfläche für Ihre Anwendung zu entwickeln?

Die chemische Gasphasenabscheidung ist ein leistungsstarkes Werkzeug zur Herstellung spezialisierter Dünnschichten. Unabhängig davon, ob sich Ihr Labor auf die Entwicklung fortschrittlicher Elektronik, Energielösungen der nächsten Generation oder ultra-robuster Materialien konzentriert, ist die richtige Ausrüstung entscheidend.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschicht-Forschungs- und Produktionsanforderungen. Unsere Expertise kann Ihnen helfen, die Präzision und die zuverlässigen Ergebnisse zu erzielen, die CVD erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Ziele Ihres Labors mit den richtigen CVD-Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung